Изобретение относится к области обработки металлов давлением, в частности к гибочному оборудованию для гибки полосовых заготовок фланцев, используемых в качестве соединительных элементов различных аппаратов и трубопроводов, работающих под давлением.

По основному авт. св. № 304034 известна фланцегибочная машина, содержащая поворотный стол с гибочным щаблоном и механизмом зажима, роликовый гибочный механизм, смонтированный на ползуне, а также приводы исполнительных механизмов. Известная фланцегибочная мащина обеспечивает гибку кольцевых фланцев из полосы с одновременной их правкой калибровкой по плоскости в процессе гибки. В конце рабочего хода обеспечивается догибка фланца до требуемой геометрической формы за счет продольного перемещения формообразующего ролика.

Недостатком известной конструкции является то, что правящий и калибрующий ролики механизма гибки, воздействующие на изгибаемую заготовку, не обеспечивают постоянного заданного давления на калибруемую поверхность в зависимости от изменения механических характеристик металла.

Целью изобретения является повыщение точности изготовления фланцев. Эта цель достигается тем, что роликовый гибочный механизм снабжен установленным на нем коррек2

тирующим устройством, выполненным в виде корпуса, несущего расположенный в направляющих ползун, на котором на оси установлены щестерня и жестко связанный с ней рычаг и щарнирно смонтирована каретка с опорными роликами, контактирующими с заготовкой, несущая связанный с щестерней зубчатый сектор и индикаторы давления, выполненные в виде штырей, взаимодействующих с упомянутым рычагом.

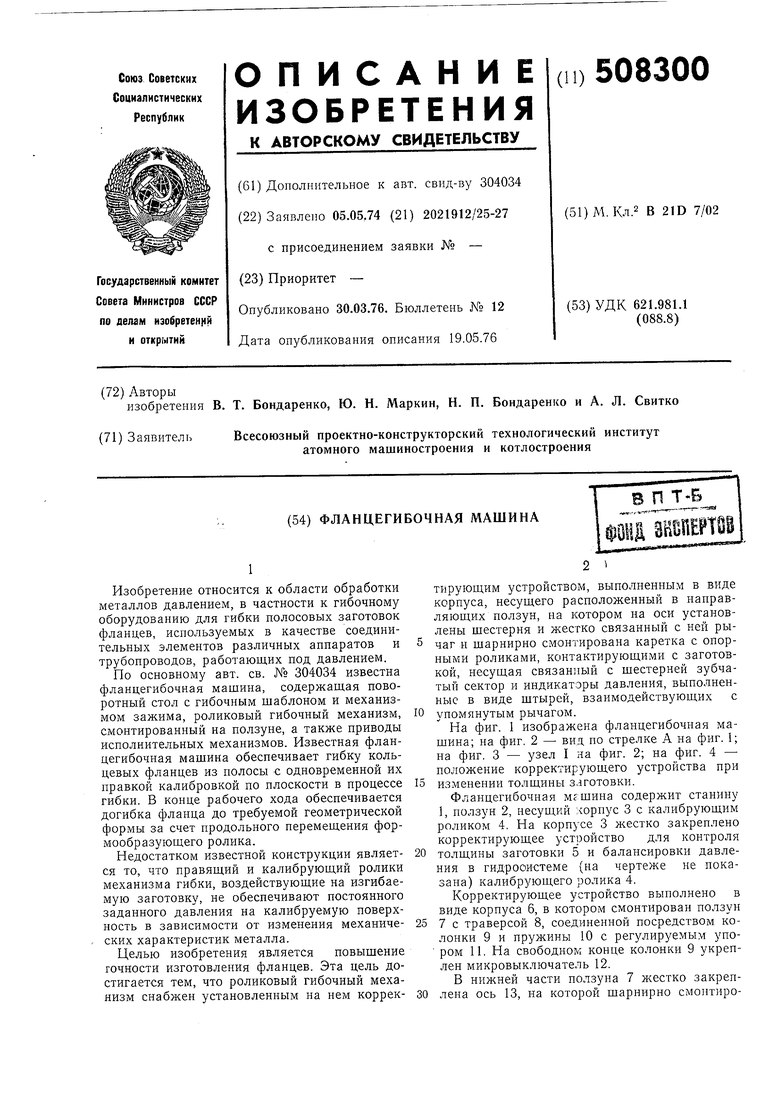

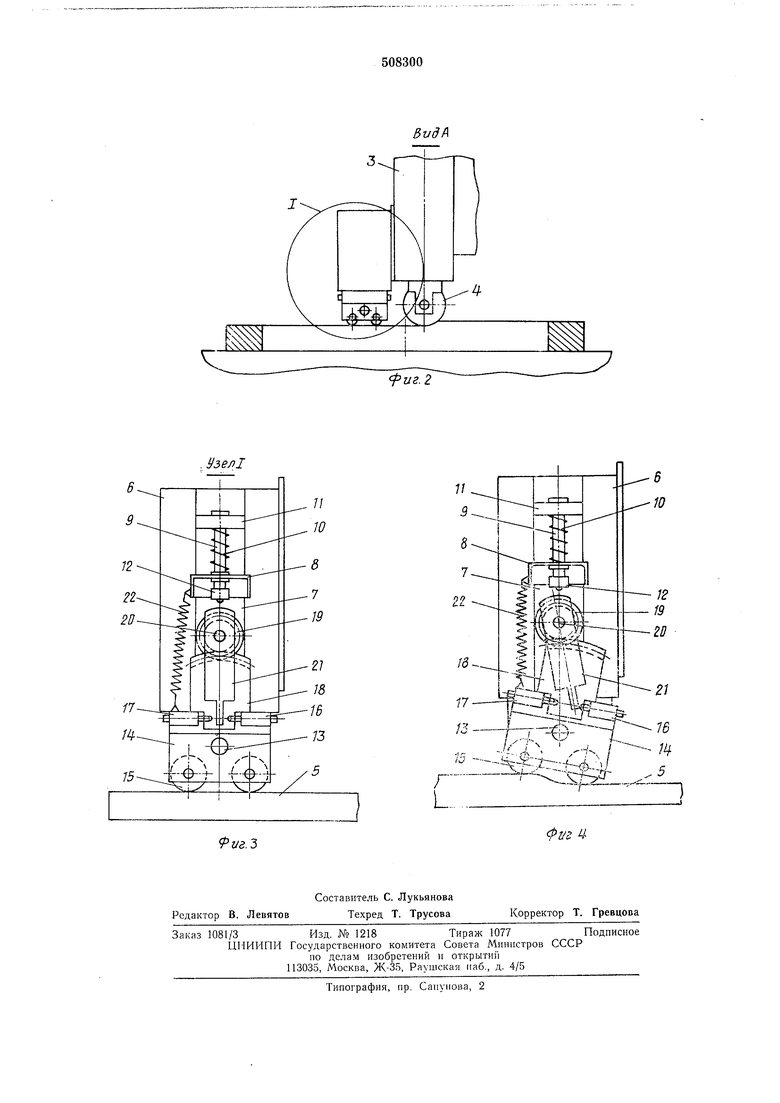

На фиг. 1 изображена фланцегибочная мащина; на фиг. 2 - вид но стрелке А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - положение корректирующего устройства при изменении толщины заготовки.

Фланцегибочная мгшина содержит станину 1, ползун 2, несущий хорнус 3 с калибрующим роликом 4. На корпусе 3 жестко закреплено корректирующее устройство для контроля толщины заготовки 5 и балансировки давления в гидросистеме (на чертеже не показана) калибрующего ролика 4.

Корректирующее устройство выполнено в виде корпуса 6, в котором смонтирован ползун 7 с траверсой 8, соединенной посредством колонки 9 и пружины 10 с регулируемым унором 11. На свободном конце колонки 9 укреплен микровыключатель 12.

В нижней части ползуна 7 л естко закреплена ось 13, на которой шарнирно смонтирована каретка 14, несущая опорные ролики 15, индикаторы давления 16, 17 и зубчатый се«тор 18.

Зубчатый сектор 18 взаимодействует с шестерней 19, свободно сидящей на оси 20, жестко закренленной в. ползуне 7. Шестерня 19 жестко связана с рычагом 21, понеременно взаимодействующим с индикаторами давления 1C и 17. Каретка 14 связана с траверсой 8 ползуна 7 при помощи пружины 22.

В исходном положении фланцегибочной машины при отведенном ползуне 2 под действием пружины 22 каретка 14 поворачивается на оси 13 и рычаг 21, взаимодействуя с индикатором давления 16, сбрасывает давление в рабочей полости гидроцилиндра (на чертеже не показан) калибрующего ролика 4. Калибрующий ролик 4 опускается на заготовку 5 одновременно с опорными роликами 15, после чего коректирующее устройство настраивается на заданный калибруемый размер фланца путем регулировки упора 11.

В процессе гибки заготовка 5, взаимодействуя с роликами 4, колибруется на заданный размер.

При равномерном давлении ролика 4 на заготовку 5 рычаг 21 находится на оси 20 межлЯу индикаторами 16 и 17, не взаимодействуя с ними. При уменьшении давления ролика 4 па заготовку 5 не происходит калибровки на заданный размер, что вызывает поворот каретки 14 относительно оси 13 (фиг. 4). Зубчатый сектор 18, поворачиваясь совместно с кареткой 14, взаимодействует с шестерней 19 и, вращая ее совместно с рычагом 21, заставляет последний воздействовать на индикатор давления 16. В зависимости от величины перемещения золотника (на чертеже не показан)

индикатора давления 16 осуществляется автоматическая регулировка величины давления в полости цилиндра (на чертеже не показан) калибрующего ролика 4 и балансируется заданное давление ролика 4 на заготовку 5, после чего каретка 14 принимает требуемое положение (см. фиг. 3).

Прп увеличении давления ролика 4 на заготовку 5 последняя передавливается на размер меньше заданного и каретка 14, поворачиваясь в сторону, противоположную положению, показанному на фиг. 4, заставляет рычаг 21 воздействовать на индикатор давления 17, который регулирует давление ролика 4 на

заготовку 5. При гибке заготовок с неровной поверхностью или увеличенным размером по толщине каретка 14 совместно с ползуном 7 приподнимается вверх и, преодолевая усилие пружины 22, посредством рычага 21 воздействует на микровыключатель 12, выключая привод машины (на чертеже не показан).

Формула изобретения

Фланцегибочная машина по авт. св.

№ 304034, отличающаяся тем, что, с целью повышения точности изготовления фланцев, роликовый гибочный механизм снабжен установленным на нем корректирующим устройством, выполненным в виде корпуса, несущего расположенный в направляющих ползун, на котором на оси установлены шестерня и жестко связанный с ней рычаг и шарнирно смонтирована каретка с опорными роликами, контактирующими с заготовкой, несущая связапный с шестерней зубчатый сектор и индикаторы давления, вынолненные в виде штырей, взаимодействующих с упомянутым рыча1ом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Фланцегибочная машина | 1974 |

|

SU501803A1 |

| Машина для ротационного профилирования | 1974 |

|

SU518253A1 |

| Машина для гибки труб | 1975 |

|

SU564044A1 |

| ФЛАНЦЕГИБОЧНАЯ МАШИНА | 1971 |

|

SU304034A1 |

| Фланцегибочная машина | 1977 |

|

SU737063A1 |

| Фланцегибочная машина | 1959 |

|

SU129927A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Фланцегибочная машина | 1981 |

|

SU995978A2 |

I

.Z

Авторы

Даты

1976-03-30—Публикация

1974-05-05—Подача