(54) МАШИНА ДЛЯ ГИБКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения угла пружинения к трубогибочному станку | 1976 |

|

SU662197A1 |

| Трубогибочная машина | 1973 |

|

SU467556A1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Трубогибочная машина | 1985 |

|

SU1299655A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Трубогибочный станок | 1989 |

|

SU1687328A1 |

| Устройство для контроля углов пружинения к трубогибочному станку | 1979 |

|

SU836857A1 |

| Станок для двухсторонней гибки труб | 1973 |

|

SU501802A1 |

| Станок для гибки трубных панелей | 1985 |

|

SU1400709A1 |

1

Изобретение относится к трубогибочным машинам и может быть использовано в часности в котлостроении и атомном машино-строении для изготовления гнутых трубных элементов газоплотных панелей, П-обраэных змеевиков ширмовых поверхностей нагрюва и других изделий подобного значения.

Известны машины для гибки труб, содержащие укрепленный на nyaHcotie сменвый гибочный шаблон и эксцентрично расположенные на осях гибочные ролики, контактирующие с изгибаемой трубой и осуществляющие в конце хода пуансона Д1 гябку трубы за счет псжорота гибочных

роликсж относительно упомянутых осей ij

Недостатком этой конструкции машины «голяется то, что на ней невозможно выполнять гибку труб с переменным расстоянием между согнутыми участками, а также затруднен съем согнутой детали с гибочного шаблона.

Из известных машин наиболее близкой к описываемой является машина, содержащая станину с установленными на ней сменным

гибочным ; шаблоном и гибочным механиз-мом, выполненным в виде двух смонтированных на приводном ползуне поворотных двуппечих рычагов, несущих гибочный инструмент 2} .

Однако указанная конструкция мацгины не обеспеч1тает точную гибку - изделий, поскольку на ней невозможно осуществлять догибку конце© сгибаемой заготовки с цель компенсации пружинения материала.

Цель изобретения - повышение точности гибки.

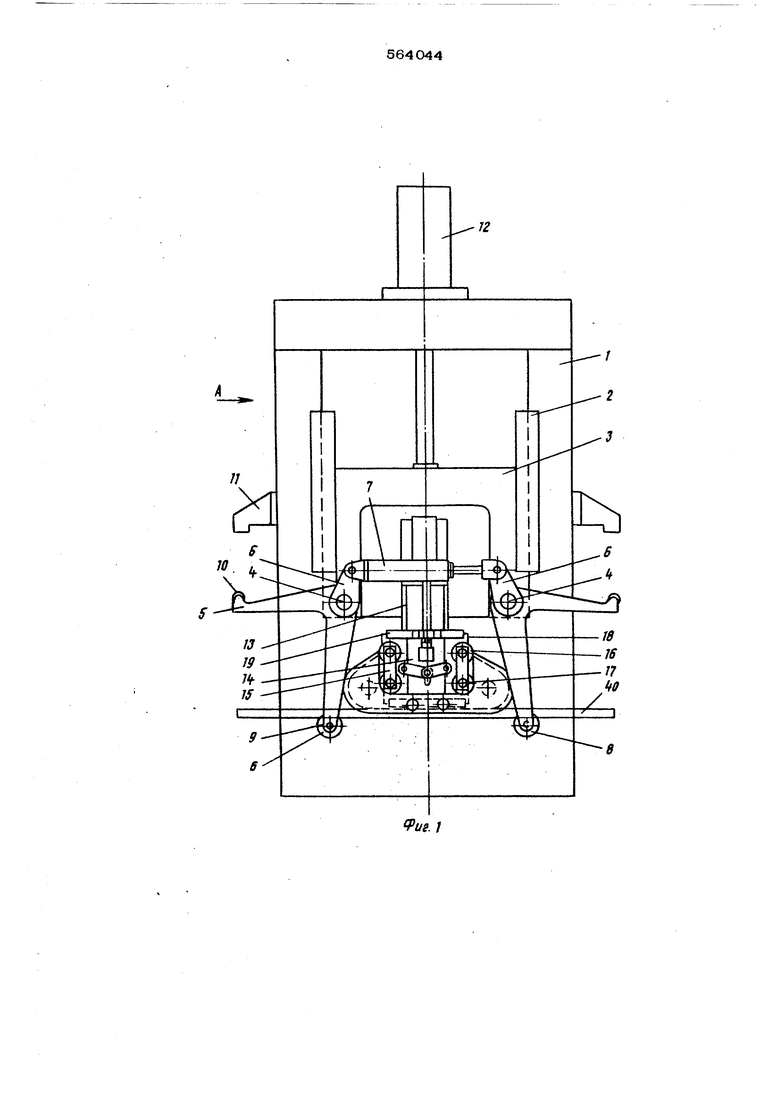

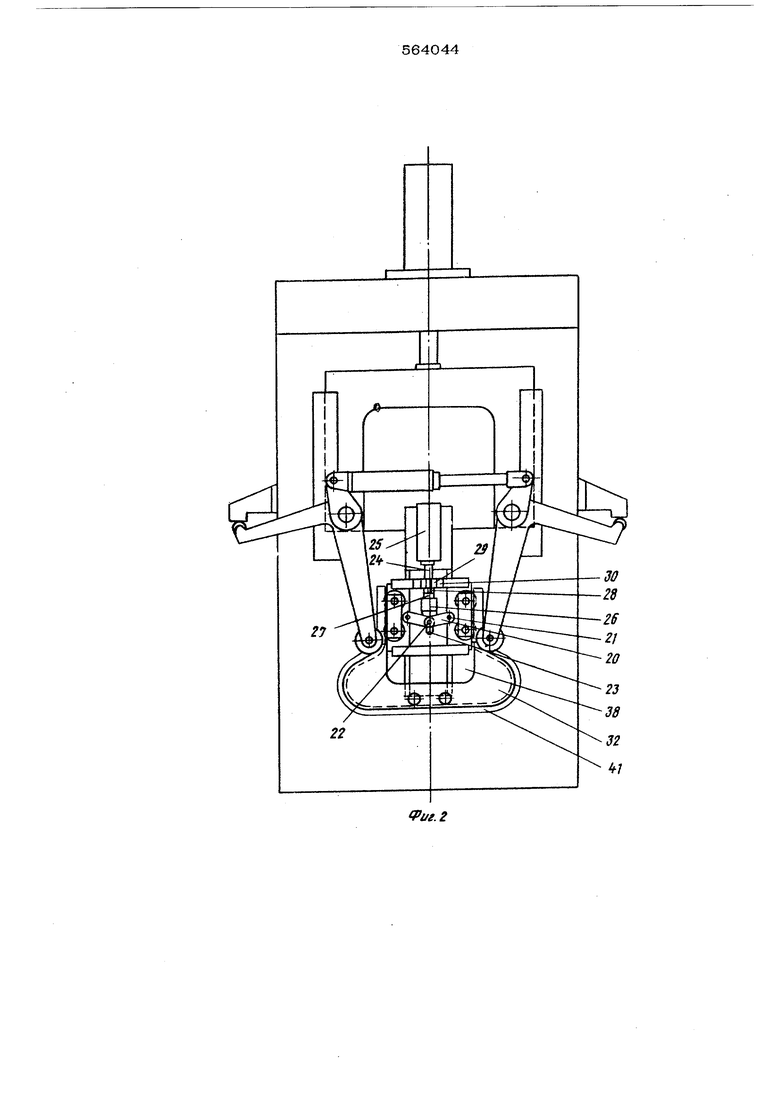

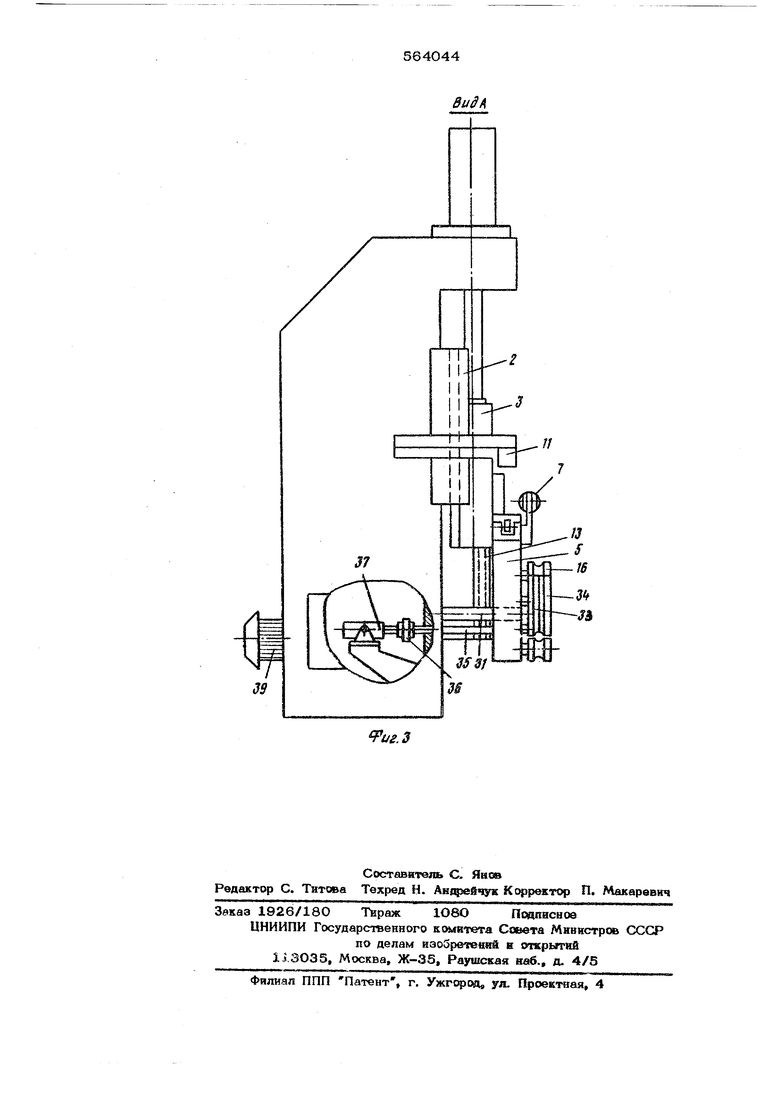

Для достижения поставленной цели гибочный механизм снабжен устансжлениой с возможностью возвратно-поступательного движения в направлении, параллельном оси симметрии гибочного шаблона, кареткой со смонтированными на ней двумя обкат нымн роликовыми головками, связанными системой рычагов с приводом и контактирующими при гибке с гибочным инсг.ументом, при этом двуплечие рычагт) счдбжены кривошипами, соединенным с 1;(1нводом указанных рычагов. На фиг. 1 изображена предлагаемая машина, общий ВИД} на фиг. 2 - положение гибочного механизма в конце гибки изделия; на фиг. 3 - вид А фиг. 1. Машина состоит из станины 1, в направляющих 2 которой подвижно устансшлен ползун 3, несущий оси 4 с г, шарнирко закреплёнными на них двуплечими рычагами S. В рычагах 5 на щлицевых соединениях установлены кривошипы 6, свободные концы которых щарнирно связаны с корпусом и штоком гидроцилиндра 7, осущеспвляющего регулировку положения гибочного инструмента роликов 8, свободно смонтированных на ося 9, установленных-на нижних плечах двуплечих рычагов. Верхние плечи рычагов 5 несу кулачки 10, взаимодействующие в процессе гибки с упорами 11, смонтированными н станине. Перемещение полузна 3 осуществл ется с помощью гидроцилиндра 12, укрепленного в верхней части станины. В центральной части станины, в направляющих 13, подвижно установлена каретка 14, несущая роликовые головки 15 с гибочными обкатными роликами 16 и калибру- кицимй роликами 17, укрепленными в корпусах 18, подвижно смонтированных в поперечных направляющих 19 каретки. Корпуса 18 кинематически связаны меж собой посредством рычагов 20, шарнирно смонтированных на осях 21, укрепленных в упомянутых корпусах, и центральной оси 22, перемещающейся в пазу 23 каретки 14. На оси 22 щарнирно закреплен щток 24 гидроцилиндра 25 привода каретки 14. Кроме того на оси 22 щарнирно закреплен корпус 26 бустерного гидроцилиндра 27, шток 28 которого щарнирно связан с проущинрй 29 до упора ЗО, жестко смонтирова ного на каретке 14. В нижней части станины на опорах 31 смонтирован сменный разъемный гибочный щаблон 32, состо$пций из неподвижной части 33 и подчижной части 34, перемещающейся по направляющим колонкам 35, связанным посредством траверсы 36 со щтоком приводного гидроцилиндра 37, укрепленного внутри станины. Б гибочном щаблоне 32 выполнен паз 38, в котором размещаются роликовые головки 15 каретки 14 .при их исходном положении. Рабочие перемещения Всех исполнитель ных механизмов осуществляются с помощь гидропривода 39. Машина работает следующим образом. Трубная заготовка 4О загружается в зону гибки, образованную рабочими ручьями инструмента 8 и гибочного шаблона 32 и устанавпивается на заданный размер. Включением гидроцилиндра 12 ползун 3 по направляющим 2 перемещается, ., увлик.ая за собой двуплечие рычаги 5, возействующие посредством инструмента 8 на трубную заготовку 40. Прямолинейное вижение инструмента 8 вверх осуществлятся до тех пор, пока кулачки Ю, укрепленные на верхних плечах рычагов 5, не коснутся упоров 11. При дальнейшем движении ползуна 3 вверх рычаги 5 совместно с кривощипами 6 поворачиваются относительно осей 4 и, преодолевая усилие противодавления, создаваемое гидроцилиндрЪм 7, заставляют инструмент 8 смещаться к оси симметрии гибочного шаблона 32, изгибая трубу по радиусу верхней части шаблона. При достижении заданного положения ползун 3 останавливается, и дается команда на автоматическое включение гидроцилиндра 25 привода каретки 14. При этом инструмент 8 начинает выполнять функцию гибочных шаблонов, в соответствии с радиусами которых формируются последующие согнутые участки. В процессе движения каретки 14 вверх роликовые головки 15 выходят из паза 38 шаблона 32, при этом в процессе гибки сначала вступают гибочные ролики-. 16, первыми начинающие взаимодействие с изгибаемой трубой. В момент соприкоснсжения с трубой калибрующих роликов 17 дается команда на создание давления в полости бус- терного гидроцилиндра 27, равного давлению в полости гидроцилиндра 25, обуслсжленному требуемыми параметрами процесса для данного материала изгибаемой трубы. В конце хода с целью получения точной конфигурации изделия и устранения упругих деформаций (пружинения) давление в полости бустерного гидроцилиндра 27 уменьшается, при этом ось 22, перемещаемая штоками 24 гидроцилиндра 25, скользит по пазу 23 и, воздействуя посредством рычаге 20 и осей 21 на ксрпуса 18, заставляет последние перемещаться в направляющих 19 каретки ; 14, осуществляя догибку концов трубы 4О роликовыми головками 15. По окончании процесса гибки осуществляется одновременное включение гидроцилиндров 7, 12, 25 и 37, при ползун 3 перемещается вниз, двуплечие рычаги 5 noBt рачиваются на осях 4, отводя инструмент 8 в сторону на требуемое расстояние, каретка 14 перемещается вниз и вводит роликовые головки 15 в паз 38 гибочного щаб- лона 32, подвижная часть 34 шаблона 32 отводится от неподвижной части 33. В результате всех этих движений согнутая труба йсвобождается от гибочг ого инструмент и удаляется из машины. Псх:ле выгрузки изделия гидроиилиндр 3 зключается на обратных ход и разъемные части гибочного шаблона 32 смыкаются, машина внсеь подготовлена к работе. Использование в конструкции гибочного механизма каретки с роликовыми голсжка лк, содержащими гибочные и калибрующие колики, поавопяет осуществлять фигурную -ибку трубных элементов с гарантирован1ОЙ точностью геометрической конфигура(ии за счет плавной догибки концов загогсжки на требуемый угол пружинения ма- гериала. Указанные преимущества позволяют пол1остыо автоматизировать гибочные операшн, включая загрузку трубной заготовки и ыгрузку готового изделия, расширяют | ехшлогические возможности гибочного обору- ЮваНия, при этом повышается производител lOCTb труда и точность изготсвления гнугых трубных элементов. Формула изобретения Машина для гибки труб, содержащая станину с установленными на ней сменным гиб Ьчным шаблоном к гибочным механизмом, эыпопнекным в виде двух смо 1гированных на приводном ползуне п жоротных двуплечих рычаге, несущих гибочный инструмент, отличающаяся тем, что, с целью повыщения точности гибки, гибочный механизм снабжен установяенной с возможностью возвратно-поступательного движения и .направдюнии, параллельном оси cим eтpии гибочного шаблона, кареткой со смонтированными на ней двумя о&сатными .роликовыми голс«ками, связанными системой рычагов с приводом и контактирующими при гибко с гибочным инструментом, при атом двуплечие рычаги снабжены кривошипами, соединенными с приводом указанных рычагов. Источники информации, принятые во внимание при экспертизе: 1.Патент США № 3296849, кл. 72-294, .967. 2,Авторское свндетепьсгво СССР N9 311684, кл. В 21 D 7/О24, 1971.

BuSf(

Авторы

Даты

1977-07-05—Публикация

1975-06-09—Подача