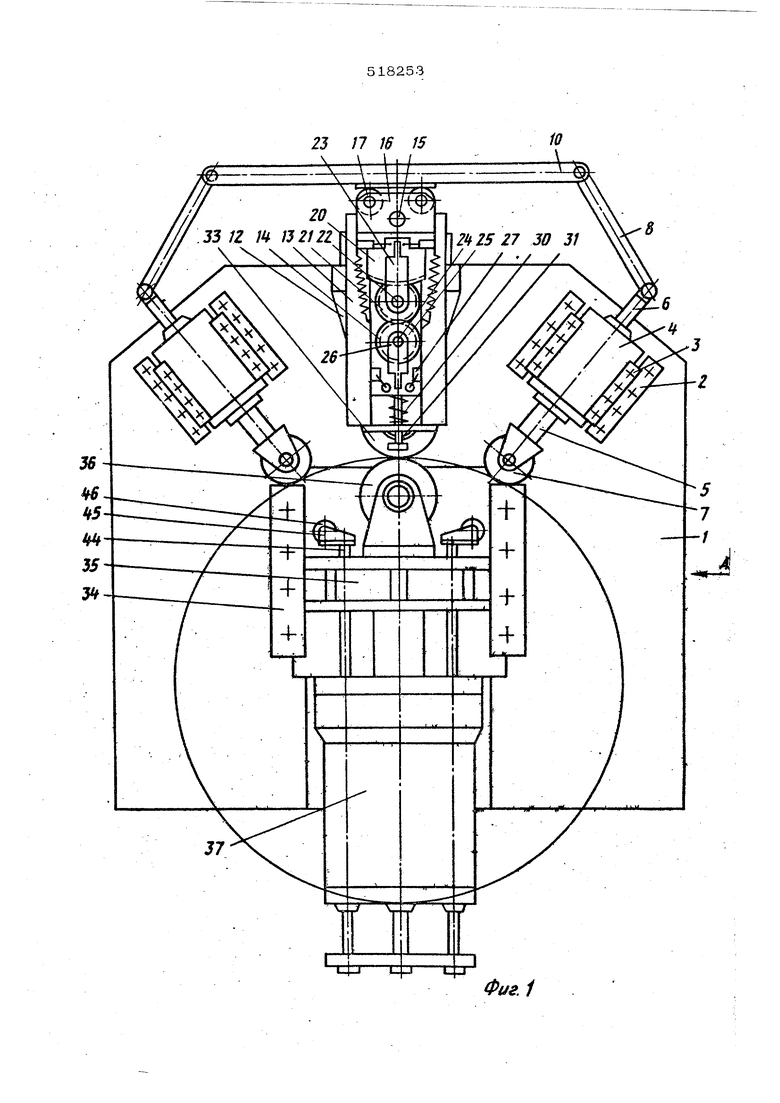

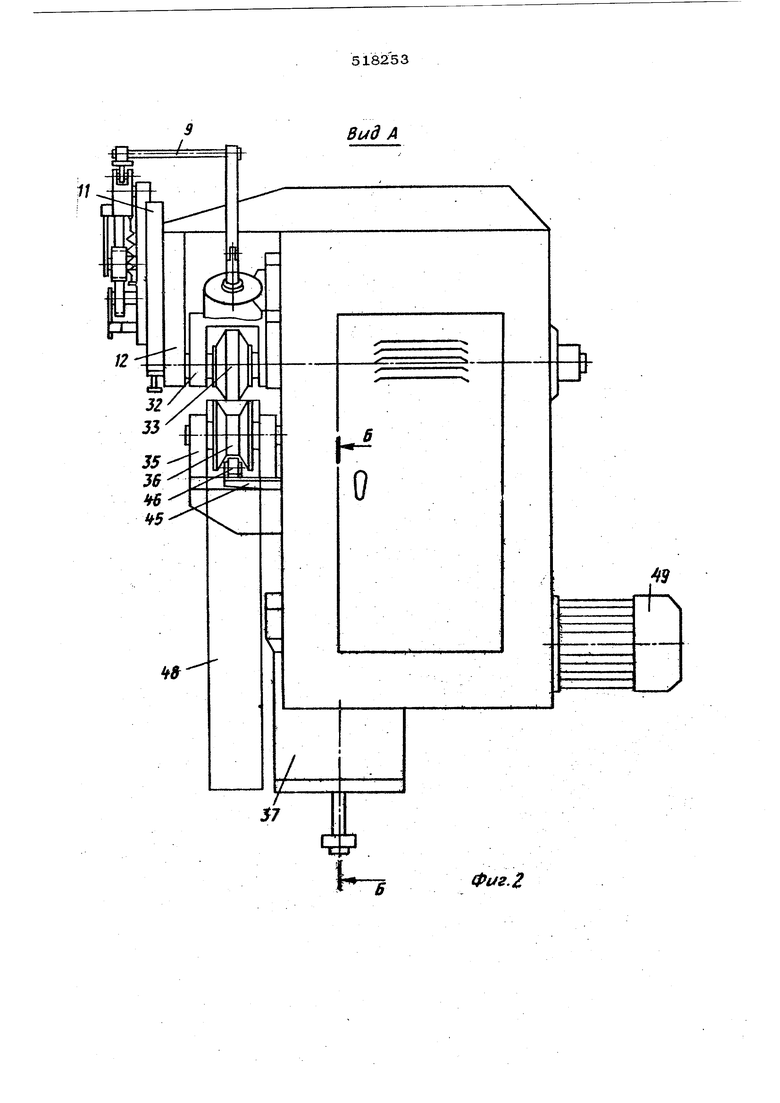

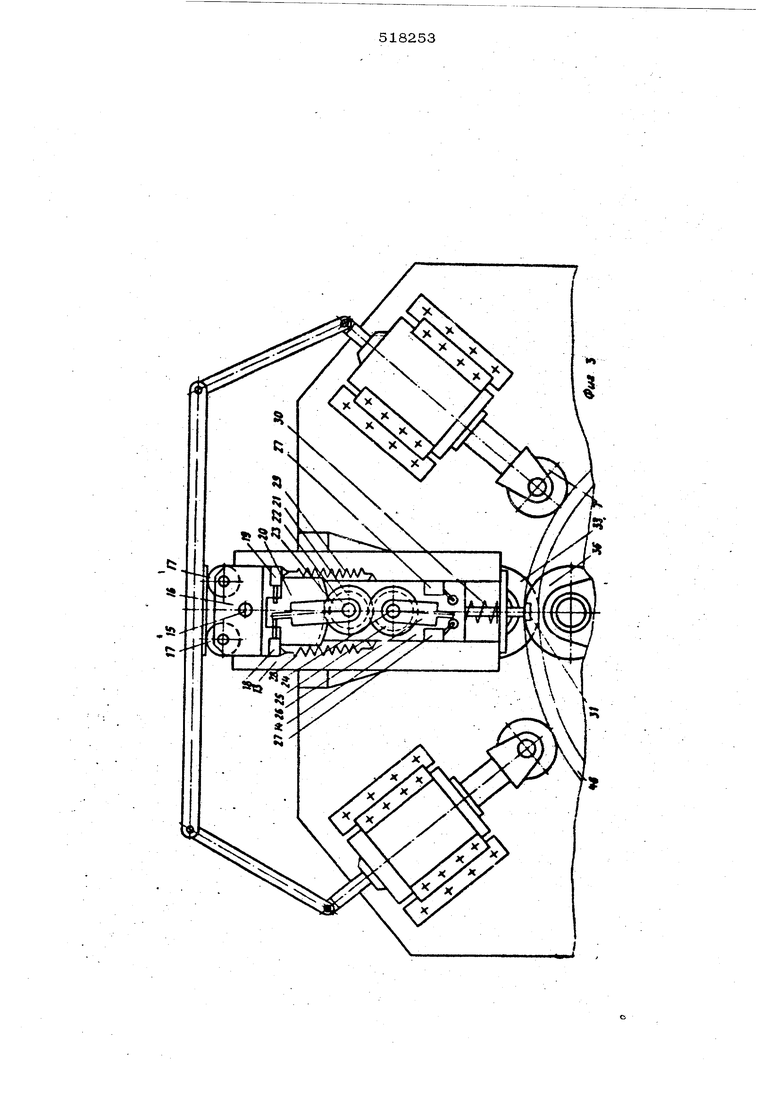

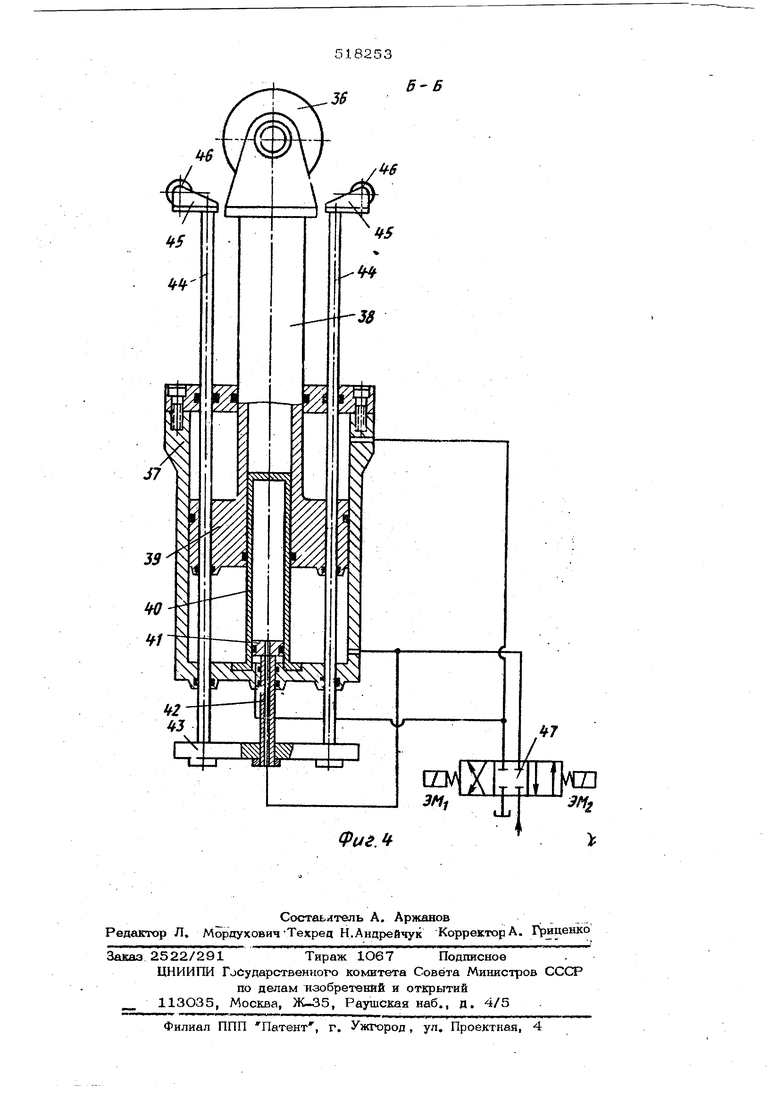

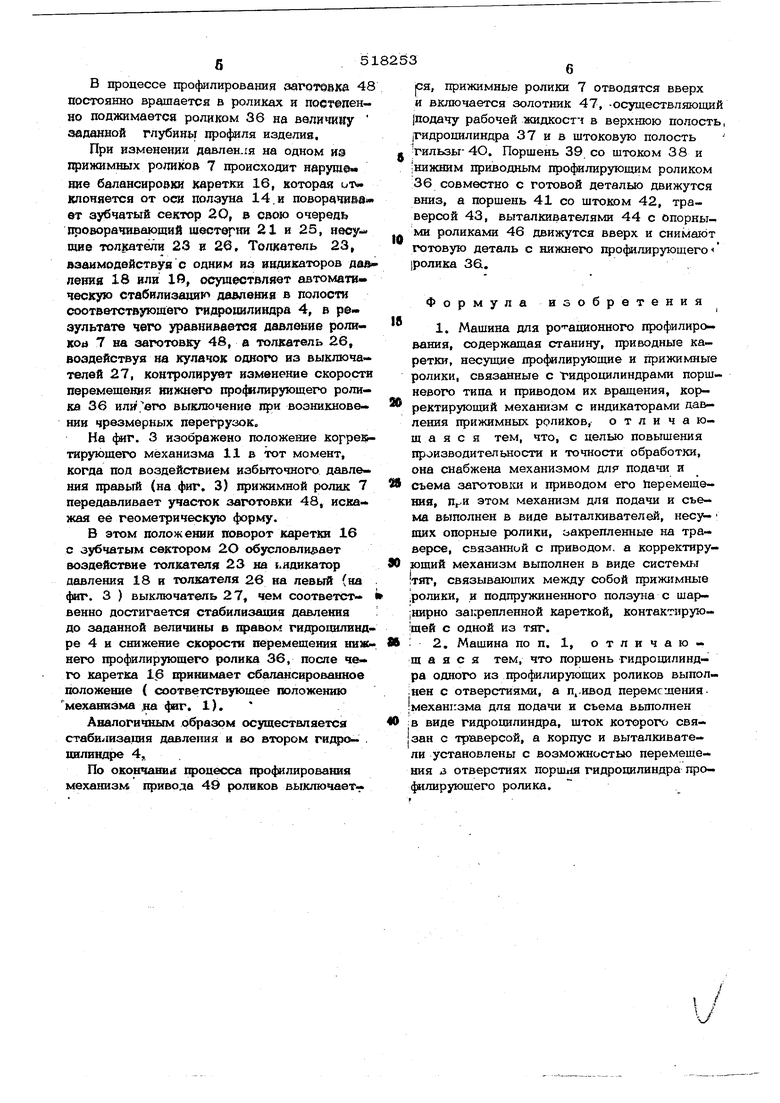

(54) МАШИНА ДЛЯ РОТАШЮННОГО ГРОФИЛИРОВАНИЯ Машина для ротационного профилирования содержит ста;:нну 1, в боковых направляющи 2 которой подвижно установлены каретки 3 с гидроцилиндрами 4, имеющими двусторои вне штоки 5 и 6. Штоки 5 несут прижимные ролики 7, а штоки 6 при помощи тяг 8 и колонок 9 (см. фиг. 2 ) связаны с центральной Т51ГОЙ 1О, (см. фиг. 1), BaaHMoaeft ствующей с корректирующим механизмом 11 укрепленным на опоре 12 и служащим для балансировки давления в гидросистеме прижимкых роликов 7 % предохранения силовых узлов от перегрузки. Корректирующий механизм вьшолнен в виде корпуса 13 (см. г. 1,) в нагфавляю|щих которого подвижно смонтирован ползун 14 г закрепленной, в нем центральной осью 15, на которой шарнирно смонтирована ка- . реГка 16, несушая опорные цоликн 17, индикаторы давления 18 и 19 (см. фиг. 3) и зубчатый сектор 2 О, взаимодействующий с- шестерней 21, свободно сидящей на оси 22, .жестко закрепленной в ползуне 14. На. шестерне .21 жестко укреплен толкатель 23, попеременно взаимодействующий с индикаторами ;;авления 18, и 19. На оси 24 свобрдйо укреплена входящая в зацепление с щестернёй; 21 щестерня;25, на которой жестко укреплен толкатель 26, попеременно воздействующий на кулачк БЬИ &лючателеГ 27, установленных на ползуне 14. . Каретка 16 сбалансирована относительно оси ползуна 14 пружинами 28 и 29, а сам ползун 14 подпружинен относительно корпуса 13 при помощи пружины ЗО, установленной на колонке 31, закрепленной в ползуне .14. В верхней частей станины 1 в опоре 12 укреплена каретка 32 (,см, фиг. 2), несущая верхний приводной профилирующий ро.лих 33. В средней части станины 1 в напразляющих 34 (см. фиг. 1) подвижно установлен ползун 35, несущий нижний г приводной профилирующий ролик 36. ., . . «зВ нижней части станины 1 смонтирован силовой гидррцилиндр 37, щток 38 которого (см. фиг. 4) жестко овязан с ползуном 35 и выполнен как одно целое с поршнем 39, имеющим центральное и два боковых отверстия. В центральном отверстии помещена закрепленная на нижней крышке гидроцилинд- ра Э7 гильза 40, в которой подвижно уотановлен поршень 41, связанный посредство штока 42 с траверсой 43, несущей выталки атели 44, перемещающиеся в боковых отве стижк поршня 39 и верхней крьщ1ке гидроцилиндра 37. На верхних концах выталкт-вателей укреплены крогштейны 45 с опорными ррликами 46. Поцача рабочей жидкости в полости си лового гидроцилиндра 37 осуществляется при помощи электромагнитного гидравличео кого золотника 47, который распределяет жидкость таким образом, что при неподвнж ном поршне 41 (яеподвижной траверсе -43) перемещается поршень 39 ее штоком 38, и профилирующий ролик 36 поднимается; вверх, а при изменении направления движения потока жидкости поршень 39 со штокок 38и профилирующим роликом 36 опускаются вниз, тогда как поршень 41 со штоком 42, траверсой 43 и выталкивателями 44 поднимаются вверх. Приведение в действие профилирующих роликов 33 и 36 для обработки заготовки 48 (см. фиг. 2, 3) осущест вляется при помощи привода 49. Машина для ротационного профнлироваш.я работает следующим образом, В исходном положении машины хфижим ные ролики 7 отведены вверх, нижний профилирующий ролик 36 опущен вниз, а выталкиватели 44 с роликами 36 подняты вверх.,„ Цилиндрическая заготовка 48 подается на опорные ролики 46 выталкивателей 44 При помощи электромагнитного гидравлического золотника 47 осуществляется подача рабочей жидкости в нижнюю полость Гидроцилиндра 37 и удаление ее из штоко- вой полости гильзы 4О. При этом поршень 39с нижним приводным профилирующим роликом 36 поднимаются вверх, поршень 41 со штоком 42, траверсой 43 и выталкивателем 44 опускаются вниз, обеспечивая плавную установку заготовки 48 на нижни приводной профилирующий ролик 36. При дальнейшем движении ролика 36 вверх совместно с заготовкой 48 последняя Подводится к верхнему профилирующему ролику 33 и в момент ее контакта с роликом дается кок.анда в линию, управляющую гидроцилиндрами 4, на подвод к поверхност заготовки 48 прижимных роликов 7 и одновременное включение привода 49, осуществляющего приведение во вращение профилирующих роликов 33 и 36. В момент перемещения прижимных роли, ков 7 к заготовке 48 штоки 6, втягиваясь посредством тяг 8, колонок 9 и центральной тяги 1О, воздействуют на ролики 17, перемещая вниз ползун 14 корректирующего механизма 11. При равномйрном давлении прижимных роликов 7 ма заготовку каретка 16 строго балансируется при помощи , пружин 2 8 и 2 относительно оси ползуна 14 и толкатели 23 и 26 не воздействуют на инд1П аторы давления 18 и 19 и ко..ечные выключатели 27.с В продессе профилирования заготовка 4 постоянно врадхается в роликах и постепенно поджимается роликом 36 на величину заданной глубины профиля изделив. При изменении давлен.ш на одном иэ прижимных роликов 7 происходит нарушфл ние балансировки каретки 16, которая от клоняется от оси ползуна 14,и поаорачиеа ет зубчатый сектор 2О, е свою очередь проворачивающий шестерни 21 и 25, Hecy. щие толкатели 23 и 26, Толкатель 23, взаимодействуя с одним из индикаторов дз@ пения 18 или Ю, осуществляет автоматическую стабилизаияк давления в полости соответствующего гидроиилиндра 4, в результате чего уравнивается давление ролиKOd 7 на заготовку 48, а толкатель 26, воздействуя на кулачок одного из выключателей 27, контролирует изменение скорости перемещения нижнего профилирующего ролика 36 или.его выключение при возникновении чрезмерных перегрузок. На 4мг. 3 изображено положение коррек тирующего механизма 11 в тот момент, когда под воздействием избыточного давления правый (на фиг. 3) прижимной ролик 7 передавливает участок заготовки 48, искажая ее геометрическую форму. В этом положении поворот клетки 16 с зубчатым сектором 2О обусловливает воздействие толкателя 23 яа (.идикатор давления 18 и толкателя 26 на левый фиг. 3 ) выключатель 27, чем соответственно достигается стабилизация давления до заданной величины в правом гидроцилвнд ре 4 и снижение скорости перемещения ниж него профилирующего ролика 36, после чего каретка 16 принимает сбалансированное положение ( соответствующее положению механизма ,на фиг. 1). Аналогичным образом осуществляется стабилизация давления и во втором гидро , цилиндре 4, . По окончании процесса 1фофилирования механизм привода 49 роликов выключает- 5 3 |Ся, прижимные ролики 7 отводятся вверх и включается золотник 47, -осуществляющий подачу рабочей жидкостч в верхнюю полость, |Гидроцилиндра 37 и в штоковую полость гильзы-4О. Порщень 39 со штоком 38 и нижним приводньш профилирующим роликом 36 совместно с готовой деталью движутся вниз, а поршень 41 со щтоком 42, траверсой 43, выталкивателями 44 с опорными роликами 46 движутся вверх и снимают готовую деталь с нижнего профилирующего }ролика за. Формула изобретения 1. Мащина для ро- адионного профилиро. вания, содержащая станину, приводные каретки, несущие профилирующие и прижимные ролики, связанные с т-идроцилиндрами поршневого типа и приводом их вращения, корректирующий механизм с индикаторами давления прижимных роликов, о т л и ч а ющ а я с я тем, что, с целью повышения производительности и точности обработки, она снабжена механизмом для подачи и съема заготов1си и приводом его Перемещения, Пг-и этом MexairaaM для подачи и съема выполнен в виде выталкивателей, несу ших опорные ролики, закрепленные на траверсе, связанной с приводом, а корректирующий механизм выполнен в виде системы тяг, связывающих между собой прижимные :ролики, и подпружиненного ползуна с шар:нирно закрепленной кареткой, контактирующей с одной из тяг. : 2. Машина по п. 1, отличающаяся тем, что поршень гидроцилиндра одного из профилирующих роликов выпол нен с отверстиями, а п.ивод перемещения механизма для подачи и съема выполнен в виде гидроцилиндра, щток которого связан с траверсой, а корпус и выталкиватели установлены с возможностью перемещения 3 отверстиях поршня гидроцилиндра профилирующего ролика. Л /7 W 15 L Ф1/. 1

±

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Фланцегибочная машина | 1974 |

|

SU508300A2 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Автоматическая линия для сборки роликов | 1974 |

|

SU676415A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Машина для гибки труб | 1975 |

|

SU564044A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| ЛШИНА ДЛЯ ГИБКИ ДЕТАЛЕЙПд"::::';';'] | 1971 |

|

SU290633A1 |

| ПРЕСС ДЛЯ ТОЧНОЙ ШТАМПОВКИ | 1973 |

|

SU391771A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

307 jf/

IW

33

ia

35 3&

Jx

V5Jf7

A

.

Авторы

Даты

1976-06-25—Публикация

1974-11-13—Подача