1

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья; оно предназначено для использования на заводах, отливающих центробежным способом трубы с применением раструбных стержней, служащих для образования внутренней поверхности раструба отливки и для закрывания торца литейной формы центробежной мащины.

Известен раструбный стержень для изложницы центробежной машины 1, состоящий из закрепленного на каретке вращаемого корпуса с вращаемым коническим штоком, запорного фланца с центральным отверстием, центральной втулки, подпружиненной относительно вращаемого корпуса, и клинового механизма в виде радиально расположенных щтифтов, контактирующих со щтоком. При этом противоположные плечи щтифтов взаимодействуют с фланцем и втулкой стержня при возвратном движении каретки.

Недостатком указанного стержня является то, что в нем для компенсации теплового расширения корпуса стержня, подверженного нагреву в большей степени, чем запорный фланец, и обеспечения подвижности его относительно запорного фланца необходимо иметь увеличенный зазор межДу наружной поверхкостью корпуса и стенками центрального отверстия фланца, так как нагретый металлом при отливке трубы и увеличенный в объеме корпус стержня не должен выбирать до конца этот зазор и заклиниваться в отверстии фланца. Однако охлажденный до 50-SO- C для нанесения покрытия корпус стержня вновь образует увеличенный зазор между наружной поверхностью корпуса и стенками центрального отверстия запорного фланца, через который частично проникают покрытие при его нанесении и жидкий металл при заливке, снижающие работоспособность клинового механизма раструбного стержня.

Цель изобретения - повыщение работоспособности стержня. Это достигается тем, что раструбный стержень снабжен контактирующим с центральным отверстием запорного фланца уплотнительным элементом, выполненным в виде металлических кольцевых секторов со скошенными изнутри в местах разрезов торцами, установленных по окружности- в наружной кольцевой проточке корпуса стержня с зазором относительно дна проточки скосами торцов на вставках из жаростойкого эластичного материала, заполняющего промежутки между секторами, причем каждый сектор подпружинен при помощи, например, пластинчатой пружины.

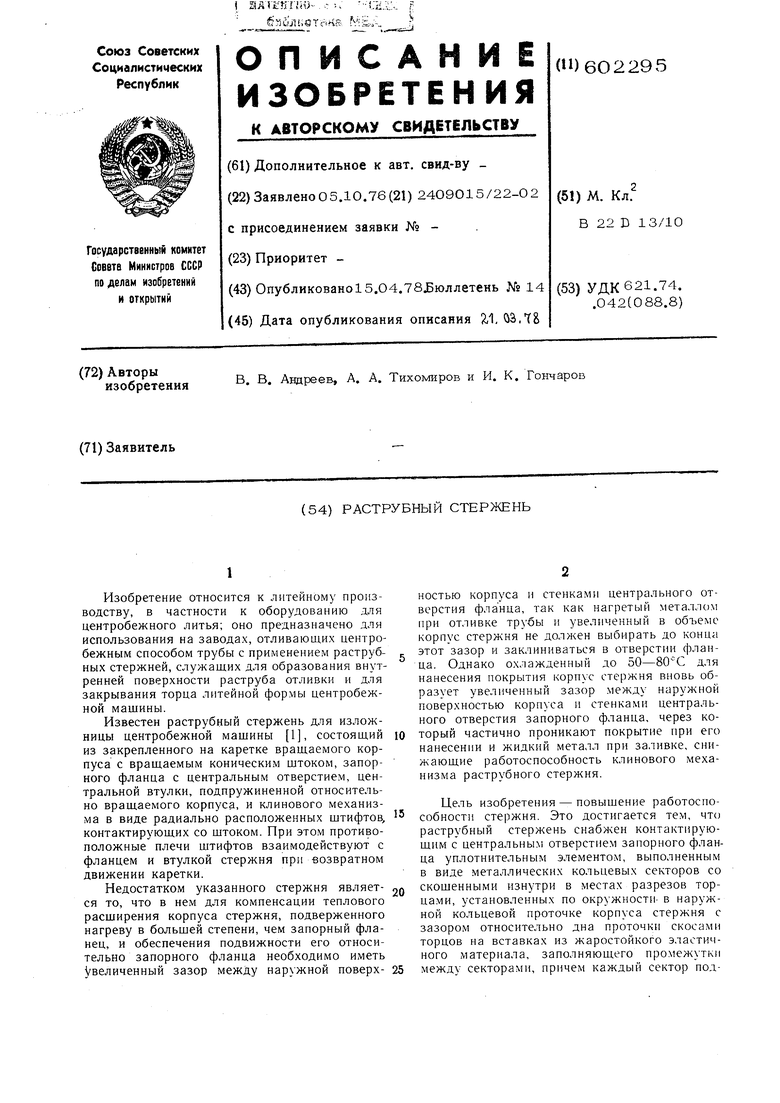

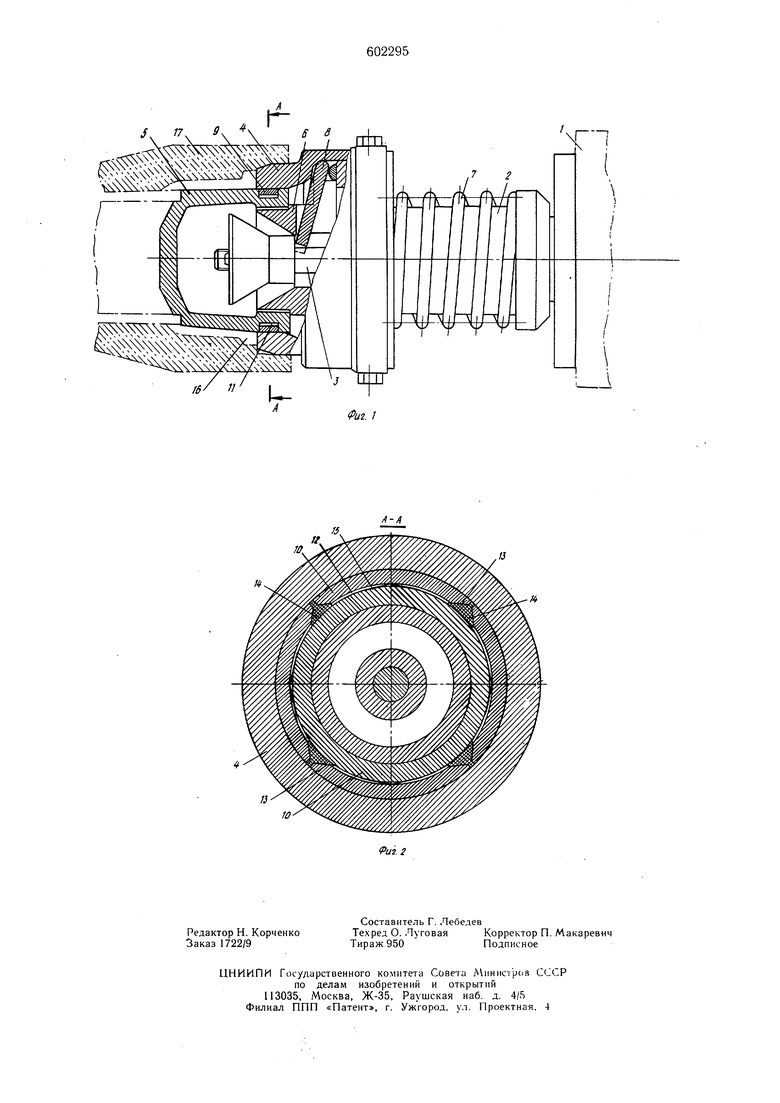

На фиг. 1 показан описывае.мый раструбный стержень; на фиг. 2 - то же, поперечный разрез по А-А на фиг. 1.

Раструбный стержень состоит из закрепленного на каретке I вращаемого корпуса 2 с вращаемы.м штоком 3, запорного фланца 4 и размещенного в центрально.м отверстии запорного фланца формообразующего корпуса 5 стержня с центральной втулкой 6, поджатой пружиной 7 относительно вращаемого корпуса. В радиальных отверстиях центральной втул ки расположены щтифты-кулачки 8 клинового механизма, взаимодействующие аротивоположными плечами с фланцем и втулкой. стержня при возвратном движении каретки.

Стержень снабжен контактирующим с центральным отверстием запорного фланца уплотнитольным элементом 9, выполненным в виде металлических кольц :-вых секторов 10 со скоченными изнутри в местах разрезов., торцами, установленных по укружности в наружной кольцевой проточке 11 корпуса стержня с зазором 12 относительно дна проточки скосами 13 торцов на вставках 14 из жаростойкого эластичного материала, например асбеста, : аполняющег6 промежутки между секторами. Каждый сектор подпружинен при помощи пластинчатой нружины 15.

Раструбный стержень работает следующи.м образом.

В положении, изображенном на фиг. 1, р струбный стержень при помощи каретки установлен в раструбной части 16 изложницы 1.7, формообразующий корпус 5 и центральная втулка 6 максимально выдвинуты вперед в направлении литейной формы, а щтифты-ку.1ачки 8 клинового механизма отклонены влево от вертикальной оси. Фланец 4 закрывает торец изложницы 17.

Корпус 2 и составной раструбный стержень с клиновым механизмом вращаются вместе с изложницей 17 при заливке металла, проникновение которого между уплотнительным элементом 9 и стенками центрального отверстия запорного фланца 4 исключено из-за постоянного поджатия металлических кольцевых секторов 10 при помощи эластичных вставок 14 и иружин 15 к стенкам центрального отверстия .яапорного фланца и практического отсутствия .между ними зазора.

В дальнейщем при тепловом расщирении нагретого металлом корпуса 5 стержня уплотИ11тельный элемент 9 компенсирует увеличение объема корпуса стержня путем сближения металлических кольцевых секторов 10 к центру корпуса .стержня и сжатия эластичных вставок 14 и пружин 5, а между уплотнительным элементом 9 и стенками центрального отверстия запорного фланца 4 образуется еще бо.lee плотное соединение, при котором сохраняется возможность движения корпуса 5 стержня относительно запорного фланца 4.

После образования корки металла на внутренней поверхности раструбной части 16 отливки трубы, не прекращая вращение изложницы 17 и заливку цилиндрической части трубы, возвратным движением отводят каретку 1, отклоняя вправо щтифты-кулачки 8 клнновОго механизма, и подрывают корпус 5 стержня из отливки с возвратным движением корпуса стержня относительно запорного фланца. При этом уцлотнительный элемент 9 не выходит из контакта с центральным отверстием запорного фланца.

Затем, продолжая движение каретки 1 назад, выводят составной раструбный стержень из отливки и охлаждают его до 50-80°С для нанесения покрытия на формообразующую поверхность корпуса 5 стержня. При этом объем корпуса 5 стержня возвращается к исходному, а металлические кольцевые секторы 10 под действием упругих сил пружин 15 и эластичных вставок 14 поджимаются к поверхности центрального отверстия запорного фланца 4, исключая постоянным поджатием зазор между

уплотнительным элементом 9 и стенками центрального отверстия фланца. Наносимое на корпус стержня покрытие не проникает в полости раструбного стержня.

Повторение цикла начинают с установки раструбного стержня поступательным движекием каретки 1 в раструбную часть 16 изложницы 17, при этом щтифты-кулачки 8 клинового механизма отклоняются влево, а корпус 5 стержня с центральной втулкой 6 максимально выдвигается вперед относительно запорного фланца 4, упирающегося в торец литейной

формы и закрывающего последний.

Формула изобретения

Раструбный стержень для изложницы центробежной мащины, включающий закрепленный на каретке вращаемый корпус с вращаемым щтоком, запорный фланец с центральным отверстием, формообразующий корпус стержня с центральной втулкой, подпружиненной относительно вращаемого корпуса, и клиновой механизм с радиальными штифтами-кулачками, взаимодействующими противоположными плечами с фланцем и втулкой стержня при возвратном движении каретки, отличающийся тем,

что, с целью повыщения работоспособности стержня, он снабжен контактирующим с центральным отверстием фланца уплотнительным элементом, выполненным в виде металлических кольцевых секторов со скошенными изнутри в местах разрезов торцами, установленных по окружности в выполненной в корпусе стержня наружной кольцевой проточке с зазором относительно дна проточки скосами торцов на вставках из жаростойкого эластичного материала, заполняющего промежутки между секторами, при

этом каждый сектор выполнен подпружиненным, например, при помощи пластинчатой пружины.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 469532,

кл. В 22 D 13/10. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень для изложниц центробежной машины | 1975 |

|

SU517391A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

//

10

10

Авторы

Даты

1978-04-15—Публикация

1976-10-05—Подача