Изо.бретение относится к литейному производству, в частности к центробежному литью.

Известна центробежная форма, включающая изложницу, крышку и заливочный желоб.

Существенным недостатком такой формы яв ряется то, что со стороны внутренней свободной поверхности(в особенности в месте падения струи) образуется усадочная рыхлота и пористость, в силу чего имеет место низкий коэффициент использования металла из-за отхода металла в стружку в результате снятия дефектного слоя..

Известна также центробежная форма, включающая изложницу, центровой стержень и заливочный желоб со сливным отверстием со стороны переднего

торца ГП.Существенным недостатком такой

формы является то, что для обеспечения продольной направленной кристаллизации металла отливки необходим сложный механизм продольного перемещения желоба относительно формы или формы- относительно желоба.

Кроме того, такая центробежная форма применяется только для отливки тонкостенных труб, например канализационных. При перемещении формы и желоба относительно друг друга расплав винтообразными полосами-витками ложится на noBet xHocTb формы и немедленно кристаллизуется без какойлибо дополнительной принудительной подпитки. Для изготовления машиностроительных заготовок деталей с

10 повышенной толщиной стенок применение такой сложной центробежной-.формы нецелесообразно.

Целью изобретения является разработка центробежной формы, позволяю15щей обеспечить принудительную подпитку отливки в продольном направлении, повышение коэф4)ициента использования металла и расширение технологических возможностей.

20

Указанная-цель достигается тем, что в центробежной .форме для продольной подпитки отливок, включающей изложницу, центровой стержень, задний торец которого герметично

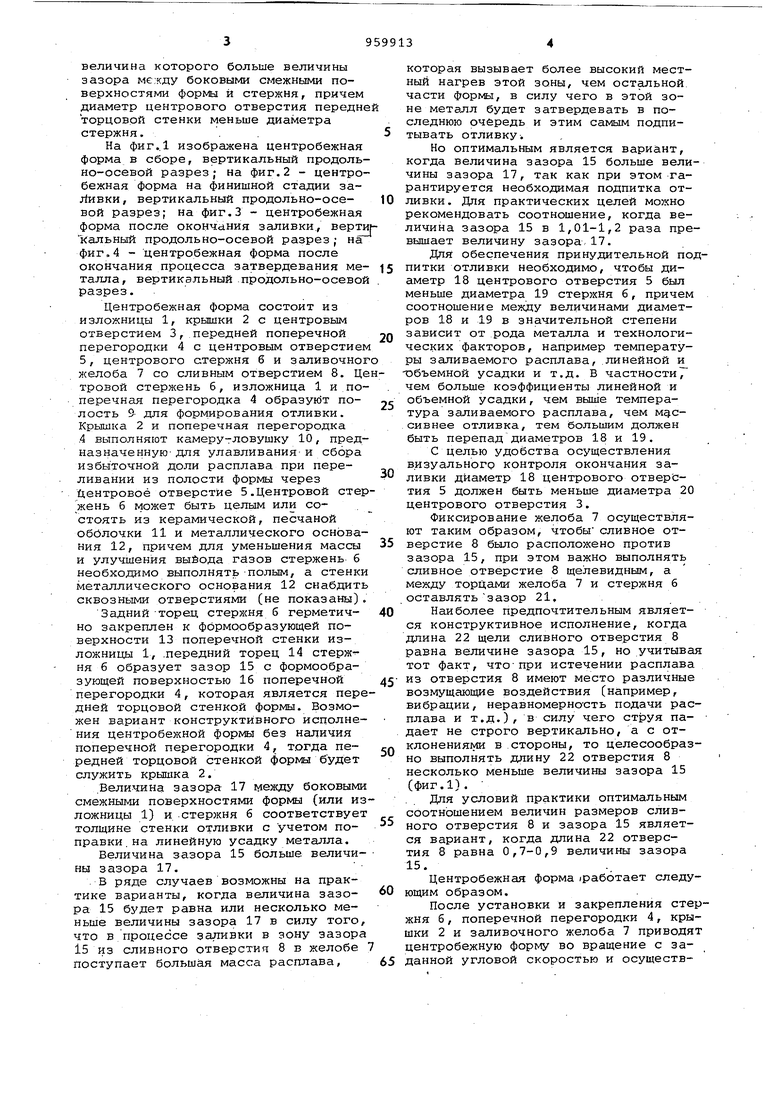

25 прикреплен к формоообразующей задней стенке изложницы, и заливочный желоб со стороны переднего формы, передний торец стержня образует с формообразующей поверхностью передней торцовой стенки формы зазор. величина которого больше величины зазора между боковыми смежными поверхностями формы и стержня, причем диаметр центрового отверстия передн торцовой стенки меньше диаметра стержня. . . На фиг.Д изображена центробежная форма в сборе, вертикальный продоль но-осевой разрез; на фиг.2 - центро бежная форма на финишной стадии заjlHBKH, вертикальный продольно-осевой разрез; на фиг.З - центробежная форма после окончания заливки, верт кальный продольно-осевой разрез; на фиг,4 - центробежная форма после окончания процесса затвердевания ме талла, вертикальный продольно-осево разрез. Центробежная форма состоит из изложницы 1, крышки 2 с центровым отверстием 3, передней поперечной перегородки 4 с центровым отверстие 5, центрового стержня 6 и заливочно желоба 7 со сливным отверстием 8. Ц тровой стержень 6, изложница 1 и по перечная перегородка 4 образуйт полость 9- для формирования отливки. Крышка 2 и поперечная перегородка .4 выполняют камеру-ловушку 10, пред назначенную-для улавливания-и сбора избыточной доли расплава при переливании из полости формы через Центровое отверстие 5.Центровой сте жень б может быть целым или состоять из керамической, песчаной оболочки 11 и металлического основа ния 12, причем для уменьшения массы и улучшения выйода газов стержень б необходимо выполнять -полым, а стенки металлического основания 12 снабдит сквозными отверстиями (не показаны Задний -торец стержня б герметично закреплен к формообразующей поверхности 13 поперечной стенки изложницы 1, .передний торец 14 стержня б образует зазор 15 с формообразующей поверхностью 16 поперечной перегородки 4, которая является пере дней торцовой стенкой формы. Возможен вариант конструктивного исполнения центробежной формы без наличия поперечной перегородки 4, тогда передней торцовой стенкой формы будет служить крышка 2. Величина зазора 17 между боковыми смежными поверхностями формы (или из ложницы 1) и стержня 6 соответствует толщине стенки отливки с учетом поправки, на линейную усадку металла. Величина зазора 15 больше величины зазора 17. В ряде случаев возможны на практике варианты, когда величина зазора 15 будет равна или несколько меньше величины зазора 17 в силу того, что в процессе заливки в зону зазора 15 из сливного отверстия 8 в желобе поступает большая масса расплава, которая вызывает более высокий местный нагрев зтой зоны, чем остальной части формы, в силу чего в этой зоне металл будет затвердевать в последнюю очередь и зтим самым подпитывать отливку. Но оптимальным является вариант, когда величина зазора 15 больше величины зазора 17, так как при этом гарантируется необходимая подпитка отливки. Для практических целей можно рекомендовать соотношение, когда величина зазора 15 в 1,01-1,2 раза превышает величину зазора 17. Для обеспечения принудительной подпитки отливки необходимо, чтобы диаметр 18 центрового отверстия 5 был меньше диаметра 19 стержня б, причем соотношение между величинами диаметров 18 и 19 в значительной степени зависит от рода металла и технологических факторов, например температуры заливаемого расплава, линейной и -объемной усадки и т.д. В частности7 чем больше коэффициенты линейной и объемной усадки, чем выше температура заливаемого расплава, чем м ссивнее отливка, тем большим должен быть перепад диаметров 18 и 19. С целью удобства осуществления визуального контроля окончания заливки диаметр 18 центрового отверстия 5 должен быть меньше диаметра 20 центрового отверстия 3. Фиксирование желоба 7 осуществляют таким образом, чтобы сливное отверстие 8 было расположено против зазора 15, при этом важно выполнять сливное отверстие 8 щелевидным, а между торцами желоба 7 и стержня б оставлять зазор 21. Наиболее предпочтительным является конструктивное исполнение, когда длина 22 щели сливного отверстия 8 равна величине зазора 15, но учитывая тот факт, что-при истечении расплава из отверстия 8 имеют место различные возмущающие воздействия (например, вибрации, неравномерность подачи расплава и т.д.), в силу чего стЕзуя падает не строго вертикально, а с отклонениями в стороны, то целесообразно выполнять длину 22 отверстия 8 несколько меньше величины зазора 15 (фиг.1). Для условий практики оптимальным соотношением величин размеров сливного отверстия 8 и зазора 15 является вариант, когда длина 22 отверстия 8 равна 0,7-0,9 величины зазора 15. Центробежная форма /работает следующим образом. После установки и закрепления стержня 6, поперечной перегородки 4, крышки 2 и заливочного желоба 7 приводят центробежную форму во вращение с заданной угловой скоростью и осуществляют заливку, при этом жидкийметалл 23 по желобу 7 и сливному отверстию 8 поступает в полость формы. Из сливного отверстия 8 струя 24 расплава 23 поступает в переднюю часть полости формы (в зону зазора 15), после чего расплав устремляется к задней формообразующей поверхности 13 поперечной стенки изложницы 1, заполняя постепенно всю полость, предназначенную для формирования отливки. Проделывая значительный путь от передней зоны ПОЛОСТИ формы к задней, расплав охлаждается. На финишной стадии заливки (после заполнения полости под отливку) избыточная доза 25 расплава через центровое отверстие 5 в поперечной перегородке 4 перетекает в камеру-ловушку 10 (фиг.2). При визуальном осуществлении контроля заливки начало момента перелива избыточной дозы 25 расплава через центровое отверстие 5 является сигнгшом к прекращению дальнейшей заливки.

После перелива избыточной дозы 26 расплава в камеру-ловушку 10 в прибыльной зоне диаметр-27 расплава будет-. равен диаметру 18 центрового отверстия 5 в поперечнъй перегородке

JБлагодаря перепаду диаметра 19 (диаметр 19 равен внутреннему диаметру отливки 28) и диаметра 27 на расплав-отливки 28 воздействует дополнительный кольцеобразный столб 29 расплава и этим самым обеспечивается прйнудительная подпитка отливки 2В в процессе затвердевания металла (фиг.3). .

Так как данная форма обеспечивает продольное направленное затвердевание металла от задней стенки 13 к передней кольцевой прибыль.ной зоне 15 -и принудительную подпитку, то при этом достигается возможность получения плотных отливок без наличия усадочных раковин и пористости,

Центробежная форма представляет собой простую конструкцию, пригодна для получения отливок с любой толщиной стенок, в силу чего расширяются, технологические возможности использования такой формы.

После затвердевания металла в отливке 30 образуется небольшой кольцеобразный слой 31 в прибыльной зоне зазора 15, характеризующийся усадочной раковиной и пористостью и подлежащий удалению механической обработки резанием. Однако этот слой 31

составляет незначительную долю центробежной отливки 30 (фиг.4).

Предложенная центробежная форма дает возможность уменьшить отходы металла в стружку (повысить коэффициент

использования металла) в 1,3-2 раза, обеспечить продольное направленное зазатвердевание металла отливки с принудительной подпиткой и повысить качество отливки.

Формула изобретения

Центробежная форма для продольной подпитки отливок, включающая излож- . ницу, центровой стержень, задний торец которого герметично прикреплен к формообразующей задней стенке изложницы, и заливочный желоб со стороны переднего торца формы, отличающаяся тем, что, с целью обеспечения принудительной продольной подпитки отливок, повышения выхода годного и расширения технологических возможностей, передний.торец стержня образует с формообразующей поверхностью передней торцовой стенки формы зазор, величина которого больше величины зазора между боковыми смежными поверхностями формы и стержня, причем диаметр центрового отверстия передней торцовой стенки меньше диаметра стержня.

Источники информации, принятые во внимание при экспертизе

1. Юдин С.Б. и др. Центробежное литье. М., Машиностроение, 1972, с.155-157.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU780953A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Многосекционная центробежная литейная форма | 1974 |

|

SU505511A1 |

| Центробежнолитейная горизонтальная установка | 1980 |

|

SU921672A1 |

Авторы

Даты

1982-09-23—Публикация

1981-03-11—Подача