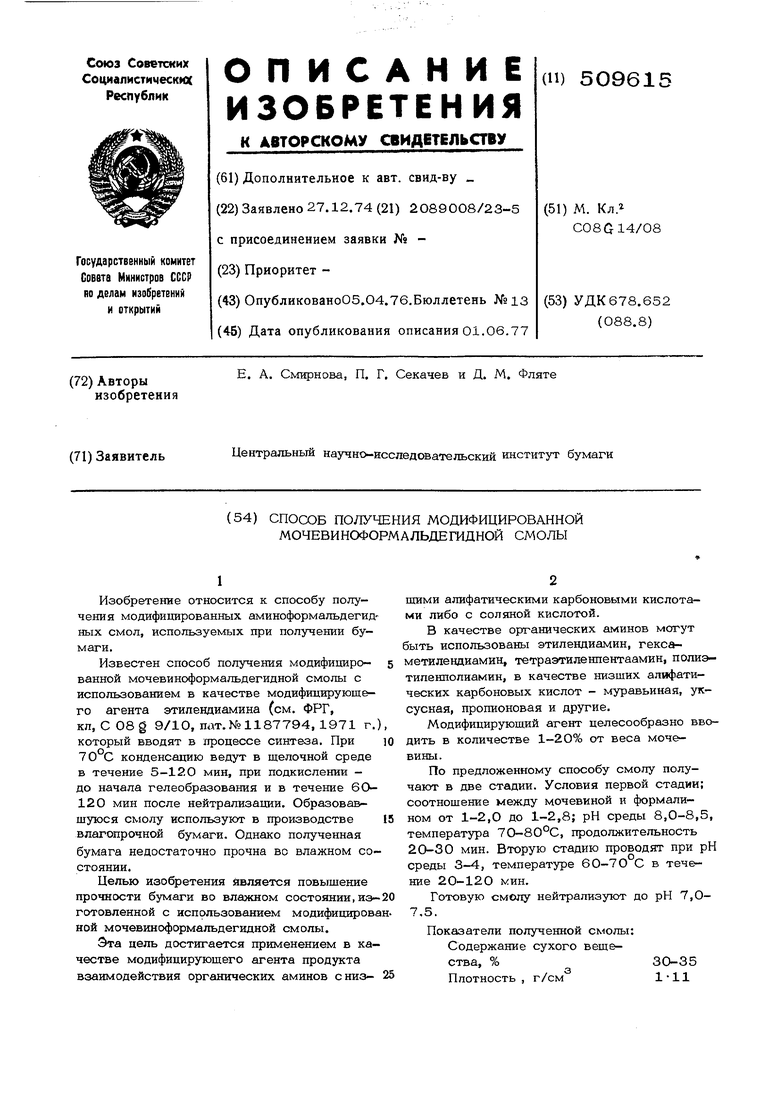

Вязкость по ВЗ-4, сек17-18 Содеражние азота, %22,,5 рН7,1-7,5 Содержание свободного формальдегида, %2,1 П р и м е р 1. В трехгорлую колбу, снабженную обратным холодильником, термометром и мешалкой, загружают 110 г формалина и нейтрализуют 10%-ным раство ром едкого натра до рН 8,0-8,5 после чег загружают 35,2 г мочевины. Затем включают мешалку, смесь подогревают до 74-76 С и при этой температуре выдерживают ЗО мин. Далее в реакционную массу добавляют 5,3 г моносоли этилендиамина, а затем 30%-ной муравьиной кислотой устанавливают рН 3,5 и нагревают 90 мин при 66-68°С. Готовый продукт охлаждают, нейтрализуют 10%-ным раствором едкого натра и сливают. 10%-ньш раствор смолы вводят в бумажную массу в количестве 3% от массы абсолютно сухого волокна и изготавливают влагопрочщЮ обложечную бумагу. Показатели бумаги; Разрывная длина, м5230 Сопротивление излому, ч.д.п. (число ре лк Н лу в х ДВОЙ1-1ЫХ перегибов)246 Сопротивление разрыву (во влажном состоянии), кг1,71 Влагопрочность, %27,5 П р и м е р 2. Смолу получают по режиму, приведенному в примере 1, Полученную смолу вводят в количестве 3% от массы абсолютно сухого волокна в офсетную бумар7(зольнос тТ 10%). Показатели бумаги: Разрьгоная длина, м3950 Сопротивление излому, ч.д.п.82 Сопротивление разрыву (во влажном СОСТ ОЯНИИ ) , к;1,17 ВлагопорочностьЕ %26,7 П р и м е р 3. C.MOJW изготавливают по жиму, приведенному к примере 1, но ко чествс водимог о модификатора изме- 50Т от J. до 40% от массы мочевины. Почешлле вводят в бумажную маосл количествг 3% от массы абсолютно сух волбкон. Результаты npHBeneiib.i з табл.1 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1974 |

|

SU532675A1 |

| Бумажная масса | 1980 |

|

SU896138A1 |

| Волокнистая масса для изготовления бумаги | 1980 |

|

SU896139A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| Состав для поверхностной обработки бумаги | 1985 |

|

SU1263738A1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ РАЗМЕРОВ БУМАЖНОГО ИЛИ КАРТОННОГО ИЗДЕЛИЯ | 2017 |

|

RU2746735C2 |

| Способ получения мочевиноформальдегидной смолы | 1981 |

|

SU1033506A1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ КОМПОЗИЦИИ ДЛЯ БУМАГИ | 2020 |

|

RU2733937C1 |

| НЕКРЕПИРОВАННОЕ ВЫСУШЕННОЕ ПОЛОТНО И ВПИТЫВАЮЩАЯ СТРУКТУРА С НИЗКОЙ ПЛОТНОСТЬЮ | 1995 |

|

RU2153036C2 |

Разрывная длина, м 6080 Сопротивление излому, ч.д.п. Сопротивление разрыв (во BJ

Из табл. 1 следует, что вводить модификатор (ыоносоль этилевдиамина) в количестве выше 20% .от веса мочевины нецелесообразно.

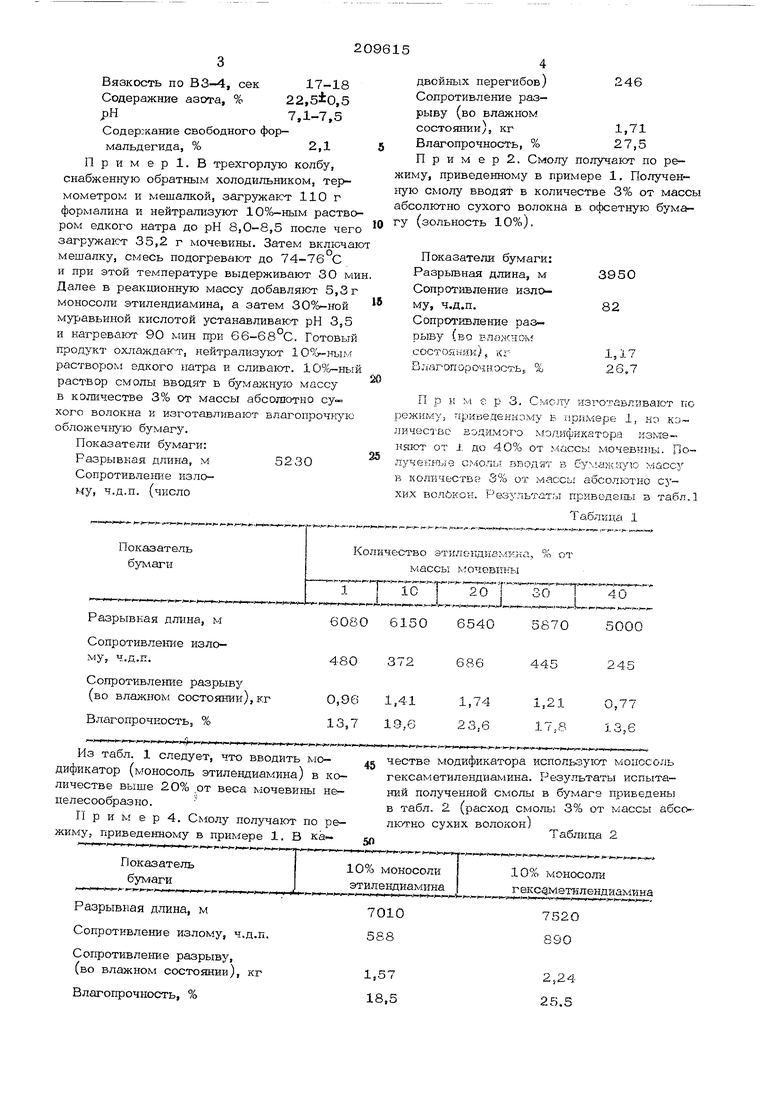

П р им ер 4. Смолу получают по режиму, приведенному в примере 1. В ка

Показате.пъ бумаги

Разрывная длина, м Сопротивление излому, ч.д.п.

Сопротивление разрыву, (во влажном состоянии), кг

Влагопрочность, %

честве модификатора испольг.у1от мопосоль гексаметилендиамина. Результаты испытаний полученной смолы в бумаге приведены в табл. 2 (расход смолы 3% от массы абсолютно сухих волокон)

Таблица 2

109о моносолй гекс метклендиамина

752О 890

2,24 25.5 6150

Как видно из табл. 2 при введении моносоли гексаметилендиамина значительно повышается влагопрочность бумаги, даже по сравнению с моносолью этилендиамина.

П р и м е р 5. Смолу изготавливают йо режиму, приведенному в примере 1, но

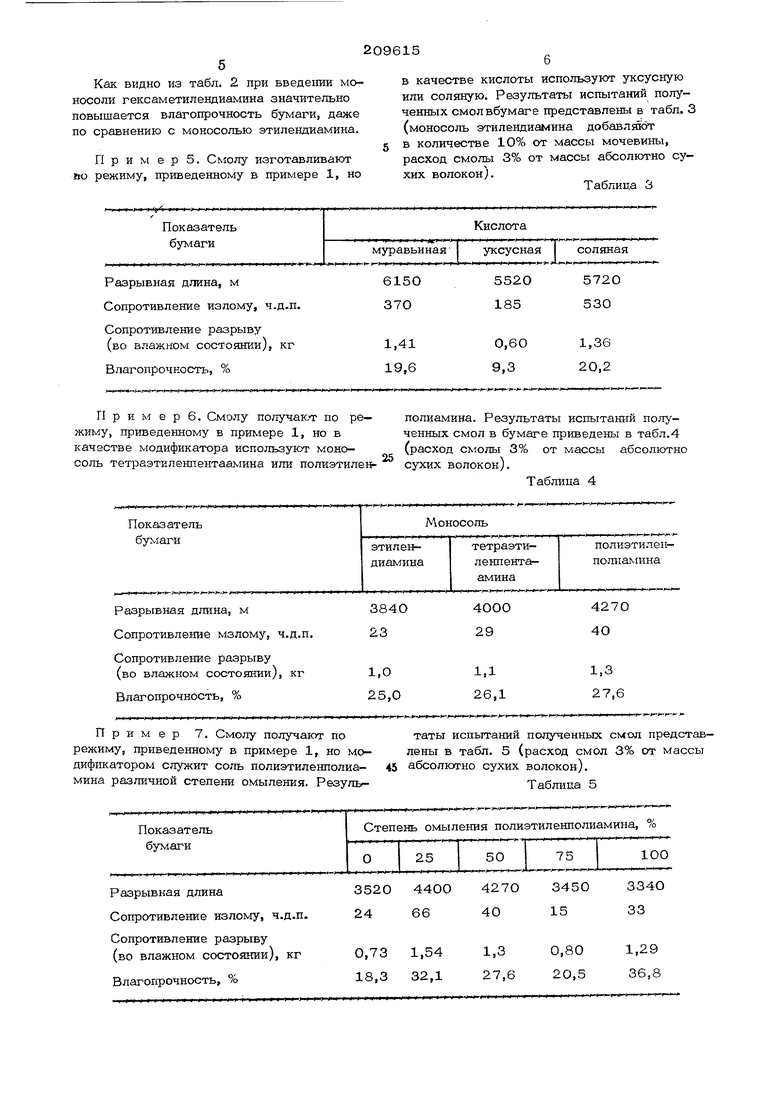

Примере. Смолу получают по режиму, приведенному в примере 1, но в качестве модификатора используют моносоль тетраэтиленпентаамина или полиэтиленПоказательбумаги

Сопротивление разрыву

(во влажном состо5шии), кг

Влагопрочность, % Пример 7. Смолу получают по режиму, приведенному в примере 1, но модифш атором служит соль полиэтиленполиа-45 мина различной степени омыления. Резульв качестве кислоты используют уксусную или соляную. Результаты испытаний полученных смолвбумаге представлены в табп. 3 (моносоль этиле1щиамина добавл5пбт в количестве 10% от массы мочевины, расход смолы 3% от массы абсолютно сухих волокон).

Таблица 3

полиамина. Результаты испыташга полученных смол в бумаге приведены в табл.4 (расход смолы 3% от массы абсолютно сухих волокон).

Таблица 4

1,1 27,6 26,1 таты испытаний полученных смол пред ставлены в табл. 5 (расход смол 3% от массы абсолютно сухих волокон). Таблица 5 Формула изобретения 1. Способ получения модифицированной мочевиноформальдегидной смолы конденсацией мочевины, формальдегида и модифицирующего areHTi - диамина при нагревании последовательно в щелочной и кислой средах, отличающийся тем что, с целью noBHuieHHiJ прочности бумаги во влажном состоянии, изготовленной с использованием модифицированной мочевиноформальдегидной смолы, в качестве модифицирующего агента применяют пром;т :т взаимодействия органических аминов с низ- шими алифатическими карбоновыми кислотами либо с кислотой. 2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что модифицирующий агент берут в количестве 1-20% от веса мочевины.

Авторы

Даты

1976-04-05—Публикация

1974-12-27—Подача