1

Изобретение относится к технологическому оборудованию, в частности к цеховым конвейерным системам для сборки многоэлементных изделий, и может быть использовано в устройствах сборки крупногабаритных цилиндрических изделий с неременным диаметром, например вводов индукционных аппаратов.

Известна поточная линия сборки многоэлементных изделий, содержащая последовательно расноложенные рабочие места, цепной бесконечный тяговый орган с приводом для прерывисто-последовательного перемеш,ения тягового органа и носители собираемых изделий, укрепленные последовательно с интервалами на тяговом органе.

С целью обеспечения сборки крупногабаритных цилиндрических изделий с переменным диаметром по оси, например вводов индукционных аппаратов.

Предлагаемая поточная линия снабжена отрезным устройством токоведущих труб, вводов, подвижным в поперечном направлении, носители изделий состоят из кареток с поворотной платформой, несущей подвижные в линии относительно один другого и регулируемые по высоте ложементы, снабженные прижимными губками, подвижными в поперечном направлении, причем каретки установлены на направляющих, размещенных вдоль линии - под цепью тягового органа.

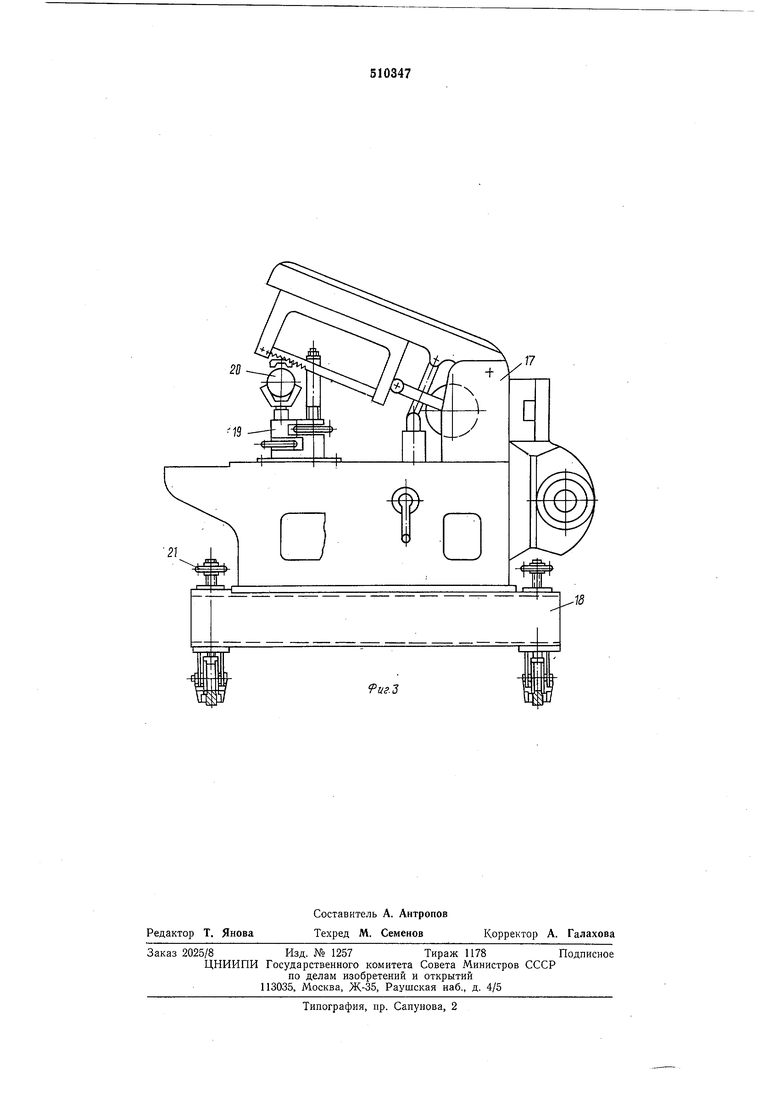

На фиг. 1 показана предлагаемая поточная линия, вид сверху; на фиг. 2 - конвейер поточной линии, вид сбоку; на фиг. 3 - отрезное устройство.

Поточная линия сборки многоэлементных изделий содержит рабочие места 1-IX, укомплектованные соответствующими нриспособлениями, инструментом и контейнерами (на чертеже не показаны) для узлов и деталей собираемого изделия 1 и расположенные последовательно вдоль прерывисто-подвижного (пульсирующего) конвейера 2 (фиг. 1, 2).,

1 онвейер 2 представляет собой бесконечный цепной тяговый орган с приводом 3 для его прерывисто-последовательного перемещения и состоит из двух боковых секций 4, на которых установлены приводные звездочки 5 с двумя цепями 6 и механизмы 7 натяжения цепей.

На тяговом органе последовательно с интервалами установлены носители 8 собираемых изделий 1, выполненные в виде кареток, прикрепленных к цепям 6 и имеющие ходовую часть 9 и горизонтально поворотную платформу 10, позволяющую разворачивать собираемые изделия па угол а- (фиг. 1) для удобства сборки.

Между боковыми секциями расположены четыре промежуточные секции И, на которых установлены направляющие 12 для катков 13 носителей 8.

На платформе 10 смонтированы продольноподвижные один относительно другого и регулируемые по высоте ложементы 14 для обеспечения сборки разнотипных изделий, центрирования различных по диаметру частей собираемого изделия и расположения на одном уровне осей собираемых изделий.

Ложементы 14 снабжены подвижными в поперечном направлении прижимными губками 15 для обеспечения устойчивости собираемых изделий с переменным диаметром, например вводов индукционных аппаратов.

По ходу технологического процесса на рабочем месте IV, имеется подвижное в поперечном направлении отрезкое устройство 16 (фиг. 1, 3), отрезающее конец токоведущей трубы собираемого ввода, состоящее из отрезного станка 17, установленного на каретке 18 и оснащенного механизмом 19 крепления конца токоведущей трубы 20, и стопорящего устройства 21.

Для стопорения кареток носителей 8 на операции отрезания конца токоведущей трубы предусмотрен механизм стопорения (на чертежах не показан), для транспортировки крупных комплектующих изделий к рабочим местам имеется кран-балка 22, а для приема и транспортировки собранного ввода к вакуумировочным стендам, линии служит передаточная тележка (на чертеже не показана).

Работает линия следующим образом.

Предварительно к рабочим местам I-IX в контейнерах подаются комплектующие части. Затем нажатием пусковой кнопки включается конвейер 2, после чего конвейер работает в автоматическом режиме. Цикл работы конвейера - 7,5 мин, причем сборка ведется в течение 5 мин на неподвижном конвейере и 2,5 мин - на подвижном при скорости движения 1 м/мин.

Сборка вводов производится в следующей последовательности.

На первом рабочем месте платформа 10 носителя 9 разворачивается на угол а и фиксируется. В ложементы 14 укладывается соединительная втулка 23 ввода, причем в зависимости от длины цилиндрического участка щейки соединительной втулки ложементы предварительно устанавливаются /перемещением один относительно другого, а прижимные губки 15 устанавливаются предварительно в зависимости от диаметра щейки соединительной втулки 23, которая фиксируется сближением прижимных губок 15. Затем при помощи кран-балки 22 с контейнера снимается остов ввода и вставляется в соединительную

втулку 23.

На рабочем месте II с использованием выдвижного, предварительно установленного ложемента на остов ввода надевается нижняя покрыщка, а токоведущая труба остова

фиксируется от проворачивания. На III рабочем месте надевается верхняя покрыщка и устанавливается механизм стопорения каретки носителя 8. На IV месте к месту отрезки конца

(фиг. 3) токоведущей трубы остова ввода подводится до упора отрезное устройство 16 и стопорится стопорящим устройством 21. Конец токоведущей трубы закрепляется механизмом 19 и отрезается отрезным станком 17.

На рабочих местах V-IX осуществляется окончательная сборка, после чего все губки ложементов разводятся на величину, необходимую для свободного подъема ввода. Специальными захватными устройствами с помощью кран-балки 22 готовый ввод снимается с конвейера и устанавливается на передаточную тележку для транспортировки на вакуумную обработку.

Формула изобретения

Поточная линия сборки многоэлементных изделий, содержащая последовательно расположенные рабочие места, цепной бесконечный тяговый орган с приводом для прерывисто-последовательного перемещения и носители собираемых изделий, укрепленные последовательно с интервалами на тяговом органе, отличающаяся тем, что, с целью обеспечения сборки крупногабаритных цилиндрических изделий с переменным диаметром, например вводов индукционных аппаратов, она снабжена отрезным устройством токоведущих труб, вводов, подвижных в поперечном направлении, а носители изделий состоят из кареток с поворотной платформой, несущей подвижные вдоль линии и относительно друг друга и регулируемые по высоте ложементы, снабженные прижимными губками, подвижными в поперечном направлении, причем каретки установлены на направляющих, размещенных вдоль линии под цепью тягового органа. д 35 ,7 0 / - .. ..

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для разборки полотна транспортера | 1974 |

|

SU510346A1 |

| Стенд-тележка | 1972 |

|

SU905051A1 |

| Тележка для транспортирования цилиндрических изделий | 1972 |

|

SU544575A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Многопоточная автоматизированная линия для изготовления сварных металлоконструкций | 1981 |

|

SU941139A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Поточная линия сборки многоэлементных изделий | 1980 |

|

SU876378A1 |

| Тележка вертикально-замкнутого штангового конвейера | 1977 |

|

SU635009A1 |

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

s /

2

17

Авторы

Даты

1976-04-15—Публикация

1972-10-02—Подача