Стенд предназначен для ремонта сельскохозяйственных машин.

Известны стенды для разборки полотна транспортера, например картофелеуборочного комбайна, содержащие механизмы подачи и фиксирования полотна, силовой цилиндр и систему управления.

Известные стенды обеспечивают разборку только путем выпрессовки элементов транспортера, что сужает их технологические возможности.

Цель изобретения - расширение технологических возможностей стенда за счет осуш,ествления разгибки скоб полотна транспортера. Для этого в предлагаемом стенде на штоке силового цилиндра установлен двуплечий рычаг, одно плечо которого выполнено в виде воздействуюш,его на скобу клина, а на другом плече смонтированы упоры, взаимодействующие с элементами системы управления, например конечными выключателями.

На фиг. 1 показано полотно транспортера картофелеуборочного комбайна; на фиг. 2 изображен предлагаемый стенд для разборки полотна транспортера; на фиг. 3 - механизм подачи полотна; на фиг. 4 - механизм фиксирования полотна в двух проекциях; на фиг. 5 - механизм разгибки скоб в двух проекциях.

Стенд для разборки полотна 1 транспортера состоит из механизма подачи полотна на один шаг, механизма фиксирования полотна, механизма разгибки скоб и гидросъемников.

Механизм подачи полотна (см. фиг. 2 и 3) содержит гидроцилиндр 2, который посредством штока 3 и собачки 4 связан с храповым колесом 5, жестко закрепленным на валу 6. На валу 6 жестко закреплены две звездочки 7, которые посредством цепей 8, имеющих упоры 9, связаны со звездочками 10. Звездочки 10 посредством звездочек И и цепей 12 связаны со звездочками 13. Шаг зубьев звездочек 13 равен шагу прутков 14 в разбираемом полотне (см. фиг. 1).

Механизм подачи полотна посредством конечных выключателей 15 и 16 связан с механизмом фиксирования полотна (см. фиг. 3 и 4). Последний содержит гидроцилиндр 17, шток которого коромыслом 18 соединен с двумя фиксаторами 19. Расстояние между фиксаторами равно двум шагам прутков 14 разбираемого полотна, а диаметр фиксатора равен расстоянию между прутками. Механизм фиксирования полотна снабжен прижимной планкой 20, упорами 21 и конечными выключателями 22 и 23. На фиксаторе 19 закреплен упор 24.

510346

Date : 03/08/2001

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия сборки многоэлементных изделий | 1972 |

|

SU510347A1 |

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| Стенд для сборки под сварку металлоконструкций | 1986 |

|

SU1333518A1 |

| Многопоточная автоматизированная линия для изготовления сварных металлоконструкций | 1981 |

|

SU941139A1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Стенд-тележка | 1972 |

|

SU905051A1 |

| Стенд для сборки прутковых транспортеров | 1980 |

|

SU876351A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Стенд для сборки под сварку металлоконструкций | 1981 |

|

SU1074694A1 |

Number of pages : 4

Previous document : SU 510346

Next document : SU 510348

о п и е А н и Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

(61) Дополнительное к авт. свид-ву -

(22)Заявлено 02.10.72 (21) 1832287/11 с присоединением заявки № -

(23)Приоритет -

Опубликовано 15.04.76. Бюллетень № 14 Дата опубликования описания 26.07.76 (72) Авторы Д. А. изобретения (71) Заявитель

(54) ПОТОЧНАЯ ЛИНИЯ СБОРКИ МНОГОЭЛЕМЕНТНЫХ

1

Изобретение относится к технологическому оборудованию, в частности к цеховым конвейерным системам для сборки многоэлементных изделий, и может быть использовано в устройствах сборки крупногабаритных цилиндрических изделий с переменным диаметром, например вводов индукционных аппаратов.

Известна поточная линия сборки многоэлементных изделий, содержащая последовательно расположенные рабочие места, цепной бесконечный тяговый орган с приводом для прерывисто-последовательного перемеш.ения тягового органа и носители собираемых изделий, укрепленные последовательно с интервалами на тяговом органе.

С целью обеспечения сборки крупногабаритных цилиндрических изделий с переменным диаметром по оси, например вводов индукционных аппаратов.

Предлагаемая поточная линия снабжена отрезным устройством токоведущих труб, вводов, подвижным в поперечном направлении, носители изделий состоят из кареток с поворотной платформой, несущей подвижные в линии относительно один другого и регулируемые по высоте ложементы, снабженные прижимными губками, подвижными в поперечном направлении, причем каретки установлены на направляющих, размещенных вдоль линии - под цепью тягового органа.

510347

(11)

(51) М. Кл.2 В 23Р 21/00 В 65G 17/48

(53) УДК 621.867(088.8)

ИЗДЕЛИЙ

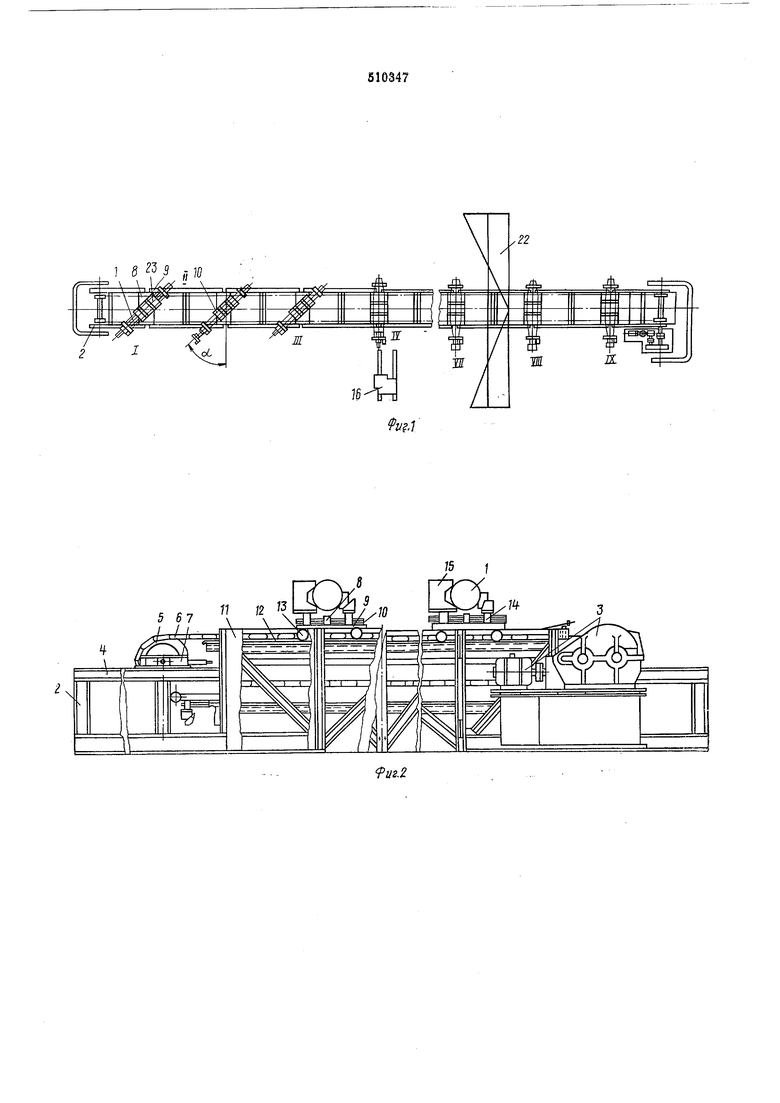

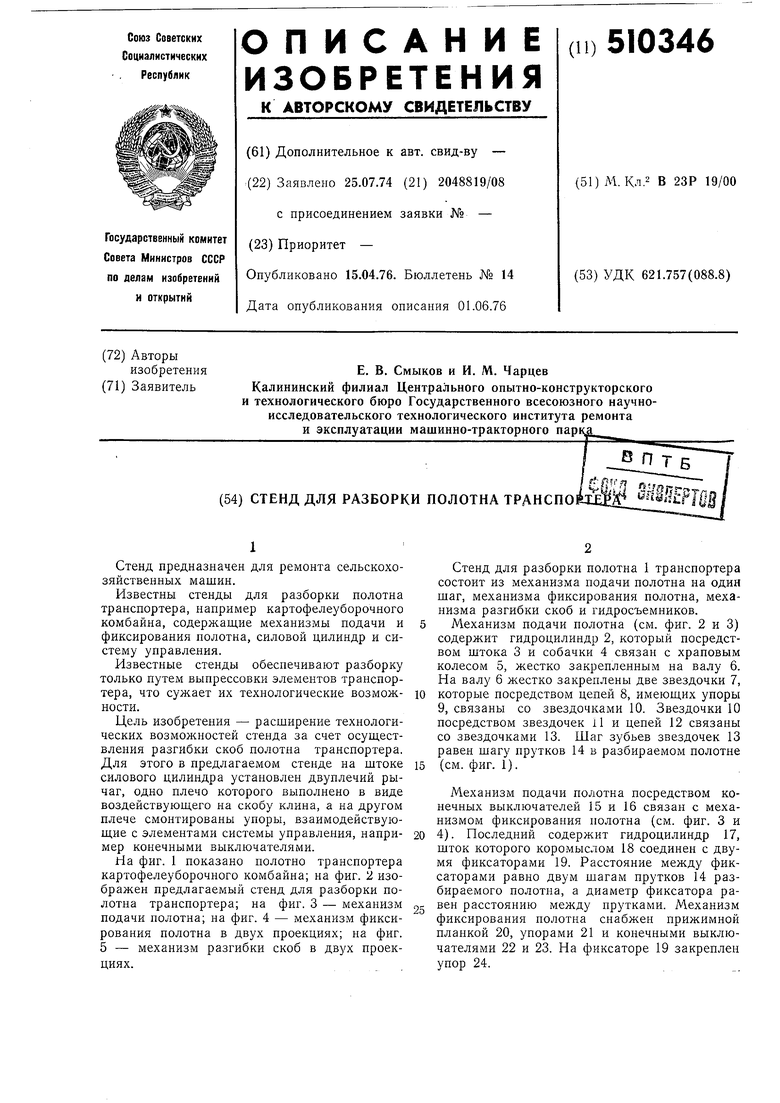

На фиг. 1 показана предлагаемая поточная линия, вид сверху; на фиг. 2 - конвейер поточной линии, вид сбоку; на фиг. 3 - отрезное устройство.

Поточная линия сборки многоэлементных изделий содержит рабочие места 1-IX, укомплектованные соответствующими приспособлениями, инструментом и контейнерами (на чертеже не показаны) для узлов и деталей собираемого изделия 1 и располол енные последовательно вдоль прерывисто-подвижного (пульсирующего) конвейера 2 (фиг. 1, 2).

14онвейер 2 представляет собой бесконечный цепной тяговый орган с приводом 3 для его прерывисто-последовательного перемещения и состоит из двух боковых секций 4, па которых установлены приводные звездочки 5 с двумя цепями 6 и механизмы 7 натяжения цепей.

На тяговом органе последовательно с интервалами установлены носители 8 собираемых изделий 1, выполненные в виде кареток, прикрепленных к цепям 6 и имеющие ходовую часть 9 и горизонтально поворотную платформу 10, позволяющую разворачивать собираемые изделия на угол « (фиг. 1) для удобства сборки.

Между боковыми секциями расположены четыре промежуточные секции 11, на которых установлены направляющие 12 для катков 13 носителей 8. Гринберг, Н. Н. Хмара, А. Ф. Батищев, Ш. Э. Шихнебиев, И. А. Гипсман и А. И. Мали

На платформе 10 смонтированы продольноподвижные один относительно другого и регулируемые по высоте ложементы 14 для обеспечения сборки разнотипных изделий, центрирования различных по диаметру частей собираемого изделия и расположения на одном уровне осей собираемых изделий.

Ложементы 14 снабжены подвижными в поперечном направлении прижимными губками 15 для обеспечения устойчивости собираемых изделий с переменньШ; диаметром, например вводов индукционных аппаратов.

По ходу технологического процесса на рабочем месте IV, имеется подвижное в поперечном направлении отрезкое устройство 16 (фиг. 1, 3), отрезающее конец токоведущей трубы собираемого ввода, состоящее из отрезного станка 17, устаиовленного на каретке 18 и оснащенного механизмом 19 крепления конца токоведущей трубы 20, и стопорящего устройства 21.

Для стопорения кареток носителей 8 на операции отрезания конца токоведущей трубы предусмотрен механизм стопорения (на чертежах не показан), для транспортировки крупных комплектующих изделий к рабочим местам имеется кран-балка 22, а для приема и транспортировки собранного ввода к вакуумировочным стендам, линии служит передаточная тележка (на чертеже не показана).

Работает линия следующим образом.

Предварительно к рабочим местам I-IX в контейнерах подаются комплектующие части. Затем нажатием пусковой кнопки включается конвейер 2, после чего конвейер работает в автоматическом режиме. Цикл работы кон вейера - 7,5 мин, причем сборка ведется в течение 5 мин на неподвижном конвейере и 2,5 мин - на подвижном при скорости движения 1 м/мин.

Сборка вводов производится в следующей последовательности.

Па первом рабочем месте платформа 10 носителя 9 разворачивается на угол « и фиксируется. В ложемепты 14 укладывается соединительная втулка 23 ввода, причем в зависимости от длины цилиндрического участка шейки соединительной втулки ложементы предварительно устанавливаются д еремещением один относительно другого, а прижимные губки 15 устанавливаются предварительно в зависимости от диаметра щейки соединительной втулки 23, которая фиксируется сближением прижимных губок 15. Затем при помощи кран-балки 22 с контейнера снимается остов ввода и. вставляется в соединительную

втулку 23.

Па рабочем месте II с использованием выдвижного, предварительно установленного ложемента на остов ввода надевается нижняя покрыщка, а токоведущая труба остова

фиксируется от проворачивания. На III рабочем месте надевается верхняя покрыщка и останавливается механизм стопорения каретки носителя 8. Па IV месте к месту отрезки конца

(фиг. 3) токоведущей трубы остова ввода подводится до упора отрезное устройство 16 и стопорится стопорящим устройством 21. Конец токоведущей трубы; закрепляется механизмом 19 и отрезается отрезным станком 17.

На рабочих местах V-IX осуществляется окончательная сборка, после чего все губки ложементов разводятся на величину, необходимую для свободного подъема ввода. Специальными захватными устройствами с помощью кран-балки 22 готовый ввод снимается с конвейера и устанавливается на передаточную тележку для транспортировки на вакуумную обработку.

ормула изобретения

Поточная линия сборки многоэлементных изделий, содержащая последовательно расположенные рабочие места, цепной бесконечный тяговый орган с приводом для прерывисто-последовательного перемещения и носители собираемых изделий, укрепленные последовательно с интервалами на тяговом органе, отличающаяся тем, что, с целью обеспечения сборки крупногабаритных цилиндрических изделий с переменным диаметром, например вводов индукционных аппаратов, она снабжена отрезным устройством токоведущих труб, вводов, подвии :ных в поперечном нанравлении, а носители изделий состоят из кареток с поворотной платформой, несущей подвижные вдоль линии и относительно друг друга и регулируемые по высоте ложементы, снабженные прижимными губками, подвижными в поперечном направлении, причем каретки установлены на направляющих, размещенных вдоль линии под цепью тягового органа. , д 35 ,5 . / - .. ..

Авторы

Даты

1976-04-15—Публикация

1974-07-25—Подача