Изобретение относится к стекольной промышленности. Устройство может быть использовано для дробеструйной обработки сферических поверхностей стальных пуансонов, предназначенных для прессования экранов электроннолучевых трубок.

Известна установка для дробеструйной обработки сферической ловерхности пуансонов по авт. св. N° 403543, содержащая -каркас, кулачковый привод движения, «амеру с расположенным в ней .кронШтейно.м для удержания пуансона и закрепленным на рамке инжекторолт, ось которого пересекает оси вращения кронштейна и рамки в центре обрабатываемой сферы.

Предлагаемое устройство отличается от известной установки тем, что оно снабжено тележ:кой, обеспечивающей .перемещение изделия, а кронштейн выполнен выдвижным и поворотным относительно оси. Это позволяет механизировать процесс загруз-ки изделия в камеру и выгрузку его из нее.

Кронштейн может быть выполнен в виде гидроцилиндра, внутри которого смонтирована реечная передача, шарнирно соединенная с закрепленным на штоке приспособлением для захвата изделия.

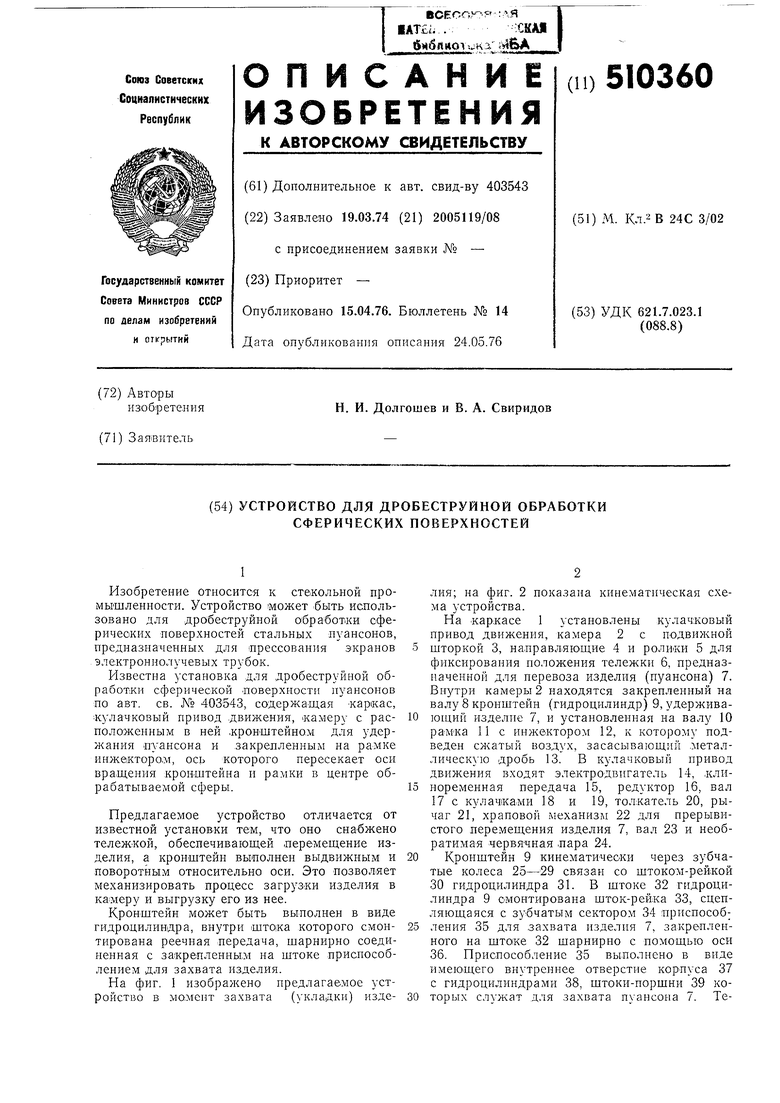

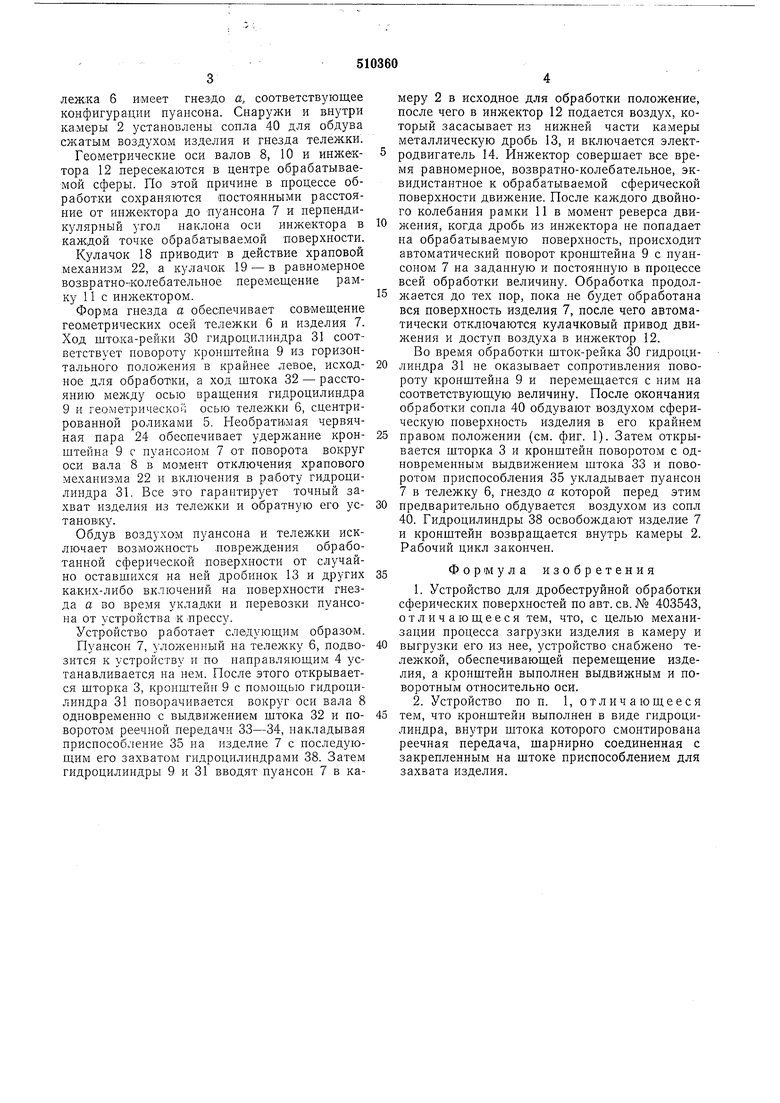

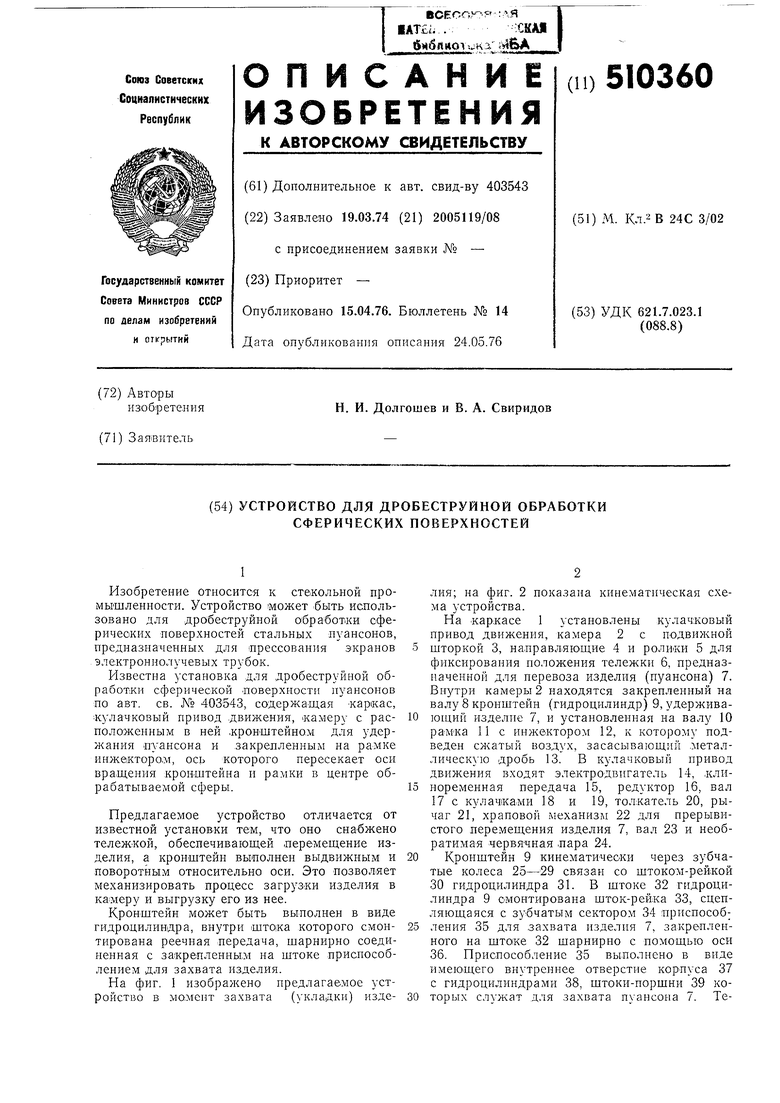

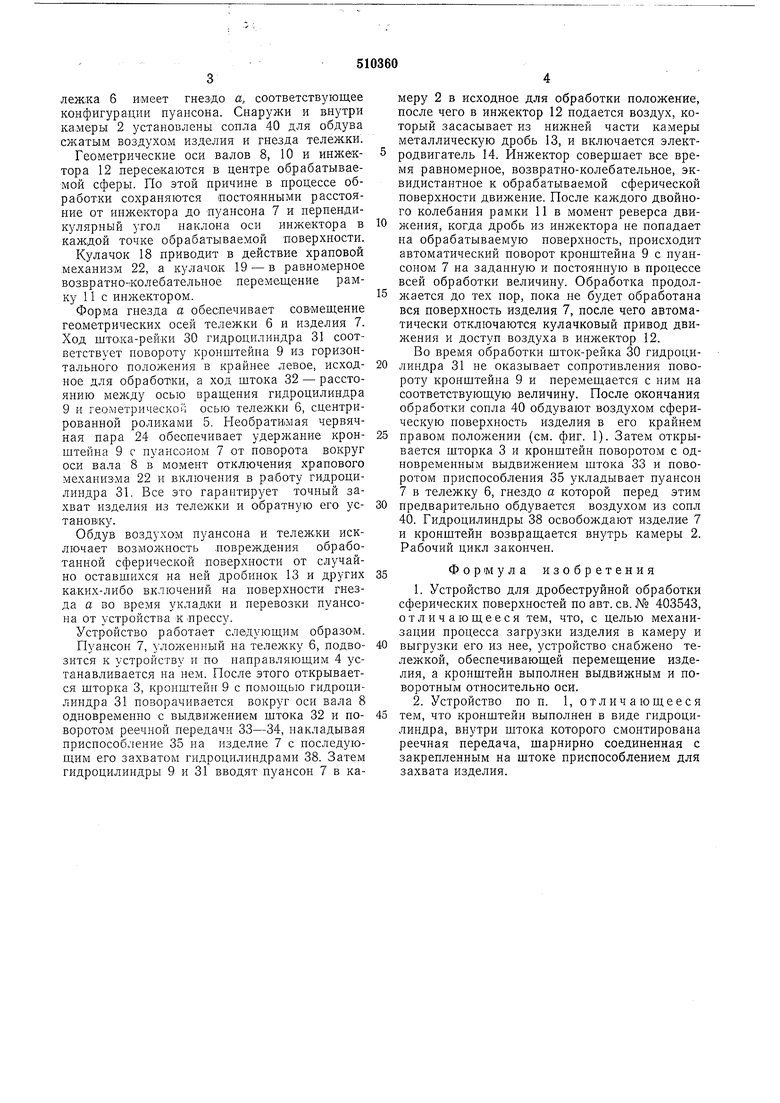

На фиг. 1 изображено иредлагаемое устройство в момент захвата (укладки) изделия; на фиг. 2 показана кинематическая схема устройства.

На каркасе 1 установлены кулачковый привод движения, камера 2 с подвижной

шторкой 3, направляющие 4 и ролики 5 для фиксироваиия иоложения тележки 6, предназначенной для перевоза изделия (пуансона) 7. Внутри камеры 2 находятся закрепленный на валу 8 кронштейн (гидроцилиндр) 9,удерживаЮ1ций изделие 7, и установленная на валу 10 рамка 11 с инжектором 12, к которому подведен сжатый воздух, засасывающий .металлическую дробь 13. В кулачковый привод движения входят электродвигатель 14, клиноременная передача 15, редуктор 16, вал 17 с кулачками 18 и 19, толкатель 20, рычаг 21, храповой механизм 22 для прерывистого перемещения изделия 7, вал 23 и необратимая червячная .пара 24.

Кронштейн 9 кинематически через зубчатые колеса 25-29 связан со штоком-рейкой 30 гидроцилиндра 31. В штоке 32 гидроцилиндра 9 смонтирована шток-pefiKa 33, сцепляющаяся с зубчатым сектором 34 приспособ;

ления 35 для .захвата изделия 7, закрепленного на штоке 32 шарнирно с помощью оси 36. Приспособление 35 выполнено в виде имеЮ|Щего внутреннее отверстие корпуса 37 с гидроцилиндрами 38, щтоки-поршни 39 которых служат для захвата пуансона 7. Тележка 6 имеет гнездо а, соответствующее конфигурации пуансоиа. Сиаружи и виутри камеры 2 установлены сопла 40 для обдува сжатым воздухом изделия и гнезда тележ,ки.

Геометрические оси валов 8, 10 и инжектора 12 пересекаются в центре обрабатываемой сферы. По этой причине в процессе обработки сохраняются постоянными расстояние от инжектора до пуансона 7 и перпендикулярный угол наклона оси инжектора в каждой точке обрабатываемой поверхности.

Кулачок 18 приводит в действие храповой механизм 22, а кулачок 19 - в равномерное возвратно-колебательное перемещение рамку 11 с инжектором.

Форма гнезда а обеспечивает совмещение геометрических осей тележки 6 и изделия 7. Ход щто.ка-рейки 30 гидроцилиндра 31 соответствует повороту кропщтейпа 9 из горизонтального положения в крайнее левое, исходное для обработки, а ход штока 32 - расстоянию между осью вращения гидроцилиндра 9 и геометрической осью тележки 6, сцентрированной роликами 5. Необратимая червячная пара 24 обеспечивает удержание кронштейна 9 с пуансоном 7 от поворота вокруг оси вала 8 в момент отключения храпового механиЗМа 22 и включения в работу гидроцилиндра 31. Все это гараптирует точный захват изделия из тележки и обратную его установку.

Обдув воздухом пуансона и тележки исключает возможность .повреждения обработанной сферической поверхности от случайно оставшихся на ней дробинок 13 и других каких-либо включений на поверхности гнезда а во время укладки и перевозки пуансоиа от устройства к .прессу.

Устройство работает следующим образом.

Пуансон 7, уложенный на тележку 6, подвозится к устройству и по направляющим 4 устанавливается на нем. После этого открывается шторка 3, кронштейн 9 с помощью гидроцилиндра 31 поворачивается вокруг оси вала 8 одновременно с выдвижением щтока 32 и поворотом реечной передачи 33-34, накладывая приспособление 35 на изделие 7 с последующим его захватом гидроцилиндрами 38. Затем гидроцилиндры 9 и 31 вводят нуансон 7 в камеру 2 в исходное для обработки положение, после чего в инжектор 12 подается воздух, который засасывает из нижней части камеры металлическую дробь 13, и включается электродвигатель 14. Инжектор соверщает все время равномерное, возвратно-колебательное, эквидистантное к обрабатываемой сферической поверхности движение. После каждого двойного колебания рамки И в момент реверса движения, когда дробь из инжектора не попадает на обрабатываемую поверхность, происходит автоматический поворот кронштейна 9 с пуансоном 7 на заданную и постоянную в процессе всей обработки величину. Обработка продолжается до тех пор, пока не будет обработана вся поверхность изделия 7, после чего автоматически отключаются кулачковый привод двил ения и доступ воздуха в инжектор 12.

Во время обработки шток-рейка 30 гидроцилиндра 31 не оказывает сопротивления повороту кронштейна 9 и перемещается с ним на соответствующую величину. После окончания обработки сопла 40 обдувают воздухом сферическую поверхность изделия в его крайнем правом положении (см. фиг. 1). Затем открывается щторка 3 и кронштейн поворотом с одновременным выдвижением щтока 33 и поворотом приспособления 35 укладывает пуансон 7 в тележку 6, гнездо а которой перед этим предварительно обдувается воздухом из сопл 40. Гидроцилиндры 38 освобождают изделие 7 и кронштейн возвращается внутрь камеры 2. Рабочий цикл закончен.

Формула изобретения

1.Устройство для дробеструйной обработки сферических поверхностей по авт. св. № 403543, отличающееся тем, что, с целью механизации процесса загрузки изделия в камеру и выгрузки его из нее, устройство снабжено тележкой, обеспечивающей перемещение изделия, а кронщтейн выполнен выдвижным и поворотным относительно оси.

2.Устройство по п. 1, отличающееся тем, что кронштейн выполнен в виде гидроцилиндра, внутри штока которого смонтирована реечная передача, щарнирно соединенная с закрепленным на штоке приспособлением для захвата изделия.

К Вентиляци

////III 5 а 7 35

/ .

щ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробеструйной обработки сферических поверхностей | 1974 |

|

SU547332A2 |

| Способ дробеструйной обработки поверхностей изделий | 1974 |

|

SU547331A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| МАШИНА КЛЕЕВАЯ-КРОМКОЗАГИБОЧНАЯ ПОВОРОТНАЯ, РАБОТАЮЩАЯ В ПРЕРЫВИСТОМ РЕЖИМЕ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ КРЫШЕК БОЛЬШОГО РАЗМЕРА И РАЗНОЙ ФОРМЫ | 2010 |

|

RU2559068C2 |

| Автооператор | 1970 |

|

SU355848A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Приспособление к камнерезной машине для выдачи из забоя выпиливаемых в массиве блоков | 1956 |

|

SU114479A1 |

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

| Устройство для струйной абразивной обработки | 1987 |

|

SU1530167A1 |

Авторы

Даты

1976-04-15—Публикация

1974-03-19—Подача