Изобретение относится х автоматической линии для изготовления деревянных деталей криволинейной формы, например задних ножек стула, и может быть использовано в деревообрабатывающей промышленности.

Известна автоматическая линия для изготовления деревянных деталей криволинейной формы, например задних ножек стула, включающая магазин для заготовок, сверлильнофрезерный станок и группу шлифоваль 1ых станков, объединенных между собой транспортирующим устройством в виде последовательно соединенных цепей с упорами и кантователя.

Цель изобретения - упрощение конструкции и повышение производительности.

Для этого сверлильно-фрезерный станок снабжен приспособлением для поворота и сбрасывания заготовок па траиспортирующее устройство, над цепями которого расположены подпружиненные лотки.

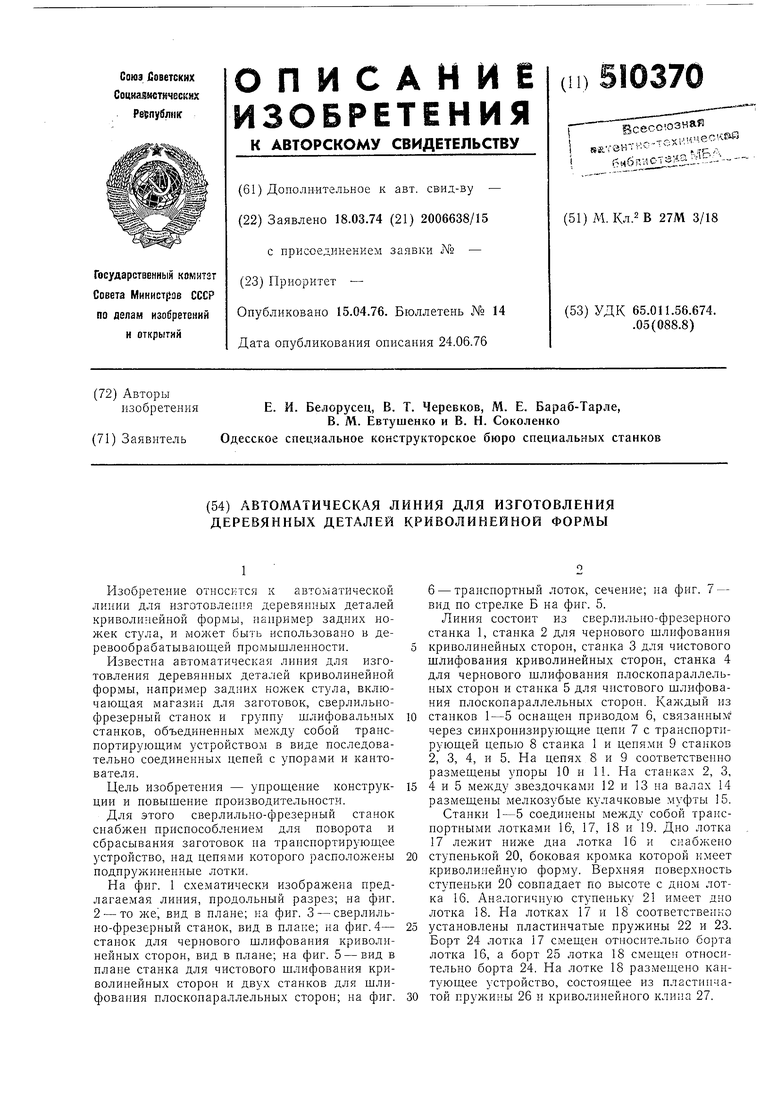

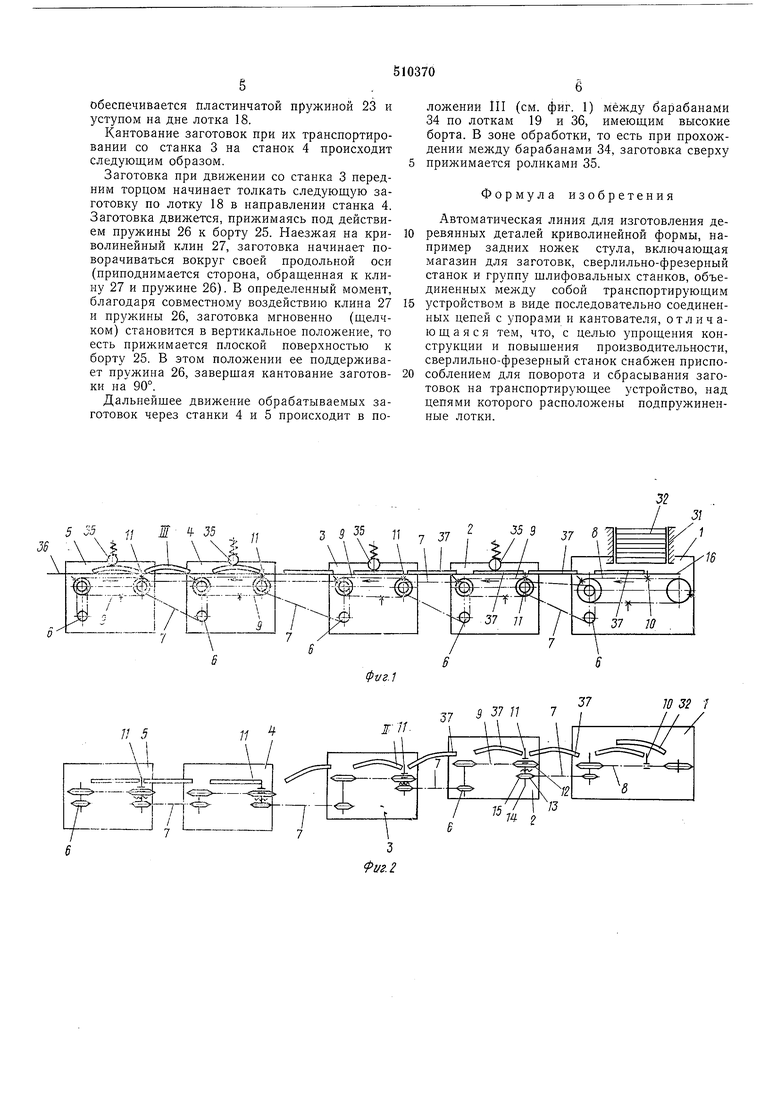

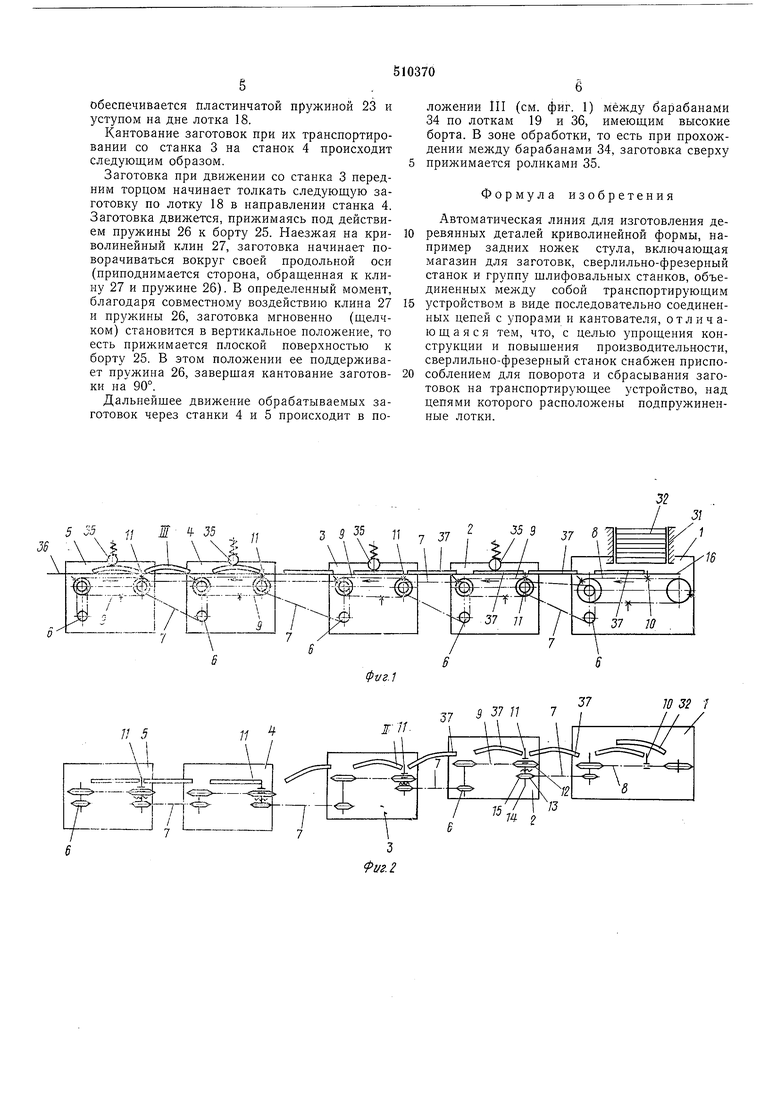

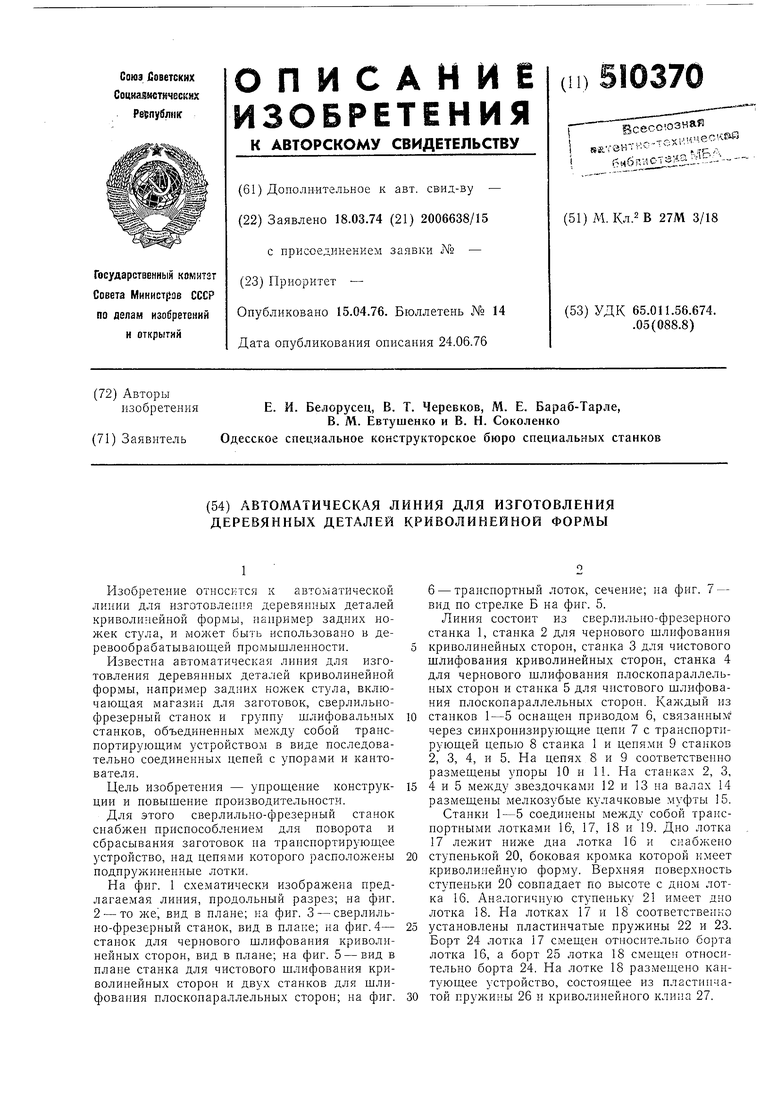

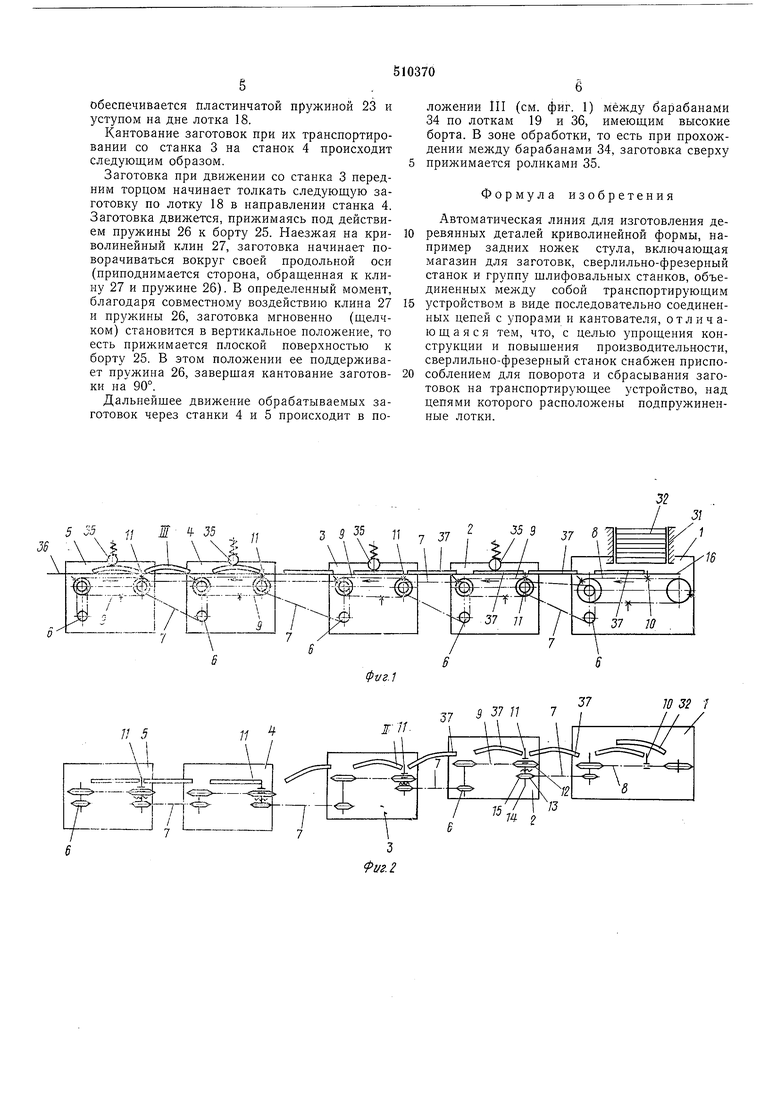

Иа фиг. 1 схематически изображена предлагаемая линия, продольный разрез; на фиг. 2 - то же , вид в плане; на фиг. 3 - сверлильно-фрезерный станок, вид в плаке; на фиг. 4- станок для чернового шлифования криволинейных сторон, вид в плане; на фиг. 5 - вид в плане станка для чистового шлифования криволинейных сторон и двух станков для шлифования плоскопараллельиых сторон; на фиг.

6 - транспортный лоток, сечение; на фиг. 7 - вид по стрелке Б на фиг. 5.

Линия состоит из сверлильно-фрезерного станка 1, станка 2 для чернового шлифования криволинейных сторон, станка 3 для чистового шлифования криволинейных сторон, станка 4 для чернового шлифования плоскопараллельных сторон и станка 5 для чистового шлифования плоскопараллельных сторон. Каждый из

станков 1-5 оснащен приводом 6, связанным через синхронизирующие цепи 7 с транспортирующей цепью 8 станка 1 и цепями 9 станков 2, 3, 4, и 5. На цепях 8 и 9 соответствеиио размещены упоры 10 п 11. На станках 2, 3,

4 и 5 звездочками 12 и 13 на валах 14 размещены мелкозубые кулачковые муфты 15. Станки 1-5 соединены между собой транспортными лотками 16, 17, 18 и 19. Дно лотка 17 лежит ниже дна лотка 16 и снабжено

ступенькой 20, боковая кромка которой имеет криволииейиую форму. Верхняя поверхность ступеньки 20 совпадает по высоте с дном лотка 16. Аналогичную ступеньку 21 имеет дно лотка 18. На лотках 17 и 18 соответственно

установлены пластинчатые пружины 22 и 23. Борт 24 лотка 17 смещен относительно борта лотка 16, а борт 25 лотка 18 смещен относительно борта 24. На лотке 18 размещено кантующее устройство, состоящее из пластинчатой пружины 26 и криволинейного клина 27.

На станке 1 смонтированы сверлильные головки 28 и 29, фрезерная головка 30, штабельный магазин 31 с уложенными в нем заготовками 32 и поворотное приспособление 33. Станки 2, 3, 4 и 5 снабжены шлифовальными барабанами 34, а также подпружиненными прижимными роликами 35. Станок 5 снабжен лотком 36 выгрузки, борта которого, также как и лотка 19, выполнены высокими, способными удерживать обрабатываемые детали в положении дугой вверх.

Предлагаемая линия работает следуюшим образом.

Нижняя из заготовок 32, уложенных в магазин 31, посредством поворотного приспособления 33 поворачивается вокруг оси приспособления по часовой стрелке на небольшой угол и зажимается (механизм зажима не показан). Затем двил ением головок 28 и 29 в заготовке 32 сверлятся отверстия. После отвода головок движением головки 30 в заготовке 32 фрезеруется скос под спинку. По окончании фрезерования головка 30 отводится в исходное положение, а обработанная заготовка 32 поворотом приспособления 33 в направлении против часовой стрелки сбрасывается в положение I (см. фиг. 3) на транспортный лоток 16. Затем цикл станка 1 повторяется.

Ранее обработанная на станке 1 заготовка 37 подхватывается упором 10, закрепленным на цепи 8, и перемещается по лотку 16 в направлеции станка 2. При своем движении заготовка 37 своим передним торцом упирается в задний торец следующей заготовки, которая лежит на лотке 16, оставленная там ранее прошедшим упором 10 цепи 8, и перемещает ее в направлении станка 2 на величину, равную длине заготовки. Несколько ранее начала совместного движения соприкасающихся торцами заготовок 37 упор 11, закрепленный на цепи 9 станка 2, начнет продвигать следующую заготовку, прижатую сверху роликом 35, между шлифовальными барабанами 34 в направлении станка 3, освобождая место заготовке, которая впоследствии, заняв место очередной заготовки, будет подхвачена очередным упором 11 цепи 9.

По такому же принцину осуществляется транспортирование и обработка заготовок на станках 3, 4 и 5. Очередная заготовка подхватывается упором 11 цепи 9 и продвигается между шлифовальными барабанами 34, будучи прижата сверху роликом 35. По времеии начало продвижения заготовки, увлекаемой упором И в направлении барабана 34, происходит несколько раньше, чем начинается движение очередной заготовки, лажащей на лотке между станками, в результате подталкивания ее передним торцом выходящей из предыдущего станка заготовки.

На фиг. 1 показан момент, когда упор 11, пройдя под торцом заготовки 37 (при этом он немного приподнимает левый конец заготовки 37), подхватывает торец следующей заготовки и начинает ее перемещение к барабанам 34.

Через короткий промежуток времени (23 сек), заготовка 37 начинает толкать передним торцом следующую заготовку, которая, перемещаясь по лотку вслед за удаляющейся заготовкой, занимает место последней, а заготовка 37 занимает место следующей заготовки. Для нормальной работы транспортной системы линии необходимо, чтобы цепь 8 с упорам-и 10 станка 1 и цепи 9 подач с упорами И станков 2-5 работали синхронно. Для этой цели звездочка привода 6 станка 1 синхронизирующей цепью 7 соединена со звездочкой 13, сидящей, как и звездочка 12, на валу 14. Таким образом, привод транспортной цепи 8 станка 1 связан с приводом транспортной цепи 9 станка 2. Звездочки 12 и 13 соединены между собой мелкозубой муфтой 15. Поворотом звездочек 12 и 13 одна относительно другой устанавливают необходимое взаимное расположение упоров 10 и И, соответствующее их синхронной работе.

Аналогичным образом соединены между собой транспортные цепи станков 3, 4, 5.

Транспортирование деталей между станками

2 и 3 происходит следующим образом.

При прохождении между барабанами 34 заготовка своим передним концом описывает кривую, эквидистантную профилю боковой кромки ступеньки 20. Перемещаясь, заготовка

находится на поверхности этой ступеньки и дна лотка 16- и поворачивается вокруг оси нижнего шлифовального барабана (см. фиг. 4). Затем передний конец заготовки упирается в борт 24 и начинает скользить вдоль него, одновременно заготовка продолжает движение между барабанами 34. В момент, когда упор 11 оставляет заготовку и уходит вместе с цепью вниз (огибая звездочку), заготовка соскальзывает со ступеньки 20 на поверхность

лотка 17 и пружиной 22 прижимается передним концом к борту 24, задним - к боковой кромке ступеньки 20, что соответствует положению, изображенному на фиг. 4.

По мере продвижения заготовки между барабанами 34 она начинает своим передним торцом толкать следуюшую заготовку. Перемещаясь в направлении стайка 3, заготовка под воздействием пружины 22 передним концом скользит по борту 24, а задним - по криволинейной ступеньке 20. Форма ступеньки соответствует траектории переднего конца очередной заготовки при ее прохождении между барабанами 34.

Таким образом обеспечивается непрерывный

контакт между торцами заготовок и других друг за другом при их совместном движении через станок 2.

В конце совместного движения заготовок и последняя займет положение на станке 3, соответствующее положению II заготовки на этом станке (см. фиг. 2) и в дальнейшем будет подхвачена упором 11 для последующей обработки. Аналогично происходит движение заготовок

через станок 3, где контакт торцов заготовок обеспечивается пластинчатой пружиной 23 и уступом на дне лотка 18. Кантование заготовок при их транспортировании со станка 3 на станок 4 происходит следующим образом. Заготовка при движении со станка 3 передним торцом начинает толкать следующую заготовку по лотку 18 в направлении станка 4. Заготовка движется, прижимаясь под действием пружины 26 к борту 25. Наезжая на криволинейный клин 27, заготовка начинает поворачиваться вокруг своей продольной оси (приподнимается сторона, обращенная к клину 27 и пружине 26). В определенный момент, благодаря совместному воздействию клина 27 и пружины 26, заготовка мгновенно (щелчком) становится в вертикальное положение, то есть прижимается плоской поверхностью к борту 25. В этом положении ее поддерживает пружина 26, завершая кантование заготовки на 90°. Дальнейшее движение обрабатываемых заготовок через станки 4 и 5 происходит в положении III (см. фиг. 1) между барабанами 34 по лоткам 19 и 36, имеющим высокие борта. В зоне обработки, то есть при прохождении между барабанами 34, заготовка сверху прижимается роликами 35. Формула изобретения Автоматическая линия для изготовления деревянных деталей криволинейной формы, например задних ножек стула, включающая магазин для заготовк, сверлильно-фрезерный станок и группу шлифовальных станков, объединенных между собой транспортирующим устройством в виде последовательно соединенных цепей с упорами и кантователя, отличающаяся тем, что, с целью упрощения конструкции и повышения производительности, сверлильно-фрезерный станок снабжен приспособлением для поворота и сбрасывания заготовок на транспортирующее устройство, над цепями которого расположены подпружиненные лотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки изделий криволинейной формы | 1974 |

|

SU679376A1 |

| Автоматическая линия для механической обработки деревянных брусковых заготовок | 1972 |

|

SU443760A1 |

| Автоматический конвейерный станок для производства лыж | 1949 |

|

SU84051A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Круглопалочный станок | 1988 |

|

SU1692831A1 |

| Станок для обработки деревянных заготовок задних ножек стула | 1980 |

|

SU874339A1 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2038960C1 |

23

30

17

А-/

Вид Б

- 18

Фг/г.е

риг. 7

3 34 J 77

6 Ч- 5

I/

,/10 ,/

/

Г ГЛI ||

25 37

-Риг. 5

Авторы

Даты

1976-04-15—Публикация

1974-03-18—Подача