Известна автоматическая линия для механической обработки деревянных брусковых заготовок, включающая четырехсторонний копировально-строгальный, торцевально-обточный и шлифовальные станки с цепными механизмами подачи, содержащими привод, приводную, ведущие и ведомые звездочки.

Цель изобретения - повысить производительность линии.

Достигается это тем, что линия снабжена единой транспортной системой с дополнительными транспортерами и синхронизирующими цепями, соединяющими приводную звездочку механизма подачи каждой предыдущего станка с ведущей звездочкой данного и ведомой - следующего станка, причем ведомые звездочки цепей подачи всех станков соединены кулачковыми муфтами со звездочками синхронизирующих цепей, а между щлифовальными станками установлен кантователь.

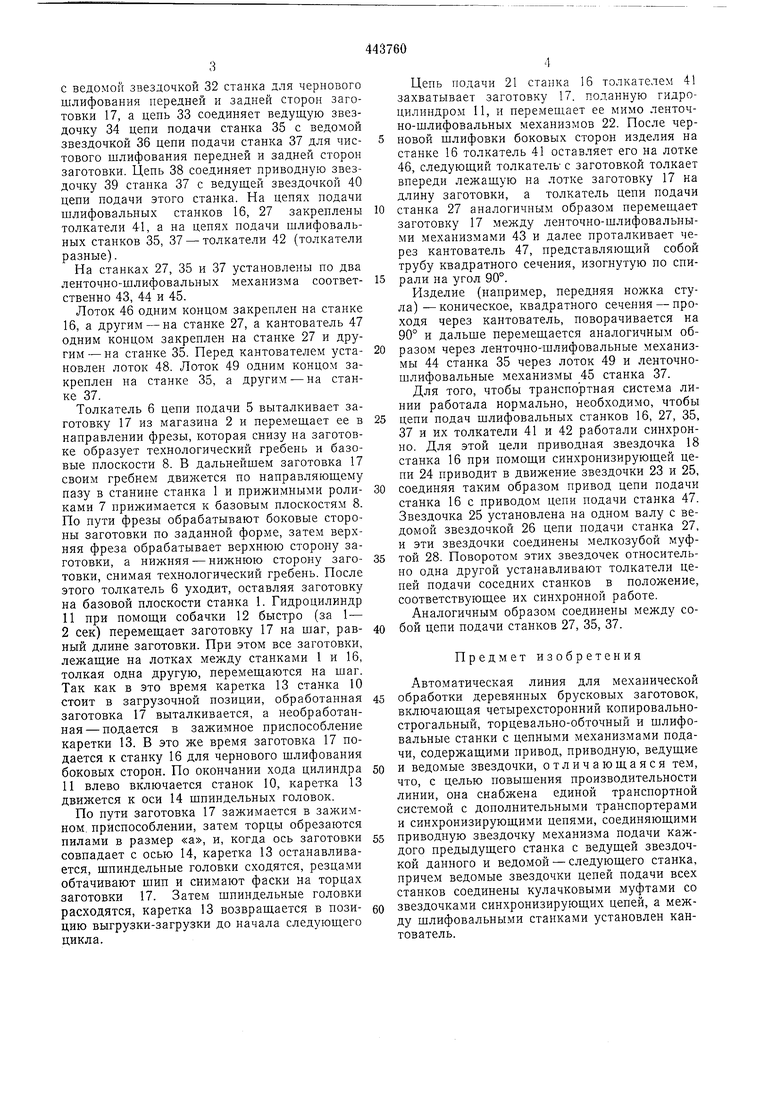

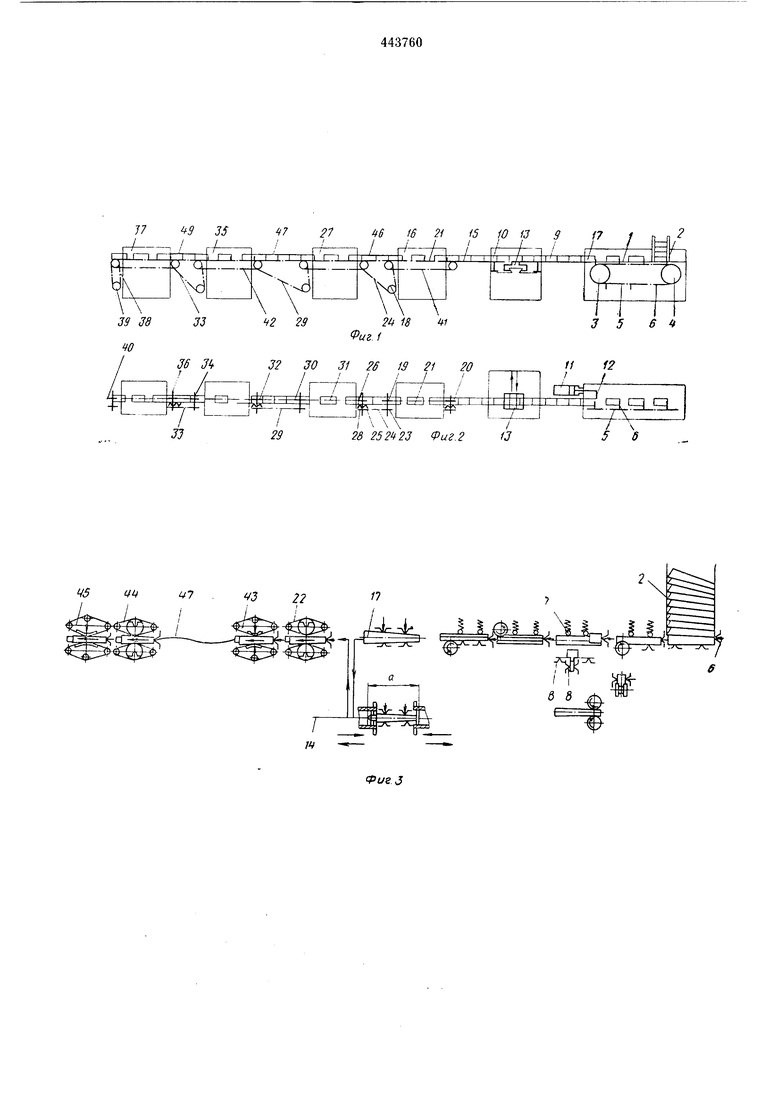

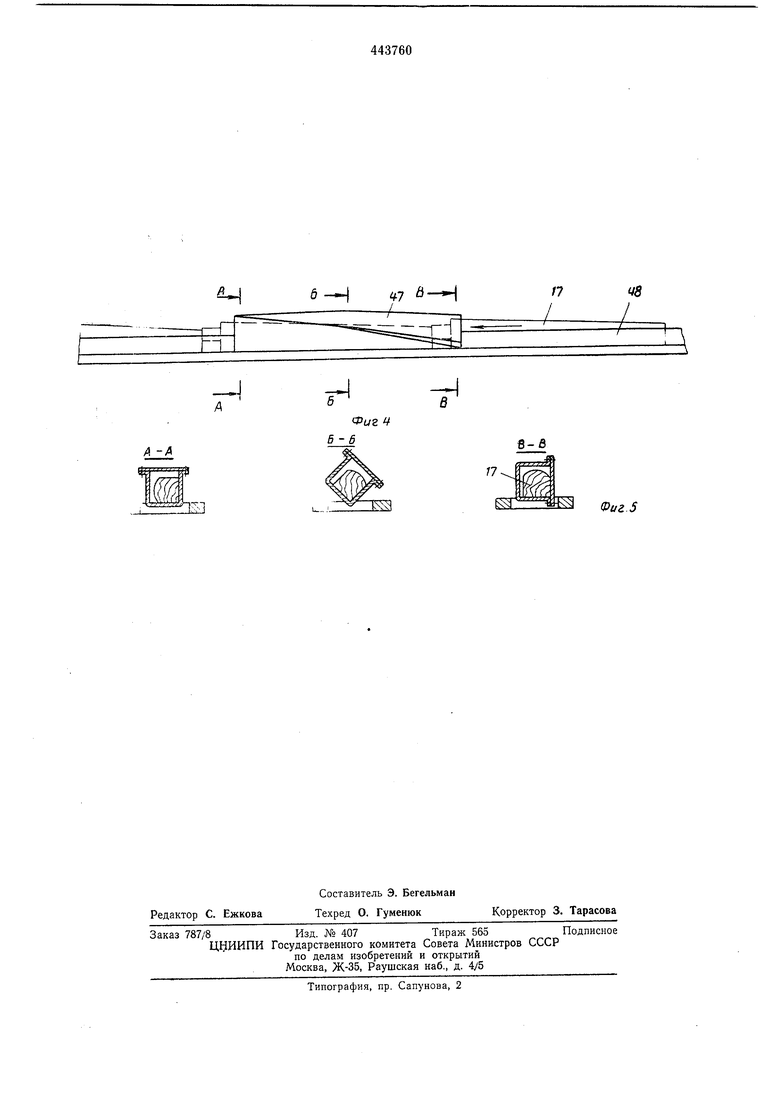

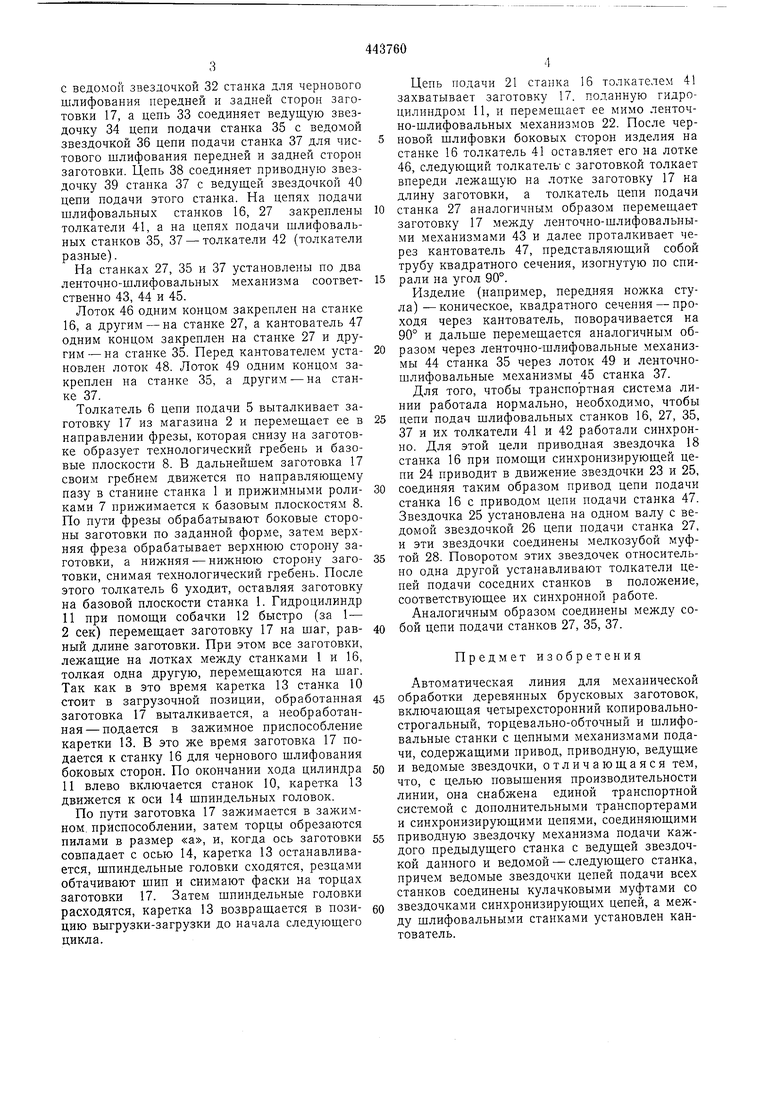

На фиг. 1 изображена предлагаемая линия, общий вид; на фиг. 2 - то же, план; на фиг. 3 -то же, структурная схема; на фиг. 4 - кантователь; на фиг. 5 - разрезы по А - А, Б -БиВ -Вна фиг. 4.

На четырехстороннем копировально-строгальном станке 1 установлен магазин 2, привод подачи с ведущей 3 и ведомой 4 звездочками и цепью 5 с толкателями 6. На этом же станке установлены щпиндельные головки с

фрезами и прижимные ролики 7 и базовые плоскости 8 для базирования заготовки. Лоток 9 одни.м концом закреплен на станке 1, а другим - на торцевально-обточном станке 10.

На лотке 9 расположен гидроцилиндр 11, на щтоке которого установлена собачка 12.

На станке 10 размещена каретка 13 и две щпиндельные головки, на шпинделях которых закреплены пилы, обточные резцы и фасочные

резцы.

Шпиндельные головки размещены по оси 14, а заготовка закреплена в каретке 13. Лоток 15 одним концом закреплен на станке 10, другим - на станке 16 для чернового шлифования двух боковых сторон заготовки 17. На станке 16 установлен привод подачи с приводной 18, ведущей 19, ведомой 20 звездочками и цепью подачи 21, а также два ленточнощлифовальных механизма 22.

На одном валу с ведущей звездочкой 19 закреплена звездочка 23. Цепь 24 (синхронизирующая) надета на приводную звездочку 18 и звездочки 23 и 25. При этом звездочка 25 установлена на одном валу с ведомой

звездочкой 26 цепи подачи станка 27 для чистового шлифования боковых сторон заготовки 17. Звездочки 25 и 26 соединены между собой мелкозубой муфтой 28. Аналогичным образом цепь 29 (синхронизирующая) соединяет ведущую звездочку 30 цепи подачи 31 станка 27

с ведомой звездочкой 32 станка для чернового шлифования передней и задней сторон заготовки 17, а цеиь 33 соединяет ведущую звездочку 34 цепи подачи станка 35 с ведомой звездочкой 36 цепи подачи станка 37 для чистового шлифования передней и задней сторон заготовки. Цепь 38 соединяет приводную звездочку 39 станка 37 с ведуш,ей звездочкой 40 цепи подачи этого станка. На цепях подачи шлифовальных станков 16, 27 закреплены толкатели 41, а на цепях подачи шлифовальных станков 35, 37 - толкатели 42 (толкатели разные).

На станках 27, 35 и 37 установлены по два ленточно-шлифовальных механизма соответственно 43, 44 и 45.

Лоток 46 одним концом закреплен на станке 16, а другим - на станке 27, а кантователь 47 одним концом закреплен на станке 27 и другим- на станке 35. Перед кантователем установлен лоток 48. Лоток 49 одним концом закреплен на станке 35, а другим - на станке 37.

Толкатель 6 цепи подачи 5 выталкивает заготовку 17 из магазина 2 и перемещает ее в направлении фрезы, которая снизу на заготовке образует технологический гребень и базовые плоскости 8. В дальнейшем заготовка 17 своим гребнем движется по направляющему пазу в станине станка 1 и прижимными роликами 7 прижимается к базовым плоскостям 8. По пути фрезы обрабатывают боковые стороны заготовки по заданной форме, затем верхняя фреза обрабатывает верхнюю сторону заготовки, а нижняя - нижнюю сторону заготовки, снимая технологический гребень. После этого толкатель 6 уходит, оставляя заготовку на базовой плоскости станка 1. Гидроцилиндр 11 при помощи собачки 12 быстро (за 1 - 2 сек) перемещает заготовку 17 на шаг, равный длине заготовки. При этом все заготовки, лежащие на лотках между станками 1 и 16, толкая одна другую, перемещаются на шаг. Так как в это время каретка 13 станка 10 стоит в загрузочной позиции, обработанная заготовка 17 выталкивается, а необработанная- подается в зажимное приспособление каретки 13. В это же время заготовка 17 подается к станку 16 для чернового шлифования боковых сторон. По окончании хода цилиндра И влево включается станок 10, каретка 13 движется к оси 14 шпиндельных головок.

По пути заготовка 17 зажимается в зажимном, приспособлении, затем торцы обрезаются пилами в размер «а, и, когда ось заготовки совпадает с осью 14, каретка 13 останавливается, шпиндельные головки сходятся, резцами обтачивают шип и снимают фаски на торцах заготовки 17. Затем шпиндельные головки расходятся, каретка 13 возвращается в позицию выгрузки-загрузки до начала следующего цикла.

Цепь подачи 21 станка 16 толкателем 41 захватывает заготовку 17. поданную гидроцилиндром 11, и перемешает ее мимо ленточно-шлифовальных механизмов 22. После черновой шлифовки боковых сторон изделия на станке 16 толкатель 41 оставляет его на лотке 46, следующий толкатель- с заготовкой толкает впереди лежащую на лотке заготовку 17 на длину заготовки, а толкатель цепи подачи станка 27 аналогичным образом перемещает заготовку 17 между ленточно-шлифовальными механизмами 43 и далее проталкивает через кантователь 47, представляющий собой трубу квадратного сечения, изогнутую по спирали на угол 90°.

Изделие (например, передняя ножка стула)- коническое, квадратного сечения - проходя через кантователь, поворачивается на 90° и дальще перемещается аналогичным образом через ленточно-шлифовальные механизмы 44 станка 35 через лоток 49 и ленточношлифовальные механизмы 45 станка 37.

Для того, чтобы транспортная система линии работала нормально, необходимо, чтобы цепи подач шлифовальных станков 16, 27, 35, 37 и их толкатели 41 и 42 работали синхронно. Для этой цели приводная звездочка 18 станка 16 при помощи синхронизирующей цепи 24 приводит в движение звездочки 23 и 25, соединяя таким образом привод цепи подачи станка 16 с приводом цепи подачи станка 47. Звездочка 25 установлена на одном валу с ведомой звездочкой 26 цепи подачи станка 27, и эти звездочки соединены мелкозубой муфтой 28. Поворотом этих звездочек относительно одна другой устанавливают толкатели цепей подачи соседних станков в положение, соответствующее их синхронной работе.

Аналогичным образом соединены между собой цепи подачи станков 27, 35, 37.

Предмет изобретения

Автоматическая линия для механической обработки деревянных брусковых заготовок, включающая четырехсторонний копировальнострогальный, торцевально-обточный и шлифовальные станки с цепными механизмами подачи, содержащими привод, приводную, ведущие и ведомые звездочки, отличающаяся тем, что, с целью повышения производительности линии, она снабжена единой транспортной системой с дополнительными транспортерами и синхронизирующими цепями, соединяющими приводную звездочку механизма подачи каждого предыдущего станка с ведущей звездочкой данного и ведомой - следующего станка, причем ведомые звездочки цепей подачи всех станков соединены кулачковыми муфтами со звездочками синхронизирующих цепей, а между шлифовальными станками установлен кантователь. 77 9 3S 32 30 31 26 iS 21 20 I I I j / ./ 35 6 11 12

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деревянных деталей криволинейной формы | 1974 |

|

SU510370A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU363588A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1002135A1 |

| Многошпиндельный токарный станок | 1976 |

|

SU577126A2 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU865627A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

45 tt4

-J

Д

Х -Х(

Т

8-S

.

Авторы

Даты

1974-09-25—Публикация

1972-12-18—Подача