(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ НАСЫПНОГО ВЕСА СЫПУЧИХ МАТЕРИАЛОВ В ПОТОКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения синтетического моющего порошка | 1978 |

|

SU787454A1 |

| Устройство для регулирования насыпной плотности сыпучего материала в потоке | 1978 |

|

SU714161A1 |

| Устройство для получения потока сыпучих материалов с заданной плотностью | 1977 |

|

SU690315A1 |

| Устройство для получения потока сыпучих материалов с заданной насыпной массой | 1980 |

|

SU883663A1 |

| Устройство для измерения и регулирования насыпной плотности сыпучих материалов в потоке | 1977 |

|

SU655905A1 |

| Устройство для получения синтетического моющего порошка | 1980 |

|

SU920067A1 |

| Устройство для получения потока сыпучих материалов с заданной плотностью | 1979 |

|

SU872968A2 |

| Устройство для непрерывной сушки материалов | 1986 |

|

SU1390496A1 |

| Устройство для получения сыпучих материалов в потоке с заданными физико- техническими свойствами | 1979 |

|

SU777463A1 |

| Устройство для получения и расфасовки сыпучих материалов с весовым контролем массы | 1982 |

|

SU1070429A1 |

1

Изобретение относится к весоизмерительной технике и предназначено для использования при производстве различных порошкообразных продуктов.

Известно устройство для измерения и регулирования насыпного веса сыпучих материалов в потоке, например, синтетического моющего порошка, содержаш.ее технологическую линию (сушильная камера, транспортеры, вибросита, фасовочный автомат), измеритель насыпного веса в виде весов с мерным стаканом, определяюш,ий насыпной вес порошка в конце линии, регулятор и задатчик номинального значения насыпного веса.

Известное устройство характеризуется пониженными точностью измерения, быстродействием и надежностью системы регулирования насыпного веса.

Кроме того, в известном устройстве отсутствует достаточно простой контроль работы измерителя насыпного веса и сигнализации момента «забивания мерного стакана. Это происходит потому, что имеритель насынного веса установлен в конце технологической линии, имеющей большую протяженность и значительную инерционность, а определение аварийного режима (забивание порошком мерного стакана) ведется визуальным способом.

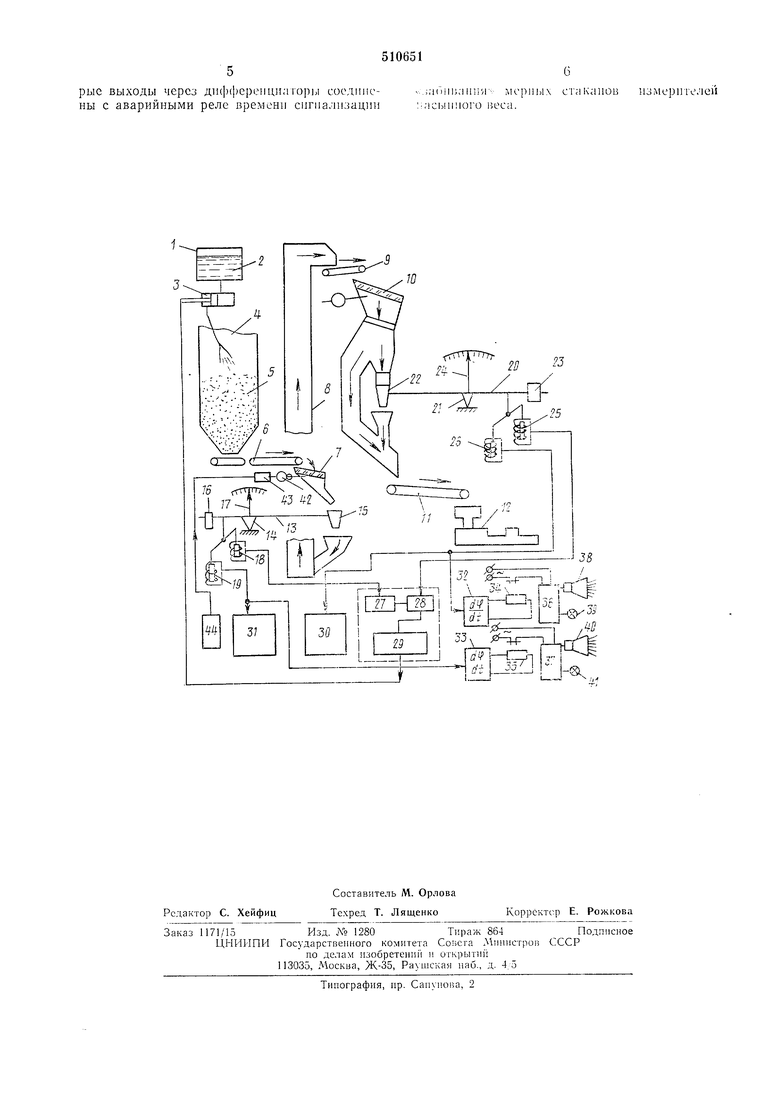

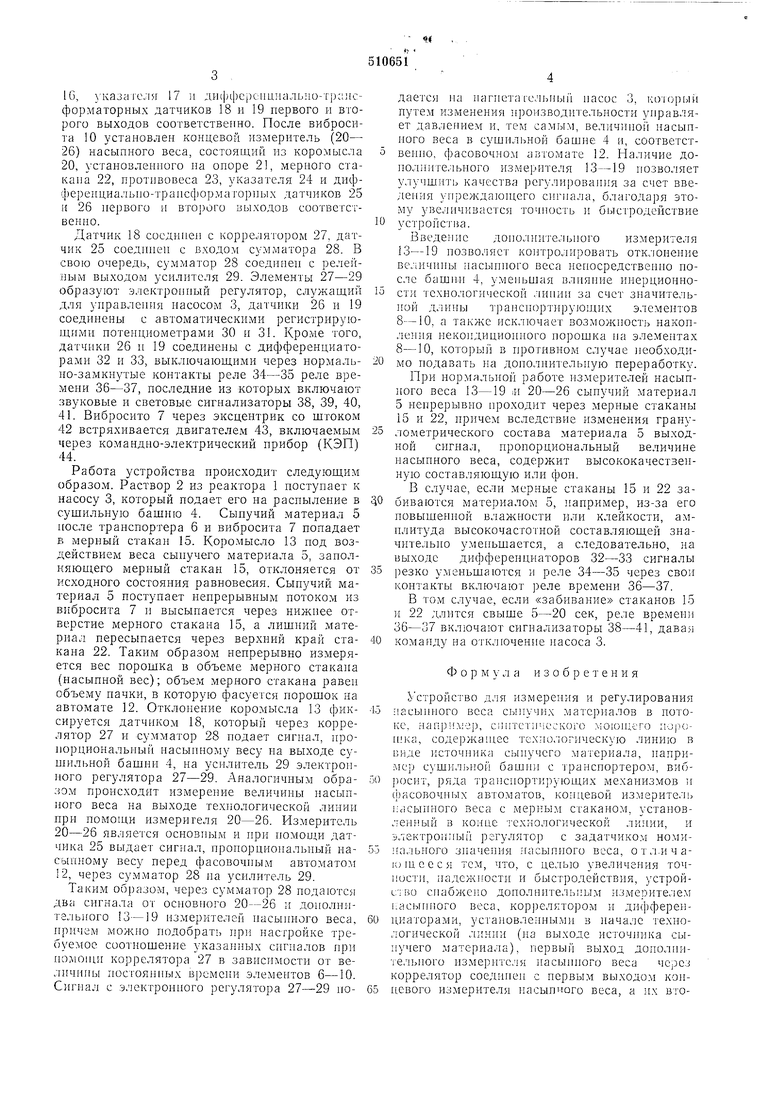

Для увеличения точности, надежности и быстродействия предлагаемое устройство снабжено дополнительным измерителем насыпного веса, коррелятором и дифференциаторами, установленными в начале технологической линии (на выходе сынучего материала), первый выход дополнптельного измерителя насыпного веса соединен через коррелятор с первым выходом концевого измерителя насыпного веса, а их вторые выходы через дифференциаторы соединены с аварийными реле времени сигнализации «забивания мерных стаканов измерителей насыпного веса. На чертеже показана схема описываемого

устройства.

Реактор 1 с раствором 2 композиции соединен через нагнетательный насос 3 с сушильной башней 4, в которой происходят сушка раствора 2 и образование сыпучего материала 5. Последний через транспортер 6, вибросито 7, элеватор 8, транспортер 9, вибросито 10 к транспортер И подается на фасовочный авто.мат 12.

Па выходе сушильной 4 после транспортера 6 и вибросита 7 установлен дополнительный измеритель (13-19) насыпного веса, состоящий из коромысла 13, установленного на опоре 14, мерного стакана 15, противовеса

IG, указателя 17 и ди(|н|)срс:11Ц11алы10-т1к;1 с форматорных датчиков 18 и 19 первого и второго выходов соответхтвепно. После вибросита 10 установлен концевой измеритель (20- 26) насыпного веса, состоящий из коромысла 20, устаповлениого на опоре 21, мерного стакана 22, противовеса 23, указателя 24 и дифференциальпо-трапсформаторных датчиков 25 и 26 первого и вто)ого выходов соответственно.

Датчик 18 соединен с коррелятором 27, датчик 25 соедниен с входом сумматора 28. В свою очередь, сумматор 28 соединен с выходом усилителя 29. Элементы 27-29 образуют электронный регулятор, служащий для управления насосом 3, датчики 26 и 19 соединены с автоматическими регистрирующими нотепциометрами 30 и 31. Крол-ш того, датчики 26 и 19 соединены с дифференциаторами 32 и 33, выключающими через нормальпо-замкнутые контакты реле 34-35 реле времени 36-37, последние из которых включают звуковые и световые сигнализаторы 38, 39, 40, 41. Вибросито 7 через эксцентрик со штоком 42 встряхивается двигателем 43, включаемым через командно-электрический прибор (КЭП) 44.

Работа устройства происходит следующим образом. Раствор 2 из реактора 1 поступает к насосу 3, который подает его па распыление в сушильную башню 4. Сыпучий материал 5 после трапспортера 6 и вибросита 7 попадает в мерный етакап 15. Коромысло 13 под воздействием веса сыпучего материала 5, заполняющего мерный стакан 15, отклоняется от исходного состояния равновесия. Сыпучий материал 5 поступает непрерывным потоком из вибросита 7 и высыпается через нижнее отверстие мерного стакана 15, а лишний материал пересыпается через верхний край стакапа 22. Таким образом непрерывно измеряется вес порошка в объеме мерного стакана (насыпной вес); объем мерного стакана равен объему пачки, в которую фасуется порошок на автомате 12. Отклопение коромысла 13 фиксируется датчиком 18, который через коррелятор 27 и сумматор 28 подает спгпал, пропорциональный насыпному весу на выходе сушпльной башни 4, на усилитель 29 электронного регулятора 27-29. Аналогичпым образом происходит измерение величины наеыппого веса на выходе технологической линии при помопш измерителя 20-26. Измеритель 20-26 является основным и при помощи датчика 25 выдает сигнал, пропорциональный пасыпному весу перед фасовочным автоматом 12, через сумматор 28 иа усилитель 29.

Таким образом, через сумматор 28 подаются два спгнала от осповного 20-26 н дополпнтелыгого 13-19 измерителей пасыпного веса, причем можпо подобрать при настройке требуемое соотношение указанных сигналов при помощи коррелятора 27 в зависимости от величины постоянных врсмепн элементов 6-10. Сигиал с электронного регулятора 27-29 нодается иа нагнета x.HjHbH i насос 3, коюрый путем изменения н)опзводительпости унравляет давлением и, тем , велнчиио: насыппого веса в сушильной башне 4 и, соответетвенно, фасовочном автомате 12. Наличие донолнптельного измерителя 13-19 позволяет улучшить качества регулирования за счет введения упреждаюндего сигнала, благодаря этому увеличивается точность и быстродействие устройства.

Введение доиолните.тьного измерителя 13-19 нозволяет контролировать отк;юнепие ве.чичппы насыипого веса непосредственно носле башНП 4, умеиьшая влияние инерционности технологической линии за счет значительной длины транспортпрующнх элементов 8-10, а также исключает возможноеть накопления пекопдициопного порошка на элементах 8-10, который в HpOTHBHOjM елучае необходимо нодавать на доиолиительную переработку.

При пормяльной работе измерителей насыпного веса 13-19 и 20-26 сыпучий материал 5 пенрерывно проходит через мерные етаканы 15 и 22, нричем вследетвне изменения гранулометрического состава материала 5 выходной сигнал, пропорциональный величине насыпного веса, содержит выеококачестзенную составляющую или фон.

В случае, еслн мерные стаканы 15 и 22 забиваются материалом 5, например, пз-за его повышеппой влажности или клейкости, амплитуда высокочастотной составляюшей зпачительно умепьшается, а следовательпо, на выходе дифференциаторов 32-33 сигналы резко уменьшаются и реле 34-35 через евои контакты включают )еле времени 36-37.

В том случае, если «забивание стаканов 15 и 22 длится свыше 5-20 сек, реле времени 36-37 включают сигнализаторы 38-41, KOMafLiy на отключенне насоса 3.

Формула изобретения

Устройство для измерения и регулирования iiacbiHHoro веса сыпучих материалов в потоке, напримс), синтетического мо1оп,его nujx;П ка, содержан1ее техпологическую линию в виде источника сыпучего материала, например сушильной башни с транспортером, вибросит, ряда транспортирующих механизмов и (оасовочных автоматов, концевой измерите. 1:асыпного веса с мерным стакапом, устапов.-енный в конце технологической линип, и электронный регулятор с задатчиком номи К1льного значения пасыииого веса, о т л.и чающееся тем, что, с целью увеличения точности, надежности и быстродействия, устройеию снабжено дополнительным измеоите.тем |;асыг11юго веса, кор)елятором и ди(|)ферендиаторами, устаповлепнымн в начале технологической линии (па выходе источника сыпучего материала), первый выход донол1п-1тельпого пзмерптеля насыппого веса через коррелятор еоедипеп с первым выходом коппевого пзмерителя пасыпиого веса, а пх

-- 38

.I

JZ 1 Ц,

5 Г1-а

ij Tp- llliisfi

м оз кчг-1 1,-/

-н- J-ЧгТ &

-i гГ

ai |-Cpi

К ijrj 1.а

1I J ;,у

Авторы

Даты

1976-04-15—Публикация

1974-01-24—Подача