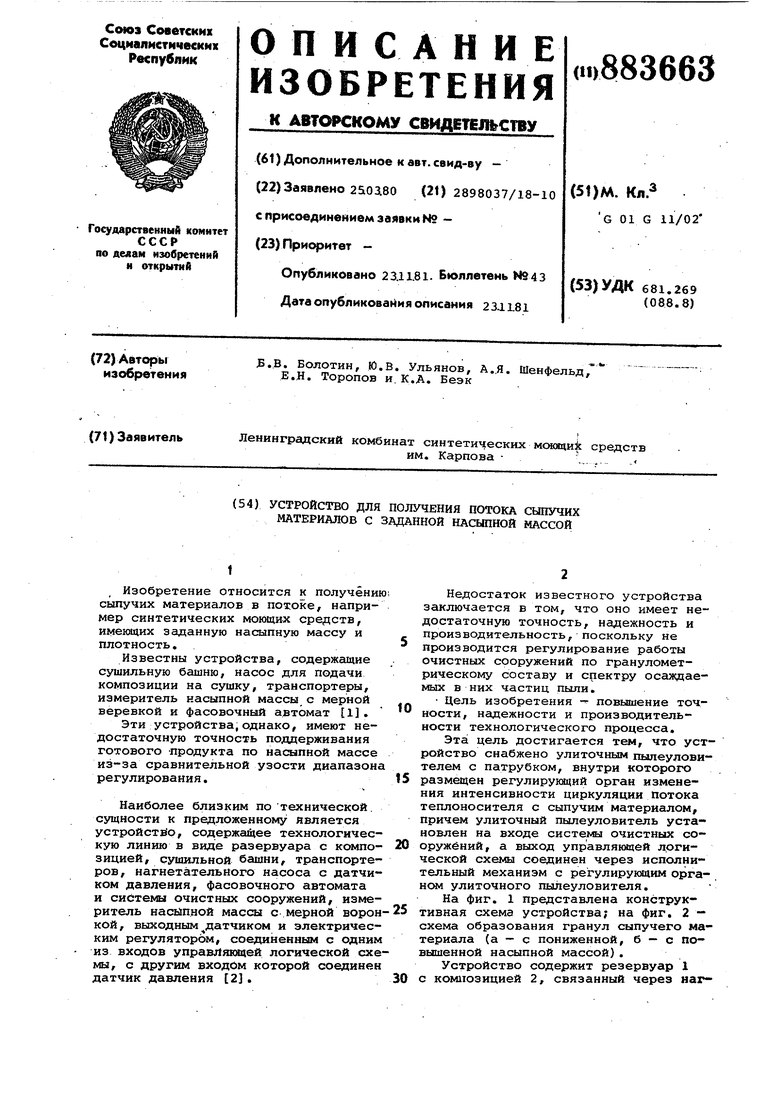

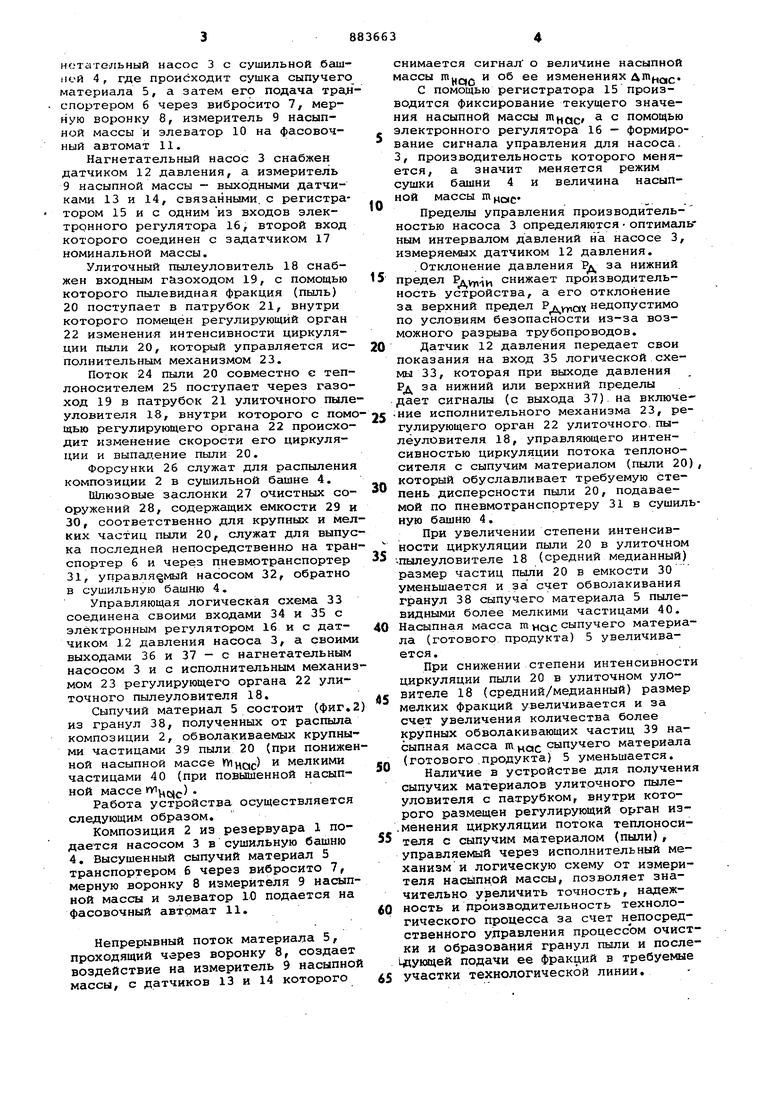

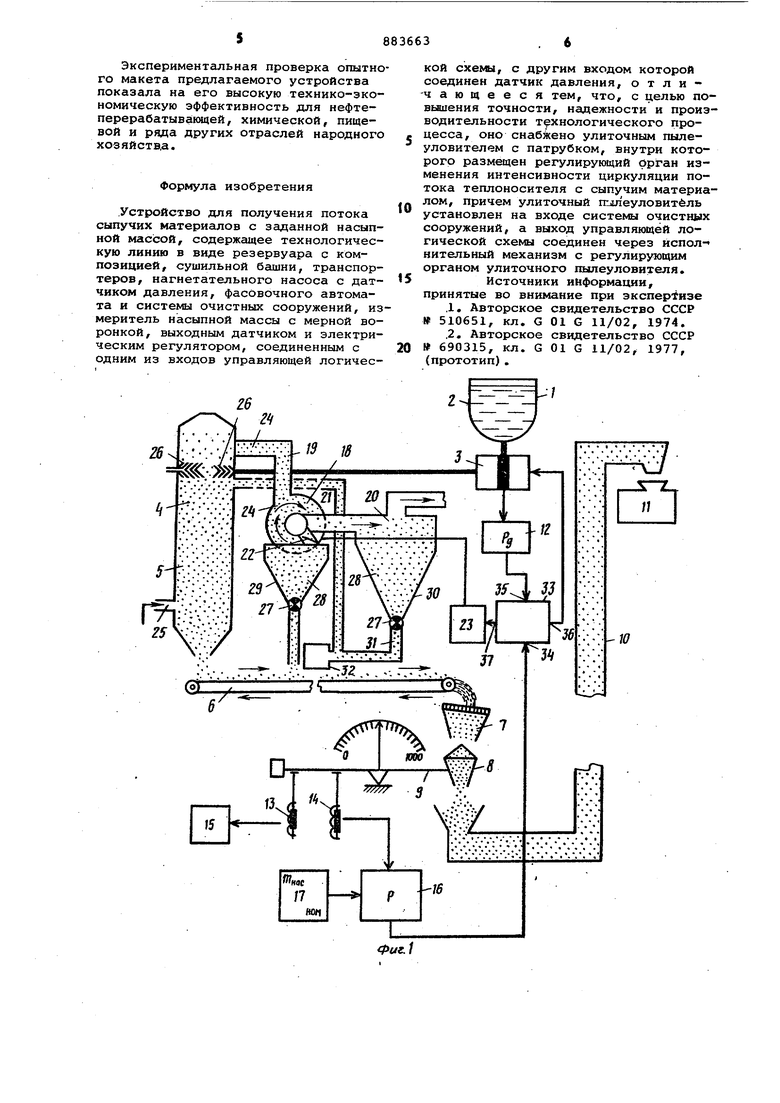

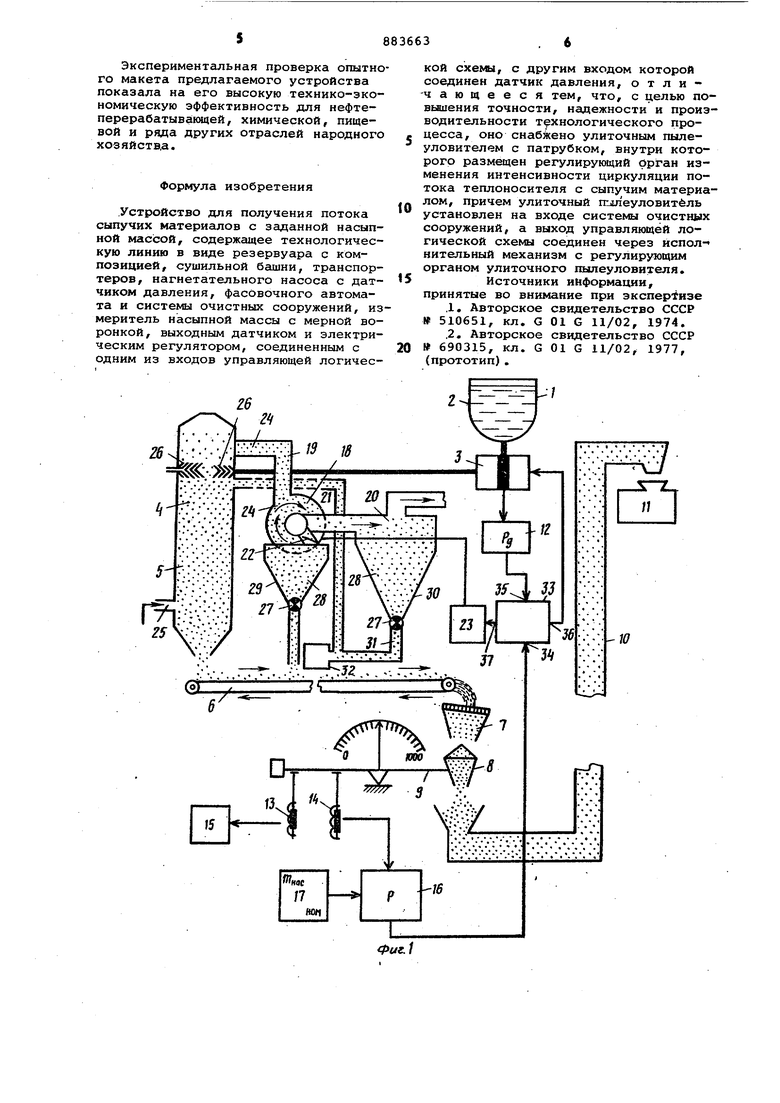

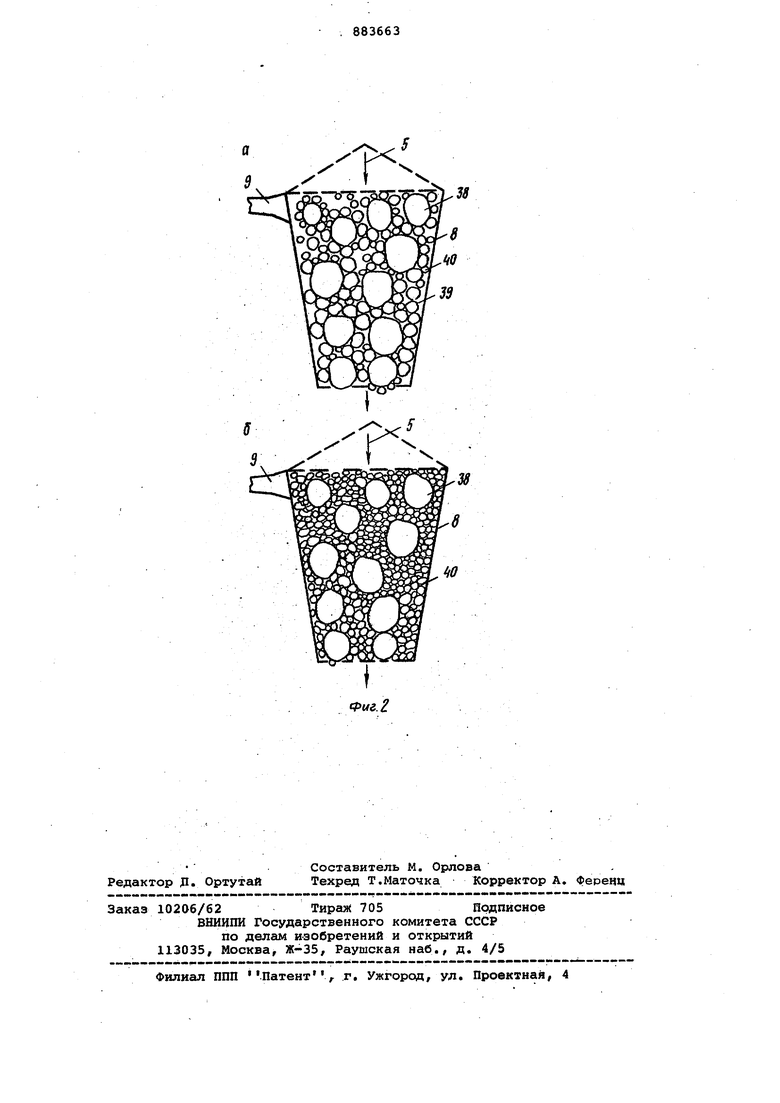

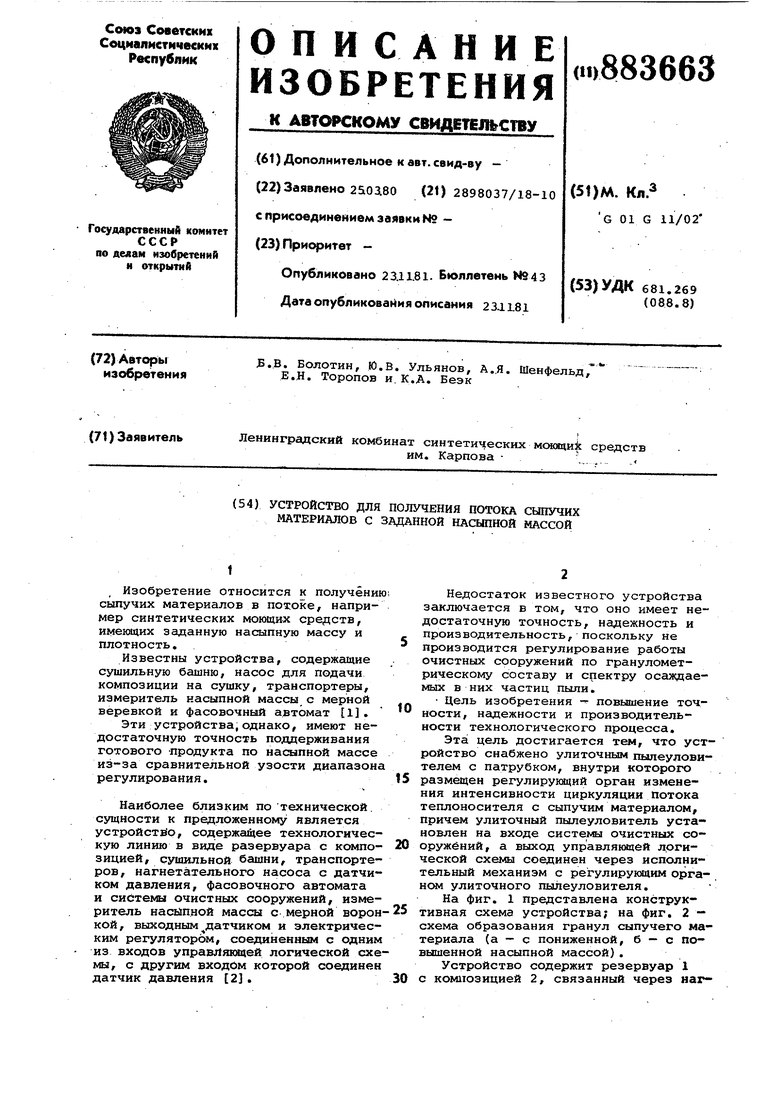

Изобретение относится к получению сыпучих материалов в потоке, например синтетических моющих средств, имекядих заданную насыпную массу и плотность. Известны устройства, содержащие сушильную башню, насос для подачи композиции на сушку, транспортеры, измеритель насыпной массы с мерной веревкой и фасовочный автомат Эти устройства,однако, имеют недостаточную точность поддерживания готового -продукта по иастлпной массе из-за сравнительной узости диапазона регулирования. Наиболее близким по технической, сущности к предложенному является устройство, содержай1ее технологическую линию в виде резервуара с композицией, сушильной башни, транспортеров, нагнетательного насоса с датчиком давления, фасовочного автомата и системы очистных сооружений, измеритель насыпной массы с мерной ворон кой, выходным датчиком и электрическим регулятором, соединенным с одним из входов управйякадей логической схе мы, с другим входом которой соединен датчик давления 2. Недостаток известного устройства заключается в том, что оно имеет недостаточную точность, надежность и производительность, поскольку не производится регулирование работы очистных сооружений по гранулометрическому составу и спектру осаждаемых в них частиц пыли. Цель изобретения - повышение точности, надежности и производительности технологического процесса. Эта цель достигается тем, что устройство снабжено улиточным пылеуловителем с патрубком, внутри которого размещен регулирукнций орган изменения интенсивности циркуляции потока теплоносителя с сыпучим материалом, причем улиточный пылеуловитель установлен на входе системы очистных сооружёний, а выход управляющей логической схемы соединен через исполнительный механизм с регулирукядим орга- . не улиточного пылеуловителя. На фиг. 1 представлена конструктивная схема устройства; на фиг. 2 - схема образования гранул сыпучего материала (а - с пониженной, б - с повышенной насыпной массой). Устройство содержит резервуар 1 с композицией 2, связанный через нагнотате-льный насос 3 с сушильной башней 4, где происходит сушка сыпучего материала 5, а затем его подача ipaj спортером 6 через вибросито 7, мерную воронку 8, измеритель 9 насыпной массы и элеватор 10 на фасовочный автомат 11. Нагнетательный насос 3 снабжен датчиком 12 давления, а измеритель 9 насыпной массы - выходными датчиками 13 и 14, связанными, с регистратором 15 и с одним из входов электрднного регулятора 16, второй вход которого соединен с задатчиком 17 номинальной массы. Улиточный пылеуловитель 18 снабжен входным г&зоходом 19, с помощью которого пылевидная фракция (пыль) 20 поступает в патрубок 21, внутри которого помещен регулирующий орган 22 изменения интенсивности циркуляции пыли 20, который управляется исполнительным механизмом 23. Поток 24 пыли 20 совместно е теплоносителем 25 поступает через газоход 19 в патрубок 21 улиточного пыле уловителя 18, внутри которого с пом щью регулирующего органа 22 происходит изменение скорости его циркуляции и выпал.ение пыли 20. Форсунки 26 служат для распыления композиции 2 в сушильной башне 4. Шлюзовые заслонки 27 очистных сооружений 28, содержащих емкости 29 и 30,соответственно для крупных и мел ких частиц пыли 20, служат для выпус ка последней непосредственно на тран спортер 6 и через пневмотранспортер 31,управляемый насосом 32, обратно в сушильную башню 4. Управляющая логическая схема 33 соединена своими входами 34 и 35 с электронным регулятором 16 и с датчиком 12 давления насоса 3, а своими выходами 36 и 37 - с нагнетательным насосом 3 и с исполнительным механиз мом 23 регулирующего органа 22 улиточного пылеуловителя 18. Сыпучий материал 5 состоит (фиг,2 из гранул 38, полученных от распьша композиции 2, обволакиваемых крупными частицами 39 пыли 20 (при понижен ной насыпной массе иас) мелкими частицами 40 (при повышенной насыпной массе цус Работа устройства осуществляется следующим образом. Композиция 2 из резервуара 1 подается насосом 3 в сушильную башню 4, Высушенный сыпучий материал 5 транспортером б через вибросито 7, мерную воронку 8 измерителя 9 насыпной массы и элеватор 10 подается на фасовочный автомат 11, Непрерывный поток материала 5, проходящий чарез воронку 8, создает воздействие на измеритель 9 насыпной массы, с датчиков 13 и 14 которого снимается сигнал о величине насыпной массы и об ее изменениях Am,Q,j.. С помощью регистратора 15 производится фиксирование текущего значения насыпной массы , а с помощью электронного регулятора 16 - формирование сигнала управления для насоса. 3, производительность которого меняа значит меняется режим сушки башни 4 и величина насыпной массы тцо1С Пределы управления производительностью насоса 3 определяются оптимальным интервалом давлений на насосе 3, измеряемых датчиком 12 давления. .Отклонение давления Рд за нижний предел снижает производительность устройства, а его отклонение за верхний предел недопустимо по условиям безопасности из-за возможного разрыва трубопроводов. Датчик 12 давления передает свои показания на вход 35 логической схемы 33, которая при выходе давления Рд за нижний или верхний пределы дает сигналы (с выхода 37). на включение исполнительного механизма 23, регулирующего орган 22 улиточного, пылеуловителя 18, управляющего интенсивностью циркуляции потока теплоносителя с сыпучим материалом (пыли 20), который обуславливает требуемую степень дисперсности пыли 20, подаваемой по пневмотранспортеру 31 в сушильную башню 4. При увеличении степени интенсивности циркуляции пыли 20 в улиточном -пылеуловителе 18 (средний медианный) размер частиц пьши 20 в емкости 30 уменьшается и за счет обволакивания гранул 38 сыпучего материала 5 пылевидными более мелкими частицами 40. Насыпная масса m нос сыпучего материала (готового продукта) 5 увеличивается.. При снижении степени интенсивности циркуляции пыли 20 в улиточном уловителе 18 (средний/медианный) размер мелких фракций увеличивается и за счет увеличения количества более крупных обволакивающих частиц 39 насыпная масса m ЦОС сыпучего материала (готового.продукта) 5 уменьшается. Наличие в устройстве для получения сыпучих материалов улиточного пылеуловителя с патрубком, внутри которого размещен регулирующий орган изменения циркуляции потока теплоносителя с сыпучим материалом (пыли), управляемый через исполнительный механизм и логическую схему от измерителя насыпн.ой массы, позволяет значительно увеличить точность, надежность и производительность технологического процесса за счет непосредственного удравления процессом очистки и образования гранул пыли и последукнцей подачи ее Фрак11,ий в требуемые участки технологической линии.

Экспериментальная проверка опытного макета предлагаемого устройства показала на его высокую технико-экономическую эффективность для нефтеперерабатывающей, химической, пищевой и ряда других отраслей народного хозяйства.

Формула изобретения

Устройство для получения потока сыпучих материалов с заданной насыпной массой, содержащее технологическую линию в виде резервуара с композицией, сушильной башни, транспортеров, нагнетательного насоса с датчиком давления, фасовочного автомата и системы очистных сооружений, измеритель насыпной массы с мерной воронкой, выходным датчиком и электрическим регулятором, соединенньом с одним из входов управляющей логичесгб

; I-Ui,i

Гт52

кой схемы, с другим входом которой соединен датчик давления, о т л и -чающееся тем, что, с целью повьииения точности, надежности и производительности технологического процесса, оно снабжено улиточным пылеуловителем с патрубком, внутри которого размещен регулирующий орган изменения интенсивности циркуляции потока теплоносителя с сыпучим материалом, причем улиточный тллеуловитёль

o установлен на входе системы очистных сооружений, а выход управляющей логической схемы соединен через йспол-нительный механизм с регулирующим органом улиточного пылеуловителя.

5

Источники информации, принятые во внимание при экспер нзе

.1. Авторское свидетельство СССР № 510651, кл. G 01 G 11/02, 1974.

,2. Авторское свидетельство СССР 690315, кл. G 01 G 11/02, 1977, (прототип).

a

ю

3

Ut

г/

13Л «

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения синтетического моющего порошка | 1980 |

|

SU920067A1 |

| Устройство для получения потока сыпучих материалов с заданной плотностью | 1977 |

|

SU690315A1 |

| Устройство для получения потока сыпучих материалов с заданной плотностью | 1979 |

|

SU872968A2 |

| Устройство для получения синтетического моющего порошка | 1978 |

|

SU787454A1 |

| Устройство для регулирования насыпной плотности сыпучего материала в потоке | 1978 |

|

SU714161A1 |

| Устройство для измерения и регулирования насыпного веса сыпучих материалов в потоке | 1974 |

|

SU510651A1 |

| Устройство для измерения и регулирования насыпной плотности сыпучих материалов в потоке | 1977 |

|

SU655905A1 |

| Устройство для получения сыпучих материалов в потоке с заданными физико- техническими свойствами | 1979 |

|

SU777463A1 |

| Устройство для непрерывной сушки материалов | 1986 |

|

SU1390496A1 |

| Устройство для получения и расфасовки сыпучих материалов с весовым контролем массы | 1982 |

|

SU1070429A1 |

Авторы

Даты

1981-11-23—Публикация

1980-03-25—Подача