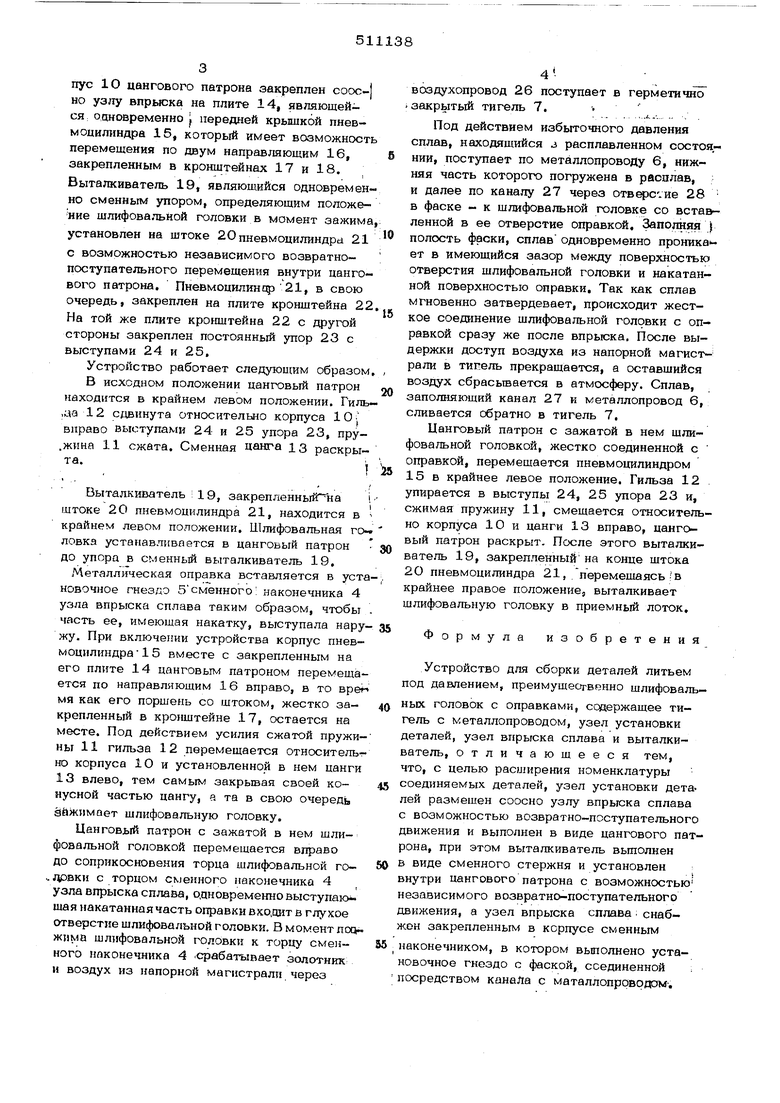

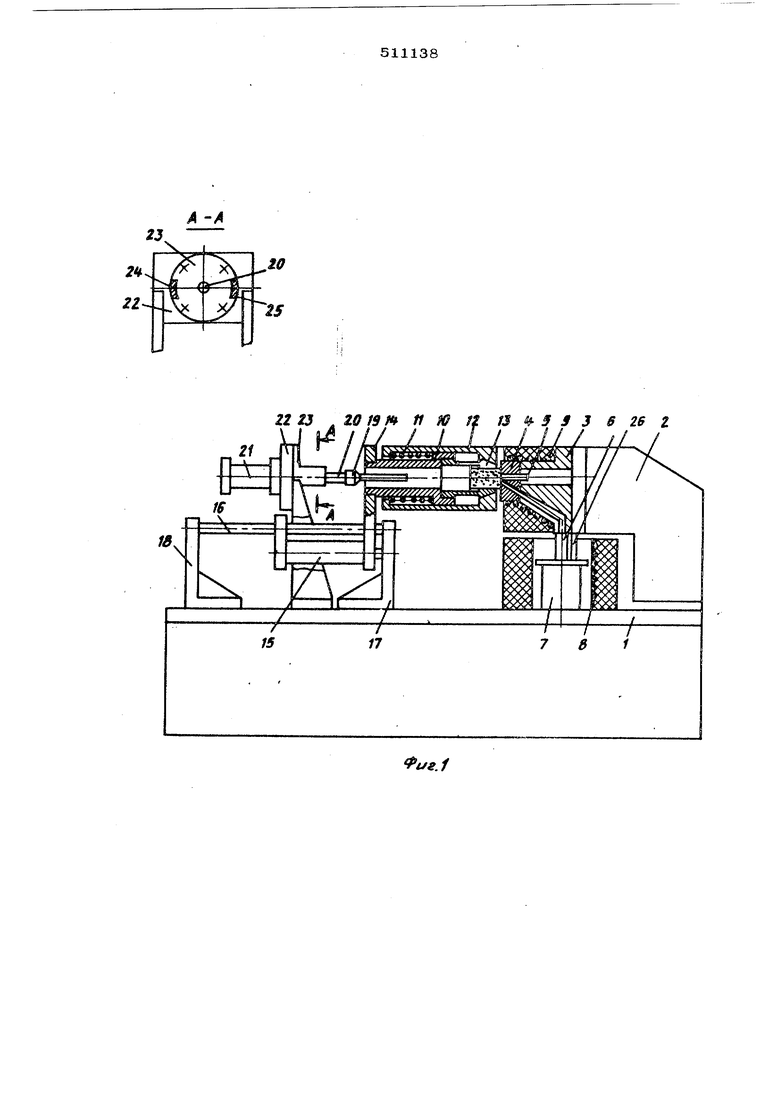

Изобретение относится к машиностроению и может быть использовано при сборке малогабаритных деталей типа шлифовапь ной головки и onpaBKHg литьем под давлением. Известна машина для узловой сборки ма .логабарйтных деталей содержащая разъемные формы для установки изцелия, тигель с металлопроводом, узел впрыска сплава и выталкиватели отливок. Наличие разъемных форм, изготовленных с высокой точностью, затрудняет увеличение номенклатуры соединяемых изделий. С целью обеспечения возможности соеди нения деталей различных типоразм еров и , конфигураций, установка деталей осуществляется в цанговом патроне, размещенном соосно узлу впрыска сплава с возможностью возвратно-поступательного движения, а узел впрыска снабжен установленным в корпусе сменным наконечником, в котором вьтолне но установочное гнездо с фаской, соединенной с металлопроводом5 при этом выталкиватель установлен внутри цангового патрона и служит, кроме того упором для шлифовальвой головки в момент ее зажима. На фигэ 1 показано предлагаемое устройств о обший вид и разрез по на фиг, 2 узел впрыска сплава с тиглем и ме- таплопроводом На плите 1 устройства установлен кронштейн 2 с закрепленным на нем узлом впрыска сплава. В корпусе 3 узла впрыска закреплен сменный наконечник 4, снабженный установочным гнезаом 5 для установки, напримерг оправки шлифовальной головки. осредством металлопровода 6 узел впрыска плава соещшен с тиглем 7, установленным в агревателе 8, подперживаюшим в расплавленом состоянии сплав в тигле во время работы танка. На выступающей части корпуса 3 узла впрыска сплава установлен нагреватель 9, обеспечивающий нагрев узла до требуемой температуры. Узел установки шлифовальной головки представляет цанговый патрон, состоящий из корпуса 10 подпружиненной пружиной 11 гильзы 12 и установленной в гнезде корпуса сменной цанги 13, Корпус 10 цангового патрона закреплен соосно узпу впрьюка на плите 14, являющейся одновременно | передней крышкой пневмоцилиндра 15, который имеет возможность перемещения по двум направ;шющим 16, закрепленным в кронштейнах 17 и 18. Выталкиватель 19, являющийся одновременно сменным упором, определяющим положение шлифовальной головки в момент зажима установлен на штоке 20пневмоцилиндра 21 с возможностью независимого возвратнопоступательного перемещения внутри цангового патрона. Пневмоцилинф 21, в свою очередь, закреплен на плите кронштейна 22 На той же плите кpo ЩIтeйнa 22 с другой стороны закреплен постоянный упор 23 с выступами 24 и 25, Устройство работает следзгющим образом В исходном положении цанговый патрон находится в крайнем левом положении. Гиль ,уа 12 сдвинута относительно корпуса 10 вправо выступами 24 и 25 упора 23, пру.жика 11 сжата. Сменная цанга 1 з раскрыВыталкиватель : 19, закрепленный 1на штоке 20 пневмоцилиндра 21, находится в крайнем левом положении. Шлифовальная го ловка устанавливается в цанговый патрон до упора в сменный выталкиватель 19. Металлическая оправка вставляется в уст ковочное гнездо 5сменного наконечника 4 узла впрыска сплава таким образом, чтобы часть ее, имеющая накатку, выступала нару жу. При включении устройства корпус пневмоцилиндра 15 вместе с закрепленным на его плите 14 цанговым патроном перемеща ется по направляющим 16 вправо, в то вреи мя как его поршень со штоком, жестко закрепленный в кронштейне 17, остается на месте. Под действием усилия сжатой пружи- ны 11 гильза 12 перемещается относительг но корпуса 10 и установленной в нем цанги 13 влево, тем самым закрьюая своей конусной частью цангу, а та в свою очередь ййжямает шлифовальную головку. Цанговый патрон с зажатой в нем шлифовальной головкой перемещается вхфаво до соприкосновения торца шлифовальной го.дрвки с торцом сменного наконечника 4 узла впрыска сплава, одновременно выступаю щая накатанная часть оправки ахо,цит в глухое отверстие шлифовальной головки. В момент nooi жлма шлифовальной головки к торцу сменного наконечника 4 .срабатывает золотник и воздух из напорной магистрали через 4 . воздухопровод 26 поступает в герметично закрытый тигель 7. Под действием избыточного давления сплав, находящийся j расплавленном состоянии, поступает по металлопроводу 6, нижняя часть которого погружена в расплав, и далее по каналу 27 через отверс.ие 28 в фаске - к шлифовальной головке со встав ленной в ее отверстие оправкой. Заполняя j полсхзть фаски, сплав одновременно проникает в имеющийся зазор между поверхностью отверстия шлифовальной головки и накатанной поверхностью оправки. Так как сплав мгновенно затвердевает, происходит жесткое соединение шлифовальной головки с оправкой сразу же после впрыска. После выдержки доступ воздуха из напорной магистрали в тигель прекращается, а оставшийся воздух сбрасьтается в атмосферу. Сплав, заполняющий канал 27 и металлопровод 6, сливается обратно в тигель 7. Цанговый патрон с зажатой в нем шлифовальной головкой, жестко соединенной с оправкой, перемешается пневмоцилиндром 15 в крайнее левое положение. Гильза 12 упирается в выступы 24, 25 упора 23 и, сжимая пружину 11, смещается относительно корпуса 10 и цанги 13 вправо, цанговый патрон раскрыт. После этого выталкиватель 19, закрепленный на конце штока 20 пневмоцилиндра 21, перемещаясь в крайнее правое положение, выталкивает шлифовальную головку в приемный лоток. Формула изобретения Устройство для сборки деталей литьем под давлением, преимущественно шлифовальных головок с оправками, содержащее тигель с металлопроводом, узел установки деталей, узел впрыска сплава и выталкиватель, отли чающееся тем, что, с целью расширения номенклатуры соединяемых деталей, узел установки деталей размешен соосно узлу впрыска сплава с возможностью возвратно-поступательного движения и выполнен в виде цангового патрона, при этом выталкиватель вьшолнен в виде сменного стержня и установлен внутри цангового патрона с возможностью независимого возвратно-поступательного движения, а узел впрыска сплава ; снабжен закрепленным в корпусе сменным наконечником, в котором выполнено установочное гнездо с фаской, соединенной посредством канаЛа с маталлопроводом-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

| Универсальное приспособление для установки заготовок к профиленакатному станку | 1980 |

|

SU887055A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| УСКОРИТЕЛЬНАЯ ГОЛОВКА | 2000 |

|

RU2185936C2 |

| Устройство для крепления и смены оптических головок лазерных технологических комплексов | 1990 |

|

SU1796384A1 |

| Устройство для удаления центрового остатка на обрабатываемой детали | 1991 |

|

SU1813588A1 |

| Малогабаритное устройство для восстановления полимерных вкладышей шаровых соединений | 2017 |

|

RU2659273C1 |

| Устройство для сборки резьбовых соединений | 1982 |

|

SU1034889A1 |

| Установка литья под низким давлением | 1980 |

|

SU899260A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

22 23 20f9ff t1 11 13 s 3 s 3 III//

.f 6 26 г 11

Авторы

Даты

1976-04-25—Публикация

1974-03-25—Подача