1

Изобретение относится к металлургии, в частности к конструкции установок литья под низким давлением.

Известна установка литья под низким давлением, состоящая из корпуса, тигля, кокиля, металлопровода, нагревательных элементов, газовой системы. Установка оборудована кокилем с горизонтальным разъемом полуформ и пневматическим или гидравлическим устройством подрыва отливок с размещением узлов захвата отливок внутри кокиля 1.

Однако это усложняет конструкцию кокиля, а непосредственный захват отливки устройством подрыва часто приводит к повреждению от.г|ивок, так как усилия подрыва передаются через отливку. Для ликвидации повреждения отливок в них выполняются специальные технологические приливы, что приводит к увеличению металлоемкости отливок. На этих установках можно получать толь.ко отливки типа плит и невозможно получать объемные отливки с применением стержней.

Наиболее близкой к изобретению по технической сущности является установка литья под низки.м давлением, содержащая установленный в корпусе тигель с металлопроводом, головная часть которого выполнена в виде фланца, взаимодействующего с эле.ментом подъема опорного кольца, снабженным рычагами поворота 2 .

5Недостатки известной установки - сложность конструкции и ненадежность ее в работе.

Цель изобретения - упрощение конструкции и повышение надежности установки

д в работе.

Цель достигается тем, что в установке литья под низким давлением, содержащей установленный в корпусе тигель с металлопроводом, головная часть которого выполнена в виде фланца, взаимодействующего с

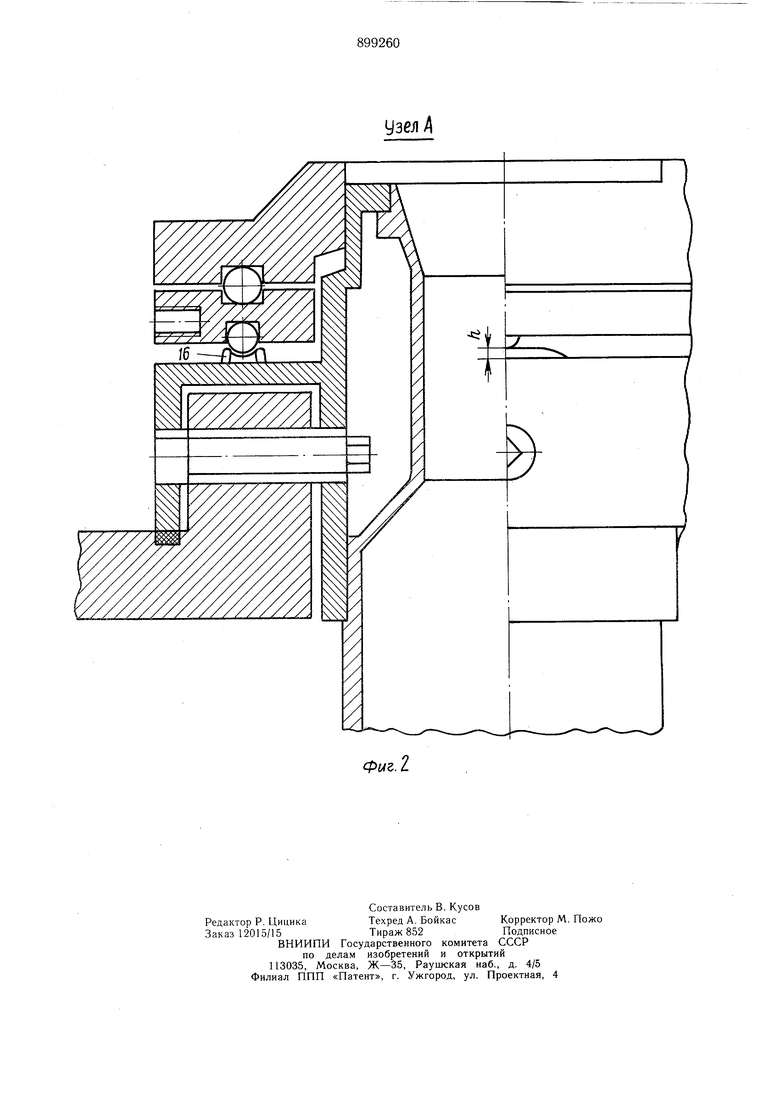

15 элементом подъема опорного кольца, снабженным рычагами поворота, элемент подъема опорного кольца выполнен в виде шайбы, поверхность которой, обращенная к фланцу, выполнена с гнезда.ми, снабженными шариками, а на поверхности фланца соответственно выполнены подъемные желоба. Такое выполнение обеспечивает упрощение конструкции и повышение надежности в работе за счет исключения резьбовых соединений в узле, находящемуся под действием noBbiujeHHbix температур, и исключения фиксаторов крепления фланца к крышке в труднодоступном месте. На фиг. 1 изображена установка, общий вид; на фиг. 2 - узел А на фиг. 1. Установка включает корпус 1, в который помещен тигель 2 и нагревательные элементы 3. Полость тигля 2 сообщена с газовой системой 4, проходящей через крышку 5. На крышке 5 установлены полуформы 6 и 7 кокиля с механизмами 8 их перемещения. На фланце 9 металлопровода10 установлена шайба 11 с рычагами 12 и опорным подшипником 13 или щариками. На подп ипник 13 установлено опорное кольцо 14, которое поднимается при подъеме шайбы 11 посредством шариков 15, перемещающихся в подъемных -желобах 16. Один из рыча1Ч)в 12 шайбы 11 соединен со штоком п} евмоцилиндра 17 поворота шайбы 11. С целью исключения проворота металлопровода СИ соединен с крышкой 5 шпильками 18. Подъем желобов 16 составляет 2-3 мм, что достаточно для отделения прессостат-, ка от металлопровода; Установка работает следуюпхим образом. В тигель 2, установленный в корпусе 1, заливают жидкий металл, температура которого поддерживается на заданном уровне за счет нагревательных элементов 3. Корпус I закрывают крышкой 5 со смоптированпыми на пей устройствами: полуформами 6 и 7 кокиля, механизмами 8 перемещения нолуфор.м, фланцем 9, соединенны.м с металл.опроводом 10, пневмоцилиндром 17, шток которого соединен с рычагом 12 шайбы И. При подаче газа из газовой системы 4 внутрь корпуса 1 над поверхностью металла создается избыточное давление, за счет которого металл по металлопроводу 10 поднимается в нолуформы 6 и 7 кокиля. После заливки полуформ кокиля снимают давление внутри корпуеа 1, полуформы отводят от отливки механизмами 8 их перемещеиия. Отливку снимают с установки. В случае примораживания прессостатка отливки в металлопроводе производят поворот njaH6b 11, установленной на фланце таким образом, что шарики 15 перемещаются по желобам 16. Поворот производят рычагом 12 при помощи пневмоцилиндра 17. Г1-ри этом усилие поворота через опорный подшипник 13 передается на опорное кольцо 14, которое имеет поступательное вертикальное перемещение и упирается в расширенную часть прессостатка, производя его выпрессовывание (подрыв) из металлопроБода вместе с отливкой. После этого отливка вместе с прессостатком свободно снимается с установки без ее повреждения. Внедрение предлагаемой установки литья под низким давлением с вертикальным разъемо.м полуформ кокиля позволяет снизить трудоемкость удаления нрессостатка в.месте с отливкой в случае его примерзания в металлопроводе без нарушения и,икла работы установки, без повреждения отливки и без усложнения конструкции кокиля. Узел подрыва прессостатка более прост по конструкции и надежен в работе. Формула изобретения Установка литья под низким давлением, содержащая установленньш в корпусе тигель с металлопроводом, головная часть которого выполнена в виде фланца, взаимодействуюп его с эле.мептом нодъе.ма опорного кольца, снабженным рычагами гюворота, отличающаяся. ге, что, с целью упроще -шя конструкции и повышения надежности в )аботе, элемент подъема опорного кольца выполнен в виде щайбы, поверхность которой, обращенная к фланцу, выполнена с гнездами, снабженными шариками, а на поверхности фланца соответственно выполнены нодъемные желоба. Источники информации, принятые во aHnMaHH-e при экспертизе 1.Патент США № 3899021, кл. 64-306, 1976. 2.Авторское свидетельетво СССР по заявке № 2720650/02, кл. В 22 D 18/04, 1979.

УзелД

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка литья под низким давлением | 1979 |

|

SU793715A1 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1971 |

|

SU425729A1 |

| Машина для литья под низким давлением | 1980 |

|

SU900969A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-12—Подача