1

Изобретение относится к очистке отливок и может быть использовано для очистки (обрубки), удаления и заварки дефектов на стальных и чугунных отливках в очистных отделениях литейных цехов.

Известные установки, содержащие приводную планшайбу с рабочими позициями, по периметру которой на фундаменте размещены зоны, включающие пост воздушно-дуговой обработки.

Цель изобретения - повысить производительность установки.

Это достигается тем, что рабочие позиции выполнены В виде подъемно-поворотных столов, а установка оснащена электроконтактным узлом, размещенным под планшайбой в зоне воздушно-дуговой обработки и выполненным В виде пневмокамеры со штоком, поочередно взаимодействующим с подъемно-поворотными столами.

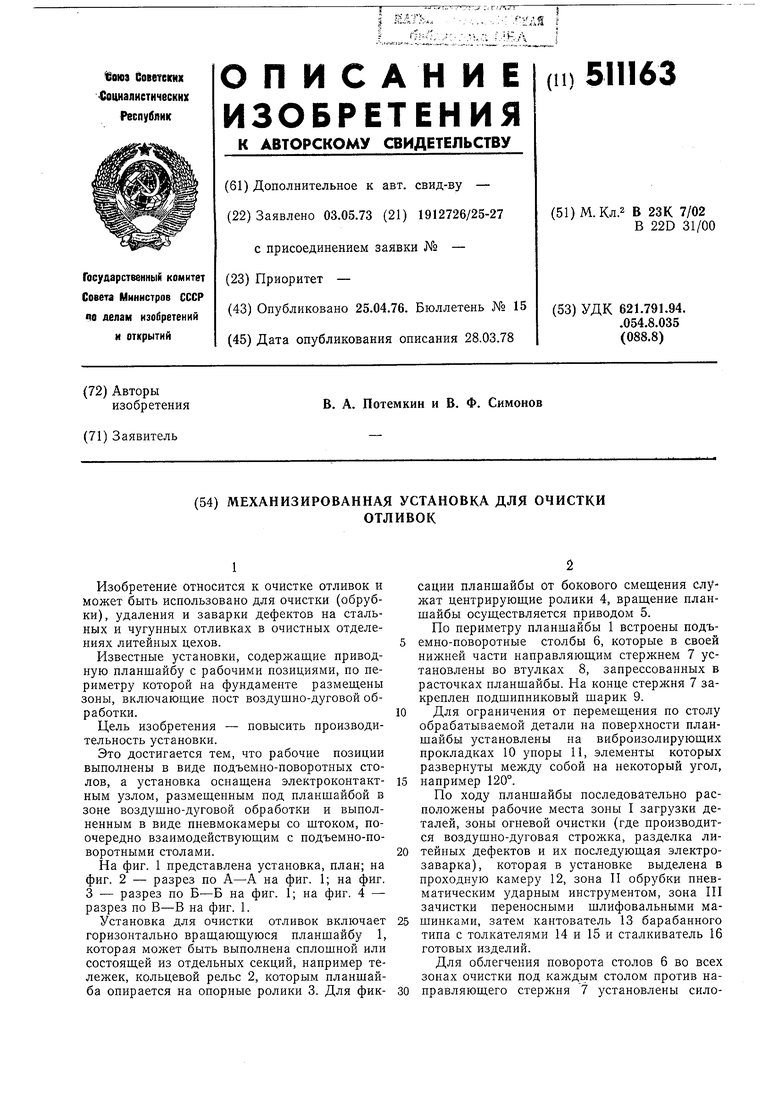

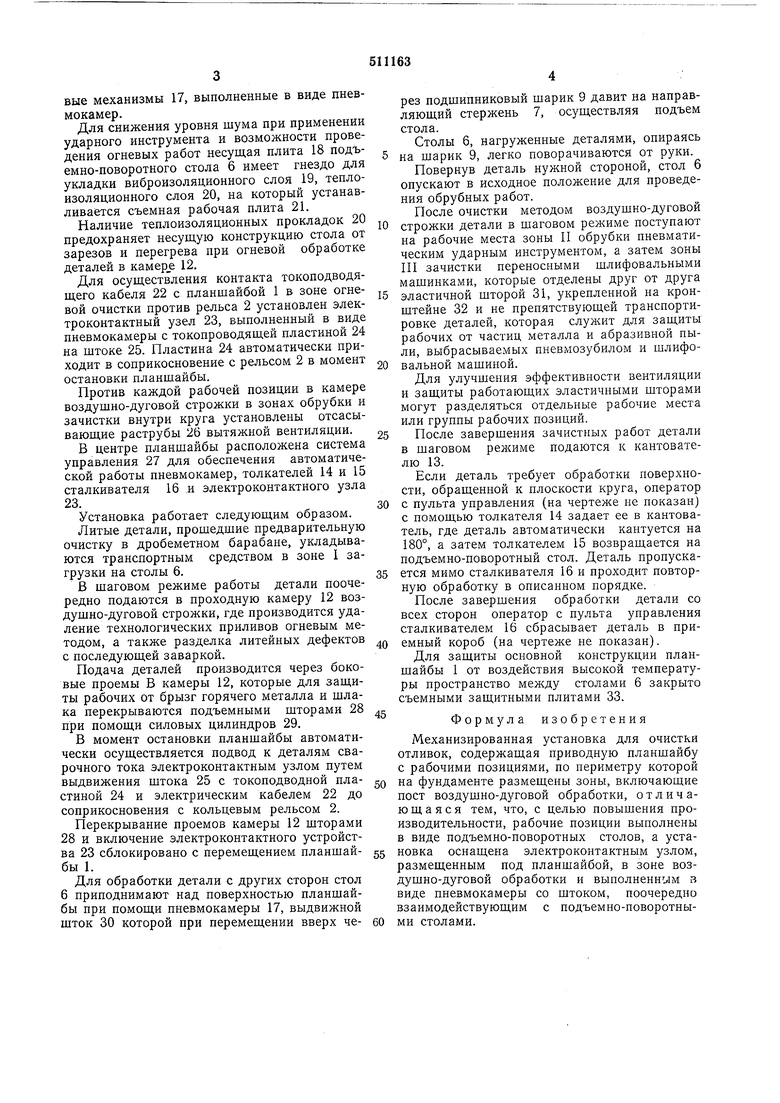

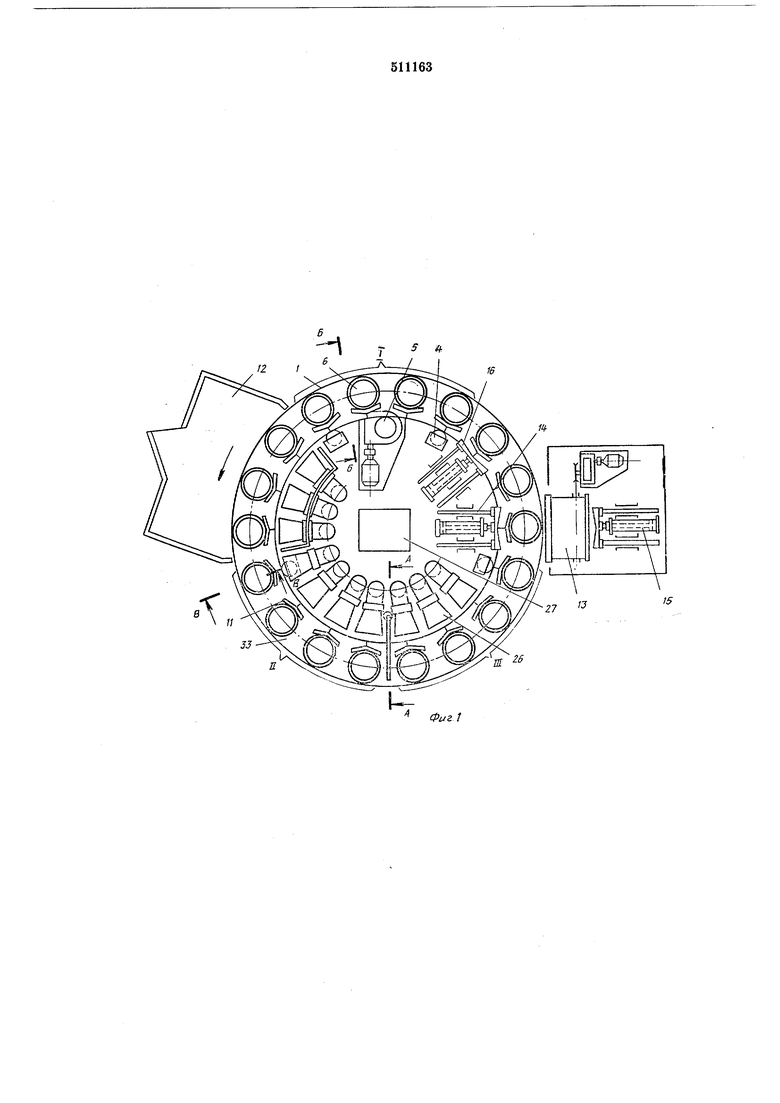

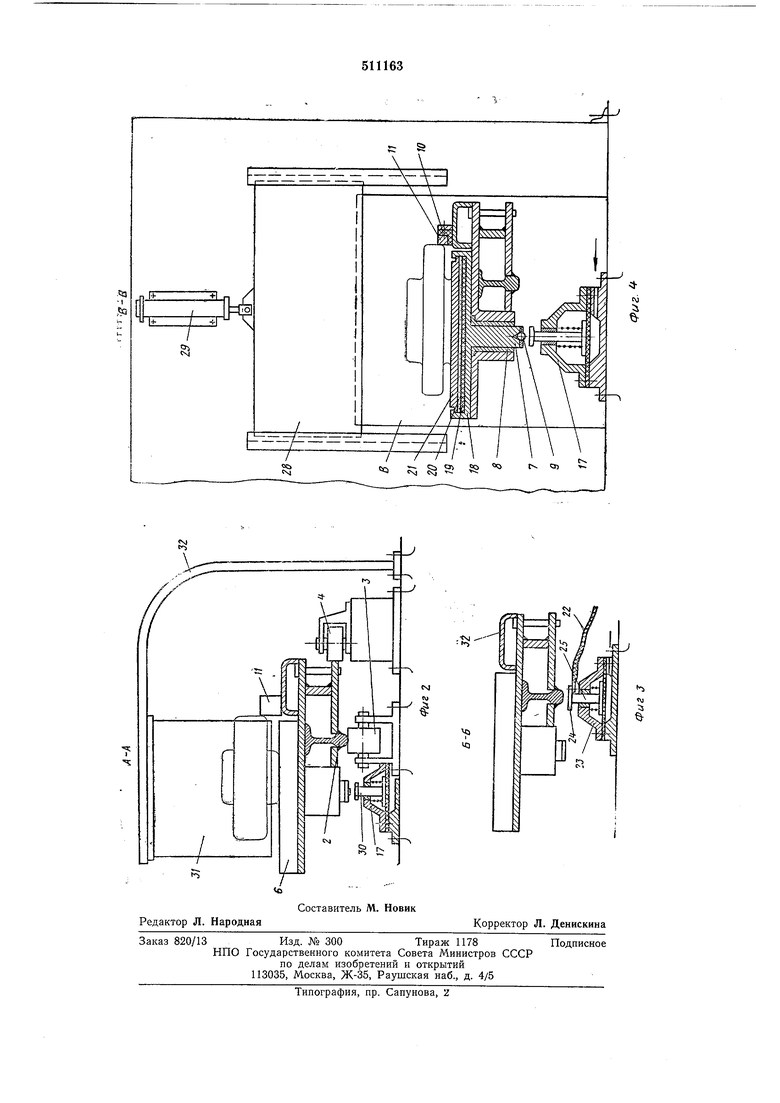

На фиг. 1 представлена установка, план; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - разрез по В-В на фиг. 1.

Установка для очистки отливок включает горизонтально вращающуюся планщайбу 1, которая может быть выполнена сплошной или состоящей из отдельных секций, например тележек, кольцевой рельс 2, которым планшайба опирается на опорные ролики 3. Для фиксации планшайбы от бокового смещения служат центрирующие ролики 4, вращение планшайбы осуществляется приводом 5. По периметру планшайбы 1 встроены подъемно-поворотные столбы 6, которые в своей нижней части направляющим стержнем 7 установлены ВО втулках 8, запрессованных в расточках планшайбы. Иа конце стержня 7 закреплен ПОДШИПНИКОВЫЙ шарик 9.

Для ограничения от перемещения по столу обрабатываемой детали на поверхности планшайбы установлены на виброизолирующих прокладках 10 упоры И, элементы которых развернуты между собой на некоторый угол,

например 120°.

По ходу планшайбы последовательно расположены рабочие места зоны I загрузки деталей, зоны огневой очистки (где производится воздушно-дуговая строжка, разделка литейных дефектов и их последующая электрозаварка) , которая В установке выделена в проходную камеру 12, зона II обрубки пневматическим ударным инструментом, зона П1 зачистки переносными щлифовальными машинками, затем кантователь 13 барабанного типа с толкателями 14 и 15 и сталкиватель 16 ГОТОВЫХ изделий.

Для облегчения поворота столон 6 во всех зонах очистки под столом против направляющего стержня 7 установлены силовые механизмы 17, выполненные в виде пневмокамер. Для снижения уровня шума при применении ударного инструмента и возможности проведения огневых работ несущая плита 18 подъемно-поворотного стола 6 имеет гнездо для укладки виброизоляционного слоя 19, теплоизоляционного слоя 20, на который устанавливается съемная рабочая плита 21. Наличие теплоизоляционных прокладок 20 предохраняет несущую конструкцию стола от зарезов и перегрева при огневой обработке деталей в камер е 12. Для осуществления контакта токоподводящего кабеля 22 с планшайбой 1 в зоне огневой очистки против рельса 2 установлен электроконтактный узел 23, выполненный в виде пневмокамеры с токопроводящей пластиной 24 на штоке 25. Пластина 24 автоматически приходит в соприкосновение с рельсом 2 в момент остановки планшайбы. Против каждой рабочей позиции в камере воздушно-дуговой строжки в зонах обрубки и зачистки внутри круга установлены отсасывающие раструбы 26 вытяжной вентиляции. В центре планшайбы расположена система управления 27 для обеспечения автоматической работы пневмокамер, толкателей 14 и 15 сталкивателя 16 и электроконтактного узла 23. Установка работает следующим образом. Литые детали, прошедшие предварительную очистку в дробеметном барабане, укладываются транспортным средством в зоне 1 загрузки на столы 6. В шаговом режиме работы детали поочередно подаются в проходную камеру 12 воздушно-дуговой строжки, где производится удаление технологических приливов огневым методом, а также разделка литейных дефектов с последующей заваркой. Подача деталей производится через боковые проемы В камеры 12, которые для защиты рабочих от брызг горячего металла и шлака перекрываются подъемными шторами 28 при помощи силовых цилиндров 29. В момент остановки планшайбы автоматически осуществляется подвод к деталям сварочного тока электроконтактным узлом путем выдвижения штока 25 с токоподводной пластиной 24 и электрическим кабелем 22 до соприкосновения с кольцевым рельсом 2. Перекрывание проемов камеры 12 шторами 28 и включение электроконтактного устройства 23 сблокировано с перемещением планшайбы 1. Для обработки детали с других сторон стол 6 приподнимают над поверхностью планщайбы при помощи пневмокамеры 17, выдвижной щток 30 которой при перемещении вверх через подщипниковый шарик 9 давит на направляющий стержень 7, осуществляя подъем стола. Столы 6, нагруженные деталями, опираясь на шарик 9, легко поворачиваются от руки. Повернув деталь нужной стороной, стол 6 опускают в исходное положение для проведения обрубных работ. После очистки методом воздушно-дуговой строжки детали в шаговом режиме поступают на рабочие места зоны II обрубки пневматическим ударным инструментом, а затем зоны III зачистки переносными шлифовальными машинками, которые отделены друг от друга эластичной шторой 31, укрепленной на кронштейне 32 и не препятствующей транспортировке деталей, которая служит для защиты рабочих от частиц металла и абразивной пыли, выбрасываемых пневмозубилом и шлифовальной машиной. Для улучшения эффективности вентиляции и защиты работающих эластичными шторами могут разделяться отдельные рабочие места или группы рабочих позиций. После завершения зачистных работ детали в шаговом режиме подаются к кантователю 13. Если деталь требует обработки поверхности, обращенной к плоскости круга, оператор с пульта управления (на чертеже не показан) с помощью толкателя 14 задает ее в кантователь, где деталь автоматически кантуется на 180°, а затем толкателем 15 возвращается на подъемно-поворотный стол. Деталь пропускается мимо сталкивателя 16 и проходит повторную обработку в описанном порядке. После завершения обработки детали со всех сторон оператор с пульта управления сталкивателем 16 сбрасывает деталь в приемный короб (на чертеже не показан). Для защиты основной конструкции планшайбы 1 от воздействия высокой температуы пространство между столами 6 закрыто ъемными защитными плитами 33. Формула изобретения Механизированная установка для очистки тливок, содержащая приводную планшайбу рабочими позициями, по периметру которой а фундаменте размещены зоны, включающие ост воздушно-дуговой обработки, отличаш а я с я тем, что, с целью повышения прозводительности, рабочие позиции выполнены виде подъемно-поворотных столов, а устаовка оснащена электроконтактным узлом, азмещенным под планшайбой, в зоне возушно-дуговой обработки и выполненным в иде пневмокамеры со штоком, поочередно заимодействующим с подъемно-поворотныи столами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Устройство для зажима заготовки | 1980 |

|

SU929320A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС | 1973 |

|

SU389155A1 |

| Полуавтоматическая линия для окончательной обработки, сборки и контроля блок-картеров двух типоразмеров двигателей внутреннего сгорания | 1973 |

|

SU443745A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ЧУШЕК МЕТАЛЛА В ПАКЕТ | 1990 |

|

RU2025426C1 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| Многопозиционный автомат для многосторонней обработки деталей | 1983 |

|

SU1110608A1 |

| ПОТОЧНАЯ ЛИНИЯ СВАРКИ И РЕМОНТА РЕЛЬСОВ | 1972 |

|

SU338326A1 |

| СТАНОК ДЛЯ ЗАЧИСТКИ ОБЛОЯ | 1968 |

|

SU212506A1 |

Авторы

Даты

1976-04-25—Публикация

1973-05-03—Подача