(5) УСТРОЙСТВО ДЛЯ ЗАЖИМА ЗАГОТОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для зачистки отливок | 1981 |

|

SU975199A1 |

| Устройство загрузки станка для зачистки отливок | 1990 |

|

SU1731408A1 |

| ВЫБИВНАЯ РЕШЕТКА ДЛЯ ОТЛИВОК | 1991 |

|

RU2015841C1 |

| Полуавтоматическая линия для зачистки отливок | 1987 |

|

SU1503995A1 |

| Манипулятор для зачистки наружных поверхностей отливок | 1981 |

|

SU997977A1 |

| Поточно-механизированная линия очистки и зачистки отливок | 1987 |

|

SU1489923A1 |

| Поточная механизированная линия окончательной зачистки отливок | 1975 |

|

SU616116A1 |

| Устройство для зачистки литейных заливов на симметричных отливках | 1987 |

|

SU1468655A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1973 |

|

SU376211A1 |

| Автоматическая линия обрубки отливок | 1979 |

|

SU856654A1 |

1

зоОретение относится к литейному производству, а точнее к устройствам для замисткй отливок, и может быть использовано при абразивной зачистке вtливoк в обрубных отделениях литейных цехов.

Как правило, при индивидуальном и мелкосерийном производстве очистка отливок производится вручную с использованием кранов для кантовки отливок, а это трудоемкий и малопроизводительный процесс. Поэтому для повышения производительности в обрубных цехах или в обрубных отделениях литейных цехов необходимы устройства для механизированной зачистки отливок различной конфигурации.

Известен станок для обработки отливок, оборудованный рабочим инструментом, перемещающимся в трех координатных направлениях. Инструмент укрепляется в продольно подвижной бабке, вертикально перемещающейся по стойке, которая в свою очередь может

передвигаться по горизонтальной станине, а все три привода непрерывно управляются ручным манипулятором. Кроме того, для установки обрабатываемой детали под необходимым углом на станке применен поворотный стол со сферическим подпятником и домкратами, расположенными по его краям l.

К недостаткам станка следует отнести; необходимость закрепления детали на накло.нном столе и невозможность обработки пове(хностей деталей, расположенных вблизи стола, так как не исключено задевание инструментом поверхности стола.

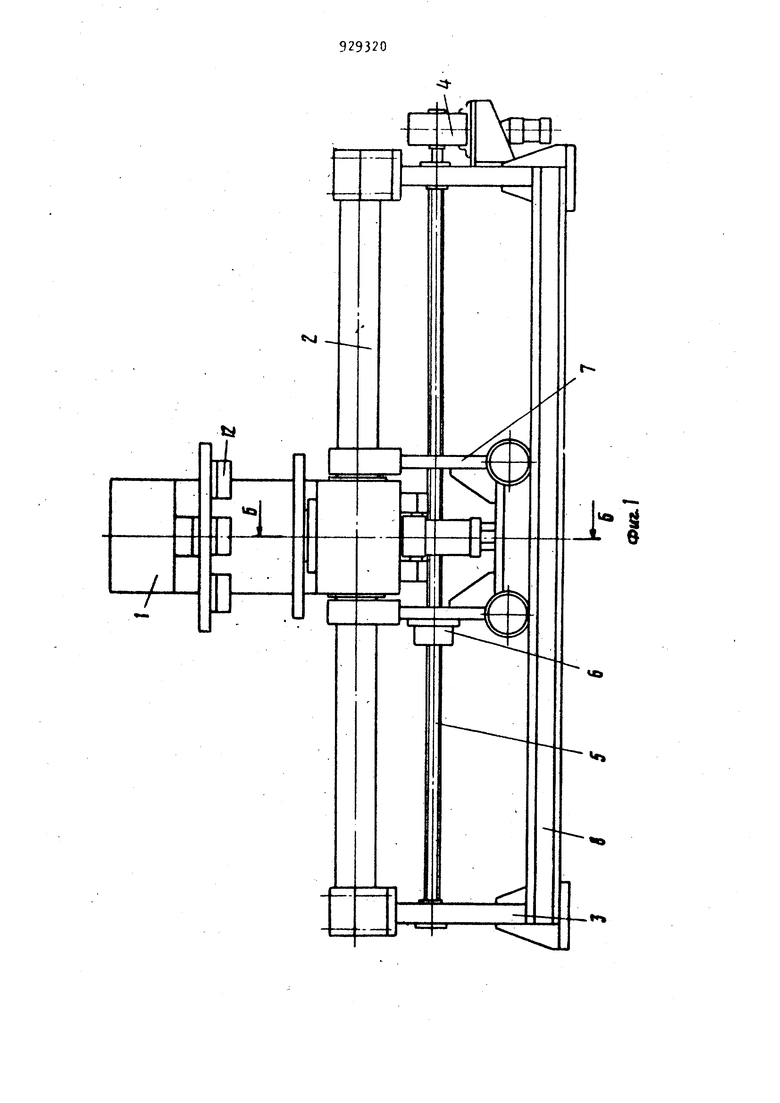

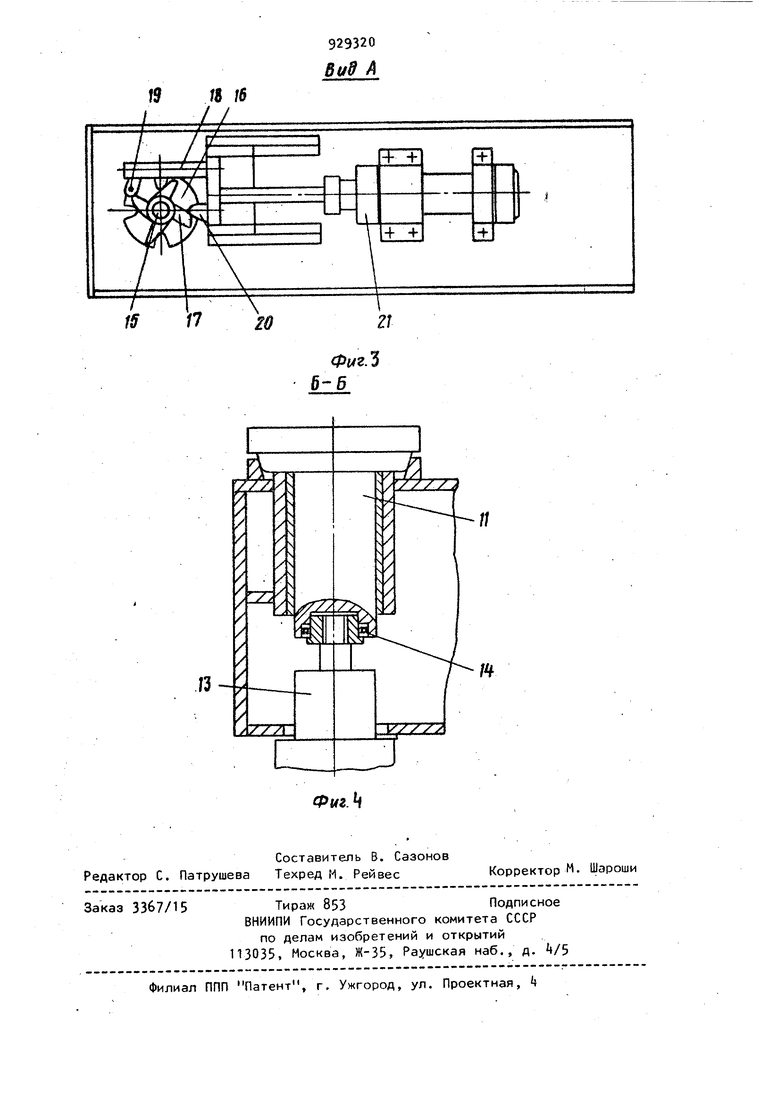

Наиболее близким к предлагаемому по технической сущности является полуавтомат для обработки отливок,содержащий вращающийся стол и меха20низм зай(има отливки на вращающемся столе, представляющий собой призму, связанную с пневмоцилиндром. Усилием пневмоцилиндра и призмой отливка прижимается к столу, на котором она базируется 1,2. Недостаток известной конструкции полуабтомата для обработки отливок заключается в том, что невозможна зачиЕТка отливок сложной конфигурации и Нецилиндрической формы. Другим недостатком известной кон струкции полуавтомата для обработки отливок является то, что отсутствуе фиксация отливки в определенном пол жении относительно инструмента. Цель изобретения - повышение про изводительности за счет расширения технологических возможностей устройства. Поставленная цель достигается те что устройство для зажима заготовки содержащее диаметрально расположенные стол и механизм прижима заготовки к столу, привод вращения заготовки, согласно изобретению, снабжено скобой, связывающей стол и механизм прижима заготовки к столу, которая установлена на цилиндрической направляющей с возможностью продольного перемещения и поворота относитель но ее оси, а механизм прижима заготовки к столу связан с приводом вращения через копировальное устройство. Такое конструктивное выполнение устройства позволяет повысить производительность благодаря тому, что обеспечивается обработка без переустановки заготовок различной конфигурации. Это достигается за счет воз можности перемещения заготовки вдоль устройства абразивной зачистки, так как скоба имеет возможность продольного перемещения относительно оси направляющей, наклона заготовки, так как скоба может поворачиваться относительно оси направляющей, и поворот заготовки по заданному режиму, так как механизм прижима заготовки к сто лу связан с приводом его вращения через копировальное устройство. В результате этого становится возможным быстро закреплять, перемещать, поворачивать и фиксировать отливки в определенном, удобном для обработки, положении относительно инструмен та или оси станка. Нафиг. 1 изображено устройство для заготовки; на фиг. 2 то же, вид сбоку; на фиг. 3 вид Л на фиг. 2; на фиг. k - разрез Б-Б на фи г. 1 . Устройство для зажима заготовки состоит из скобы 1, установленной на цилиндрической направляющей 2, закрепленной на стойках 3 и имеющей продольное перемещение от привода k через винт 5 и гайку 6, закрепленную на тележке 7, передвигающейся по рельсам 8, жестко связанным со стойками 3. Наклон скобы 1 вокруг оси направляющей 2 осуществляется гидроцилиндром 9, установленным на тележке 7 и связанным со скобой 1 осью 10. Скоба 1 несет на себе диаметрально расположенные подъемный стол 11 и призмы 12 для зажима отливок. Подъем стола осуществляется гидроцилиндром 13 (фиг. k) через упорный подшипник 1. Призмы 12 (фиг. 2) установлены на одном валу 15 (фиг. 3) с делительным диском 16 и храповиком 17, которые через толкатель 18 с рычагом 19 и фиксатор 20 связаны с гидроцилиндром поворота отливки 21. Устройство работает следующим образом. Отливку, уложенную на стол 11, гидроцилиндр 13 поджимает к призмам 12. Привод 4 через винт 5 и гайку 6, закрепленную на тележке 7 передвигает ее по рельсам 8, тем самым перемещая скобу 1 с отливкой по цилиндрической направляющей 2. Гидроцилиндр 9 (фиг. 2), установленный на тележке 7 и связанный осью 10 со скобой 1, поворачивает ее вокруг оси цилиндрической направляющей 2. Гидроцилиндр .21 (фиг. 3), воздействуя на толкатель 18 с рычагом 19, вращает храповик 17, который, в свою очередь, поворачивает вал 15 вместе с призмами 12, зажимающими отливку, тем самым поворачивая ее. По мере поворота храповика 17 фиксатор 20 входит в паз делительного диска 16 и прекращает поворот отливки. Таким образом добиваются удобного расположения отливки при ее зачистке. Раскрепление отливки осуществляется в обратном порядке. Далее цикл повторяется. Предложенное устройство для зажима заготовки по сравнению с известными образцами аналогичного оборудования позволяет повысить уровень механизации обрубных и зачистных работ в обрубных отделениях литейных цехов, а также производительность труда на обрубке отливок, снизить трудоемкость обрубки.

Формула изобретения .

Устройство для зажима заготовки, содержащее диаметрально расположенные стол и механизм прижима заготовки к столу, привод вращения заготовки, отличающееся тем, что, с целью повышения производительности за счет расширения технологических возможностей устройства, оно снабжено скобой, связывающей стол и

механизм прижима заготовки к столу, которая установлена на цилиндрической направляющей с возможностью продольного перемещения и поворота относительно ее оси, а механизм прижима заготовки к столу связан с приводом вращения через копировальное устройство.

Источники информации, принятые во внимание при экспертизе

2,Санков И.И., Зибенберг А.И. Механизация и автоматизация абразивной, обработки отливок. М., Машиностроение, 1972, с. 178.

Авторы

Даты

1982-05-23—Публикация

1980-10-27—Подача