1

Изобретение относится к области станкостроения и предназначено для окончательной обработки, сборки и контроля блок-картеров двух типоразмеров двигателей внутреннего сгорания.

Известна автоматическая линия, выполненная в виде трех параллельных потоков, двух основных рабочих потоков и одного вспомогательного, расположенного между ними и обслуживаемого двумя поперечпыми транснортерами с направленными навстречу одна другой собачками, попеременно связывающими вспомогательный транспортер с одним из рабочих.

В такой автоматической линии, однако, много времени затрачивается на перегрузку с рабочих трапснортеров на вспомогательный.

В предлагаемой полуавтоматической линии для сокращения времени перегрузки штанговый транспортер-перегрузчик выполнен составным, подвижные штанги которого расположены с обеих сторон возвратного потока, и постоянно связывающим последний с рабочими потоками.

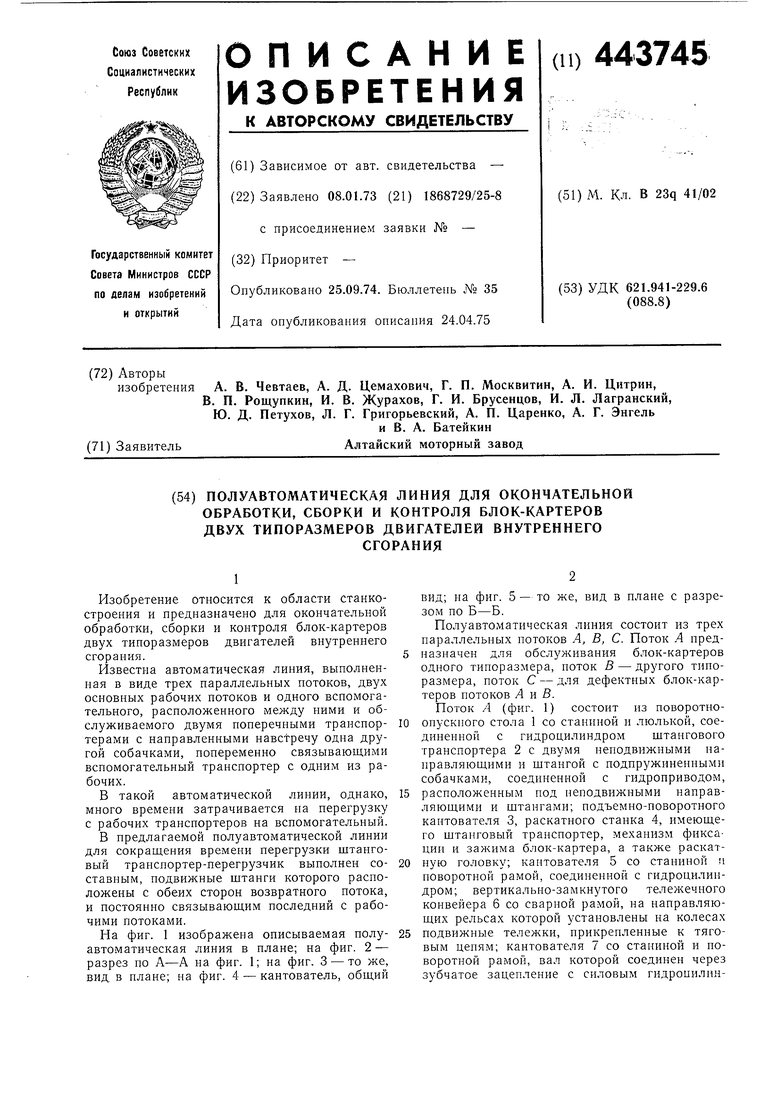

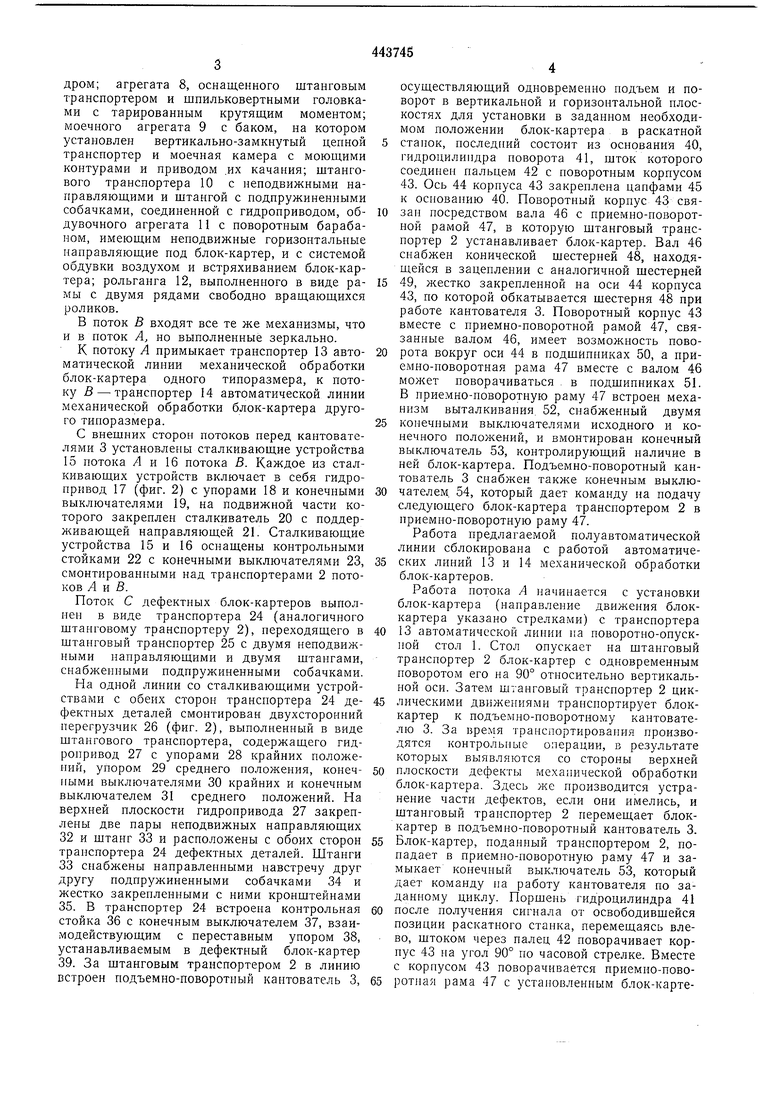

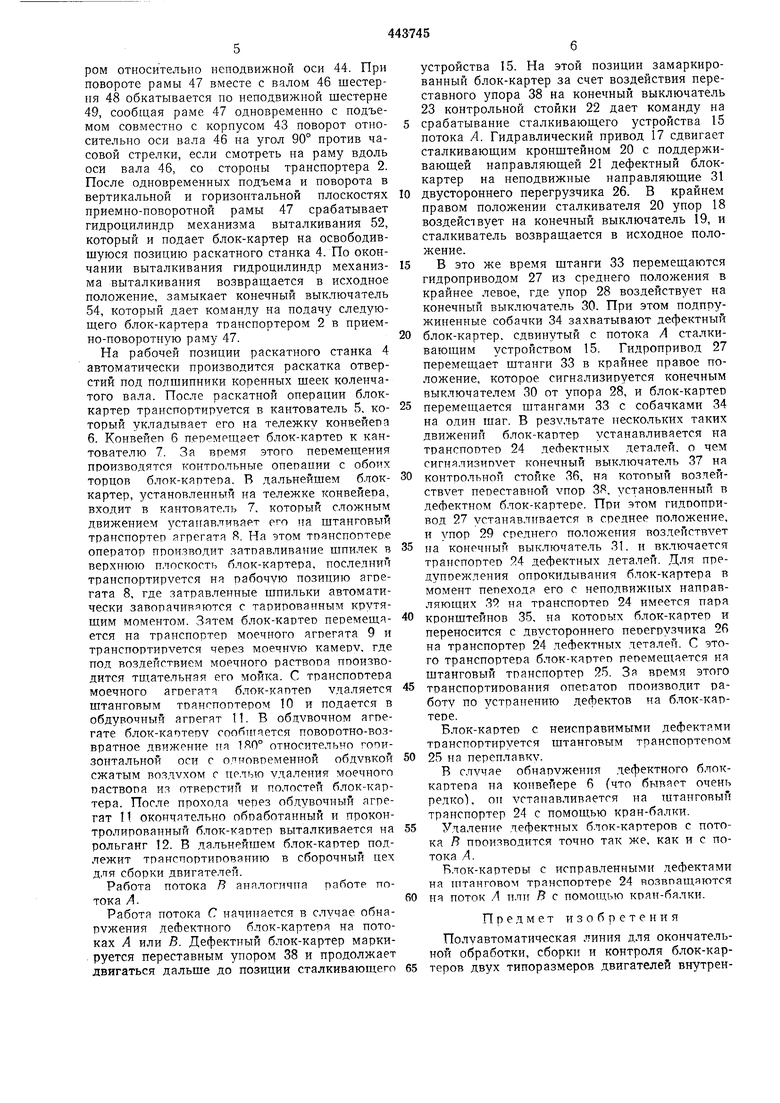

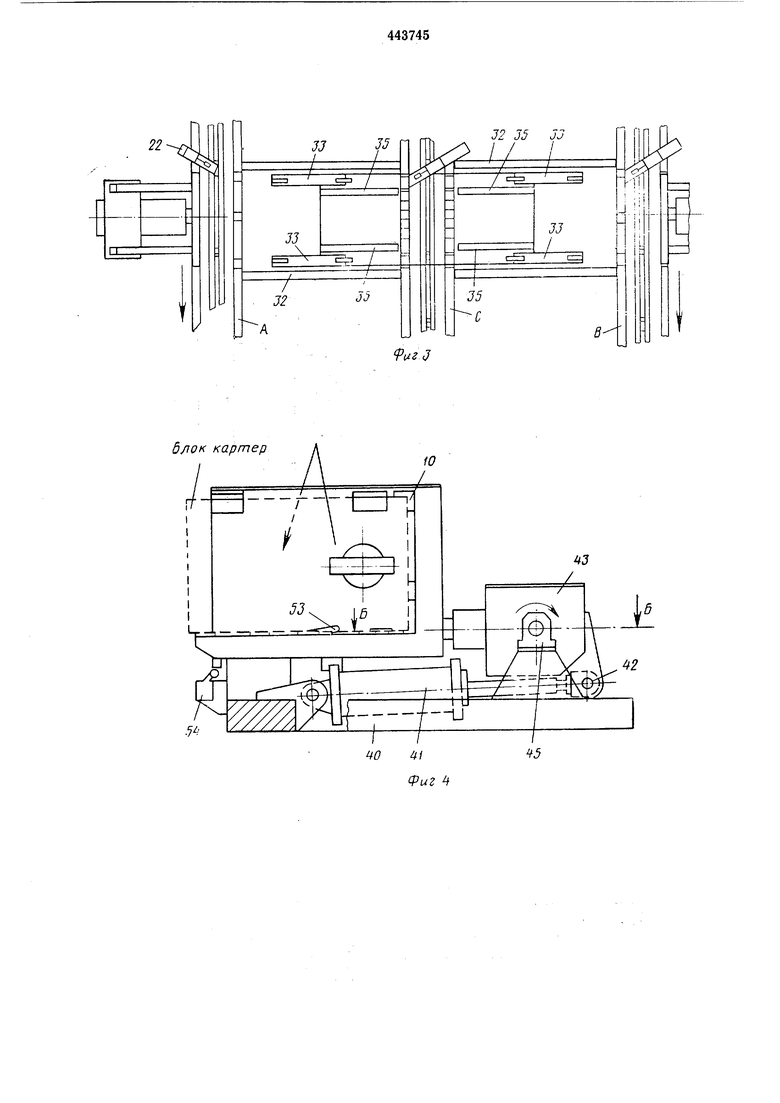

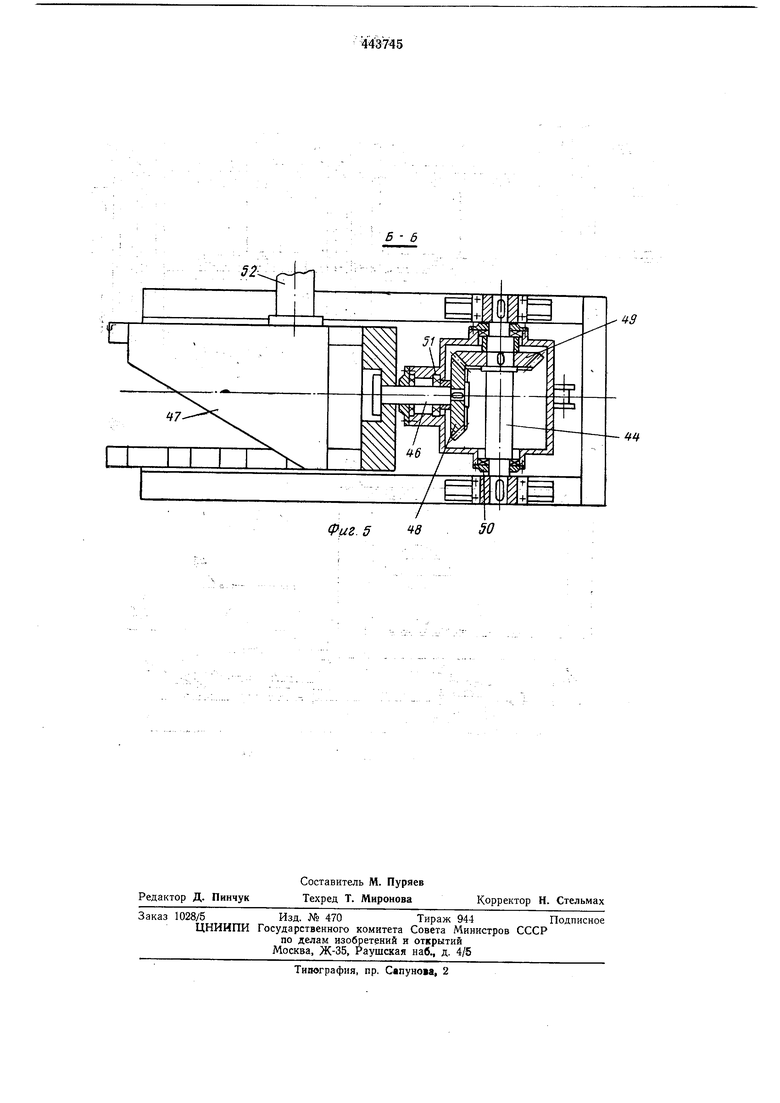

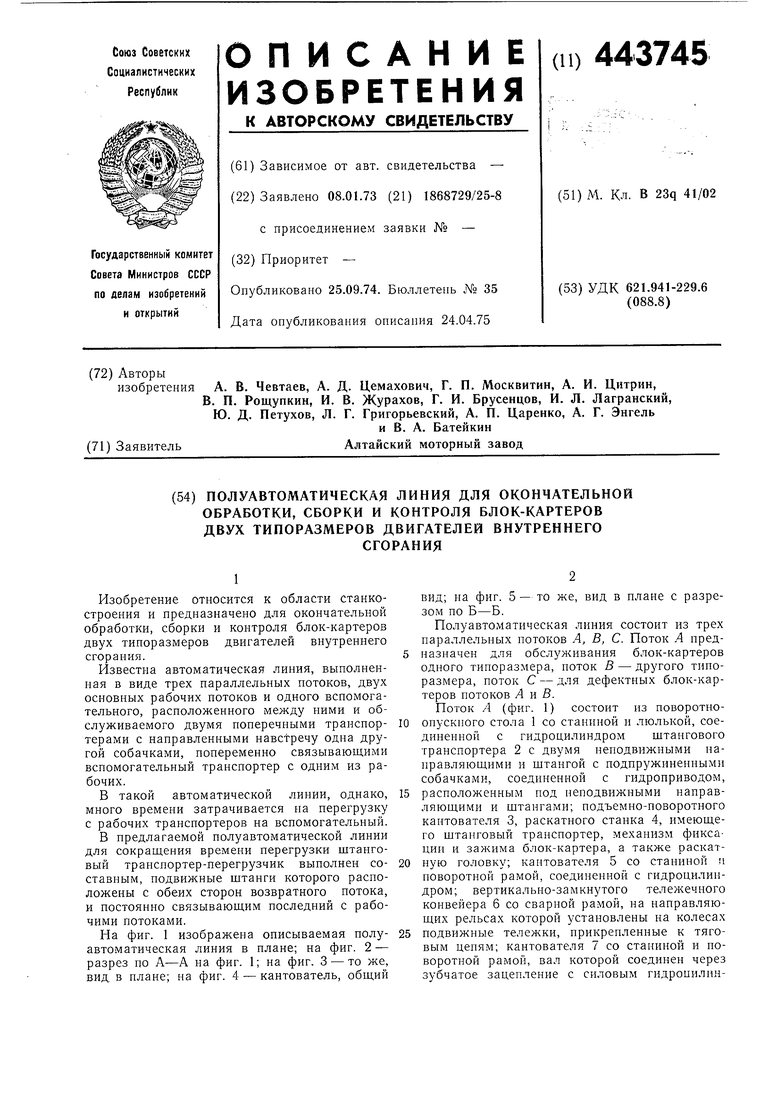

На фиг. 1 изображепа описываемая полуавтоматическая линия в нлане; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - то же, вид. в плане; на фиг. 4 - кантователь, общий

вид; на фиг. 5 - то же, вид в плане с разрезом по Б-Б.

Полуавтоматическая линия состоит из трех параллельных потоков Л, В, С. Поток А предназначен для обслуживания блок-картеров одного типоразмера, поток В - другого типоразмера, поток С - для дефектных блок-картеров потоков А и В.

Поток А (фиг. 1) состоит из поворотноонускпого стола 1 со станиной и люлькой, соединенной с гидроцилиндром щтангового транспортера 2 с двумя неподвижными направляющими и штангой с подпружиненными собачками, соединенной с гидроприводом, расположенным под неподвижными направляющими и штангами; подъемно-поворотного кантователя 3, раскатного станка 4, имеющего штанговый транспортер, механизм фиксации и блок-картера, а также раскатную головку; кантователя 5 со станиной и поворотной рамой, соединенной с гидроцилипдром; вертикально-замкнутого тележечного конвейера 6 со сварной рамой, на направляющих рельсах которой установлены на колесах подвижные тележки, прикрепленные к тяговым цепям; кантователя 7 со станиной и новоротной рамой, вал которой соединен через зубчатое зацепление с силовым гидрооилиндром; агрегата 8, оснащенного штанговым транспортером и шпильковертными головками с тарированным крутящим моментом; моечного агрегата 9 с баком, на котором установлен вертикально-замкнутый цепной транспортер и моечная камера с моющими контурами и приводом .их качания; щтангового транспортера 10 с неподвижными направляющими и щтангой с подпружиненными собачками, соединенной с гидроприводом, обдувочного агрегата 11 с новоротным барабаном, имеющим неподвижные горизонтальные направляющие под блок-картер, и с системой обдувки воздухом и встряхиванием блок-картера; рольганга 12, выполненного в виде рамы с двумя рядами свободно вращающихся роликов.

В поток В входят все те же механизмы, что и в поток А, но выполненные зеркально.

К потоку А примыкает транспортер 13 автоматической линии механической обработки блок-картера одного типоразмера, к потоку В - транспортер 14 автоматической линии механической обработки блок-картера другого типоразмера.

С внешних сторон потоков перед кантователями 3 установлены сталкивающие устройства 15 потока Л и 16 потока В. Каждое из сталкивающих устройств включает в себя гидропривод 17 (фиг. 2) с упорами 18 и конечными выключателями 19, на подвижной части которого закреплен сталкиватель 20 с поддерживающей направляющей 21. Сталкивающие устройства 15 и 16 оснащены контрольными стойками 22 с конечными выключателями 23, смонтированными над транспортерами 2 потоков А и В.

Поток С дефектных блок-картеров выполнен в виде транспортера 24 (аналогичного штанговому транспортеру 2), переходящего в штанговый транспортер 25 с двумя неподвижными направляющими и двумя штангами, снабженными нодпружиненными собачками.

На одной линии со сталкивающими устройствами с обеих сторон транспортера 24 дефектных деталей смонтирован двухсторонний перегрузчик 26 (фиг. 2), выполненный в виде штангового транспортера, содержащего гидропривод 27 с упорами 28 крайних положений, упором 29 среднего положения, конечными выключателями 30 крайних и конечным выключателем 31 среднего ноложений. На верхней плоскости гидропривода 27 закреплены две пары неподвижных направляющих

32и щтанг 33 и расположены с обоих сторон транспортера 24 дефектных деталей. Штанги

33снабжены направленными навстречу друг другу подпружиненными собачками 34 и жестко закрепленными с ними кронштейнами 35. В транспортер 24 встроена контрольная стойка 36 с конечным выключателем 37, взаимодействующим с переставным упором 38, устанавливаемым в дефектный блок-картер 39. За штанговым транспортером 2 в линию встроен подъемно-поворотный кантователь 3,

осуществляющий одновременно подъем и поворот в вертикальной и горизонтальной плоскостях для установки в заданном необходимом положении блок-картера в раскатной

станок, носледний состоит из основания 40, гидроцилиндра поворота 41, щток которого соединен пальцем 42 с новоротным корпусом 43. Ось 44 корпуса 43 закреплена цапфами 45 к основанию 40. Поворотный корпус 43 связан посредством вала 46 с приемно-поворотной рамой 47, в которую штанговый транспортер 2 устанавливает блок-картер. Вал 46 снабжен конической шестерней 48, находящейся в зацеплении с аналогичной шестерней

49, жестко закрепленной на оси 44 корпуса 43, по которой обкатывается шестерня 48 при работе кантователя 3. Поворотный корнус 43 вместе с приемно-поворотной рамой 47, связанные валом 46, имеет возможность поворота вокруг оси 44 в подшипниках 50, а прйемно-поворотная рама 47 вместе с валом 46 мелеет поворачиваться . в подшипниках 51. В приемно-поворотную раму 47 встроен механизм выталкивания. 52, снабженный двумя

конечными выключателями исходного и конечного положений, и вмонтирован конечный выключатель 53, контролирующий наличие в ней блок-картера. Подъемно-поворотный кантователь 3 снабжен также конечным выключателем. 54, который дает команду на нодачу следующего блок-картера транспортером 2 в приемно-поворотную раму 47.

Работа предлагаемой полуавтоматической линии сблокирована с работой автоматических линий 13 и 14 механической обработки блок-картеров.

Работа потока Л начинается с установки блок-картера (направление движения блоккартера указано стрелками) с транснортера

13 автоматической линии на поворотно-опускной стол 1. Стол опускает на штанговый транспортер 2 блок-картер с одновременным поворотом его на 90° относительно вертикальной оси. Затем штанговый транспортер 2 циклнческими движениями транспортирует блоккартер к подъемно-поворотному кантователю 3. За время транспортирования производятся контрольные операции, в результате которых выявляются со стороны верхней

плоскости дефекты механической обработки блок-картера. Здесь же производится устранение части дефектов, если они имелись, и штанговый транспортер 2 перемещает блоккартер в подъемно-поворотный кантователь 3.

Блок-картер, поданный транснортером 2, попадает в приемпо-поворотную раму 47 и замыкает конечный выключатель 53, который дает команду на работу кантователя по заданному циклу. Поршень гидроцилиндра 41

после получения сигнала от освободившейся позиции раскатного станка, перемещаясь влево, штоком через палец 42 поворачивает корпус 43 на угол 90° по часовой стрелке. Вместе с корпусом 43 поворачивается приемио-поворотная рама 47 с установленным блок-картером относительно неподвижной оси 44. При повороте рамы 47 вместе с валом 46 шестерня 48 обкатывается по неподвижной шестерне 49, сообщая раме 47 одновременно с подъемом совместно с корпусом 43 поворот относительно оси вала 46 на угол 90° против часовой стрелки, если смотреть на раму вдоль оси вала 46, со стороны транспортера 2. После одновременных подъема и поворота в вертикальной и горизонтальной плоскостях приемно-поворотной рамы 47 срабатывает гидроцилиндр механизма выталкивания 52, который и подает блок-картер на освободившуюся позипию раскатного станка 4. По окончании выталкивания гидроцилиндр механизма выталкивания возвращается в исходное положение, замыкает конечный выключатель 54, который дает команду на подачу следующего блок-картера транспортером 2 в приемно-поворотную раму 47.

На рабочей позиции раскатного станка 4 автоматически производится раскатка отверстий под подшипники коренных шеек коленчатого вала. После раскатной операции блоккартер транспортируется в кантователь 5, который укладывает его на тележку конвейера 6. Конвейер 6 перемещает блок-картер к кантователю 7. За время этого перемещения производятся контрольные операции с обоих торцов блок-картера. В дальнейшем б.яоккартер, установленный на тележке конвейера, входит в кантователь 7, который сложным движением устанавливает его на штанговый транспортер агрегата В. На этом транспортере оператор производит затравливание шпилек в верхнюю плоскость блок-картера, последний транспортируется на рабочую позицию агрегата 8, где затравленные шпильки автоматически заворачиваются с тарированным крутящим моментом. Затем блок-картер перемещается на транспортер моечного агрегата 9 и транспортирлется через моечную камеру, где под воздействием моечного раствора ПРОИЗВОДИТСЯ тщательная его мойка. С транспортера моечного агрегата блок-картер удаляется штанговым транспортером 10 и подается в обдувочный агрегат П. В обдувочном агрегате блок-картеру сообтпается поворотно-возвратное движение па IW относительно горизонтальной оси с одновременной обдувкой сжатым ВОЗДУХОМ с пелью удаления моечного раствора из отверстий и полостей блок-картера. После прохода через обдувочный агрегат I1 окончательно обработанный и проконтролированный блок-картер выталкивается на рольганг 12. В дальнейшем блок-картер подлежит транспортированию в сборочный пех для сборки двигателей.

Работа потока В аналогичпа работе потока А.

Работа потока С начинается в случае обнаружения дефектного блок-картера на потоках А или В. Дефектный блок-картер маркируется переставным упором 38 и продолжает двигаться дальше до позиции сталкивающего

устройства 15. На этой позиции замаркированный блок-картер за счет воздействия переставного упора 38 на конечный выключатель 23 контрольной стойки 22 дает команду на срабатывание сталкивающего устройства 15 потока А. Гидравлический привод 17 сдвигает сталкивающим кронштейном 20 с поддерживающей направляющей 21 дефектный блоккартер на неподвижные направляющие 31 двустороннего перегрузчика 26. В крайнем правом положении сталкивателя 20 упор 18 воздействует на конечный выключатель 19, и сталкиватель возвращается в исходное положение.

В это же время штанги 33 перемещаются гидроприводом 27 из среднего положения в крайнее левое, где упор 28 воздействует на конечный выключатель 30. При этом подпружиненные собачки 34 захватывают дефектный блок-картер, сдвинутый с потока А сталкивающим устройством 15. Гидропривод 27 перемещает штанги 33 в крайнее правое положение, которое сигнализируется конечным выключателем 30 от упора 28, и блок-картер перемещается штангами 33 с собачками 34 на один шаг. В результате ттескольких таких движе тий блок-картер устанавливается на транспортер 24 дефектных деталей, о чем сигнализипует конечный выключатель 37 на контрольной стойке 36, на КОТОРЫЙ воздействует переставной упор ЗЯ, установленный в дефектном блок-картере. При этом гидропривод 27 устанавливается в среднее положение, и упор 29 среднего положения воз.действует на конечный выключатель 31. и включается транспортер 24 дефектных деталей. Для предупреждения опрокидывания блок-картера в момент перехода его с неподвижных направляющих 32 на транспортер 24 имеется пара кронштейнов 35. на КОТОРЫХ блок-картер и переносится с двустороннего перегрузчика 26 на транспортер 24 дефектных деталей. С этого транспортера блок-картер перемещается на штанговый транспортер 25. За время этого транспортирования оператор ПРОИЗВОДИТ работу по устрапепию дефектов на блок-картере.

Блок-картер с неисправимыми дефектами транспортируется штанговым транспортером 25 на переплавку.

В случае обнаружения дефектного блоккартера на конвейере 6 (что бывает очень редко), он устанавливается на штанговый транспортер 24 с помощью кран-балки.

Удаление дефектных блок-картеров с потока В ПРОИЗВОДИТСЯ точно так же. как и с потока А.

Блок-картеры с исправленными дефектами на пттанговом транспортере 24 возвпащяются на поток Л или В с помощью кран-балки.

Предмет изобретения

Полуавтоматическая линия для окончательной обработки, сборки и контроля блок-картеров двух типоразмеров двигателей внутреннего сгорания, выполненная в виде трех параллельных потоков, двух основных рабочих и расположенного между ними вспомогательного, возвратного для дефектных блок-картеров, снабженного штанговым транснортеромперегрузчиком с направленными навстречу одна другой подпружиненными собачками,

отличающаяся тем, что, с целью сокращения времени перегрузки, штанговый транспортер-перегрузчик выполнен составным, подвижные штанги которого расположены с обеих сторон возвратного потока, и постоянно связывающим последний с рабочими потоками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Поточная линия для обработки штучных длинномерных изделий | 1979 |

|

SU880505A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| ШТАНГОВЫЙ РЕВЕРСИВНЫЙ ТРАНСПОРТЕР | 1973 |

|

SU387814A1 |

| Технологическая линия для производства ограждающихКОНСТРуКций | 1973 |

|

SU472549A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Устройство для транспортировки и ориентированной перегрузки деталей | 1986 |

|

SU1370029A1 |

| Механизированная поточная линия окраски литейных стержней | 1981 |

|

SU984642A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

28 WX / /5 -I LZ,

22

гг блок карт ер

Фиг. 5

Авторы

Даты

1974-09-25—Публикация

1973-01-08—Подача