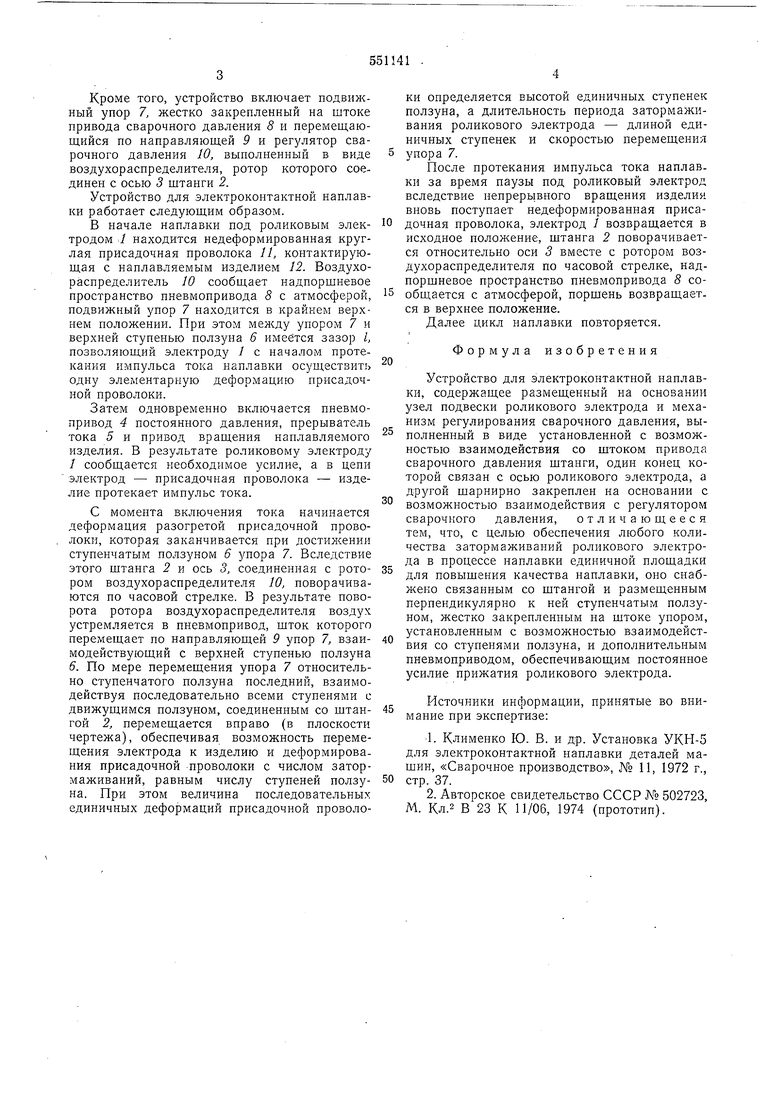

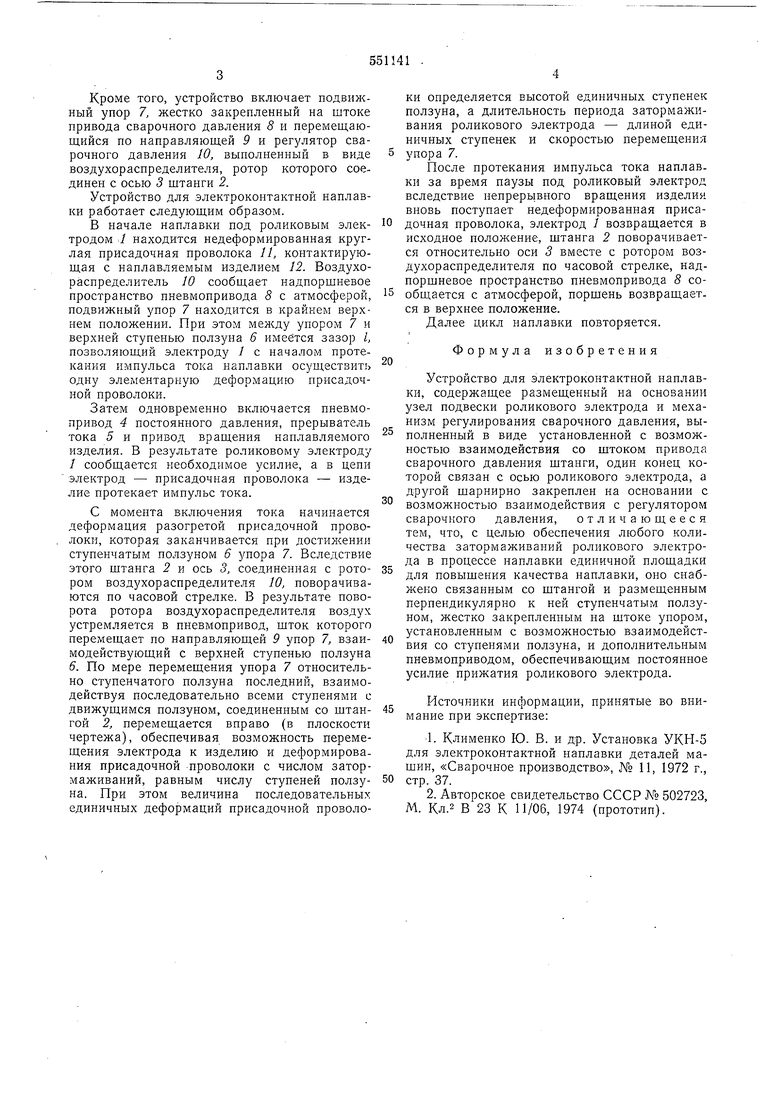

Кроме того, устройство включает подвижный упор 7, жестко закрепленный на штоке привода сварочного давления 8 и перемещающийся по направляющей 9 и регулятор сварочного давления 10, выполненный в виде воздухораспределителя, ротор которого соединен с осью 3 штанги 2. Устройство для электроконтактной наплавки работает следующим образом. В начале наплавки под роликовым электродом I находится недеформировапная круглая присадочная проволока И, контактирующая с наплавляемым изделием 12. Воздухораспределитель 10 сообщает надпоршневое пространство пневмопривода 8 с атмосферой, подвижный упор 7 находится в крайнем верхнем положении. При этом между упором 7 и верхней ступенью ползуна 6 имеется зазор /, позволяющий электроду 1 с началом протекания импульса тока наплавки осуществить одну элементарную деформацию присадочной проволоки. Затем одновременно включается пневмопривод 4 постоянного давления, прерыватель тока 5 и привод вращения наплавляемого изделия. В результате роликовому электроду 1 сообщается необходимое усилие, а в цепи электрод - присадочная проволока - изделие протекает импульс тока. с момента включения тока начинается деформация разогретой присадочной проволоки, которая заканчивается при достргжении ступенчатым ползуном 6 упора 7. Вследствие этого штанга 2 и ось 5, соединенная с ротором воздухораспределителя 10, поворачиваются по часовой стрелке. В результате поворота ротора воздухораспределителя воздух устремляется в пневмопривод, шток которого перемещает по направляющей 9 упор 7, взаимодействующий с верхней ступенью ползуна 6. По мере перемещения упора 7 относительно ступенчатого ползуна последний, взаимодействуя последовательно всеми ступенями с движущимся ползуном, соединенным со штанРОЙ 2, перемещается вправо (в плоскости чертежа), обеспечивая возможность перемещения электрода к изделию и деформирования присадочной проволоки с числом затормаживаний, равным числу ступеней ползуна. При этом величина последовательных единичных деформаций присадочной проволоки определяется высотой единичных ступенек ползуна, а длительность периода затормаживания роликового электрода - длиной единичных ступенек и скоростью перемещения упора 7. После протекания импульса тока наплавки за время паузы под роликовый электрод вследствие непрерывного вращения изделия вновь поступает недеформированная присадочная проволока, электрод 1 возвращается в исходное положение, штанга 2 поворачивается относительно оси 3 вместе с ротором воздухораспределителя по часовой стрелке, надпоршневое пространство пневмопривода 8 сообщается с атмосферой, поршень возвращается в верхнее положение. Далее цикл наплавки повторяется. Формула изобретения Устройство для электроконтактной наплавки, содержащее размещенный на основании узел подвески роликового электрода и механизм регулирования сварочного давления, выполненный в виде установленной с возможностью взаимодействия со штоком привода сварочного давления штанги, один конец которой связан с осью роликового электрода, а другой шарнирно закреплен на основании с возможностью взаимодействия с регулятором сварочного давления, отличающееся тем, что, с целью обеспечения любого количества затормаживаний роликового электрода в процессе наплавки единичной площадки для повышения качества наплавки, оно снабжено связанным со штангой и размещенным перпендикулярно к ней ступенчатыгл ползуном, жестко закрепленным на штоке упором, установленным с возможностью взаимодействия со стуненями ползуна, и дополнительным пневмоприводом, обеспечивающим постоянное усилие прижатия роликового электрода. Источники информации, принятые во внимание при экспертизе: 1.Клименко Ю. В. и др. Установка УКН-5 для электроконтактной наплавки деталей мащин, «Сварочное производство, № И, 1972 г., стр. 37. 2.Авторское свидетельство СССР ЛЬ 502723, М. Кл.2 В 23 К 11/06, 1974 (прототип).

,-J Ь-К

У -777 /777.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрокантактной наплавки | 1975 |

|

SU513808A1 |

| Устройство для электроконтактной наплавки внутренних цилиндрических поверхностей крупногабаритных изделий | 1975 |

|

SU567568A1 |

| Машина для электроконтактной сварки | 1982 |

|

SU1042929A1 |

| Устройство для контактной сварки | 1980 |

|

SU897435A1 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| Головка для электроконтактной наплавки плоских поверхностей тел вращения | 1975 |

|

SU572348A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

Авторы

Даты

1977-03-25—Публикация

1975-08-14—Подача