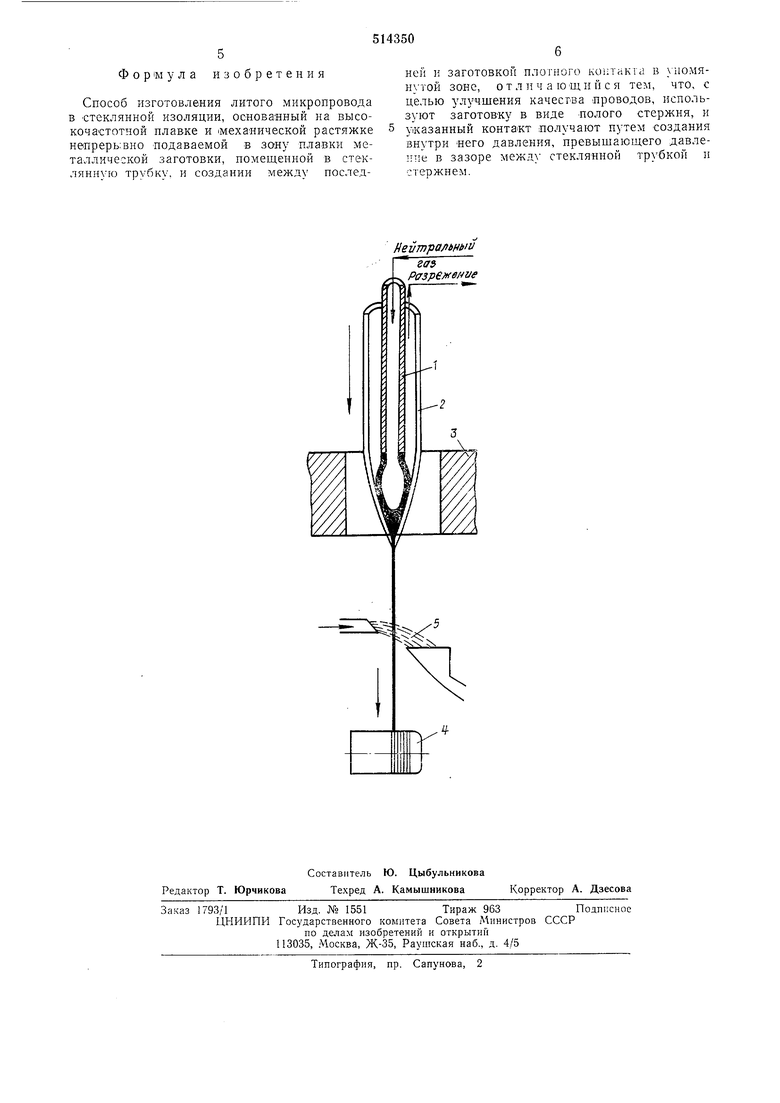

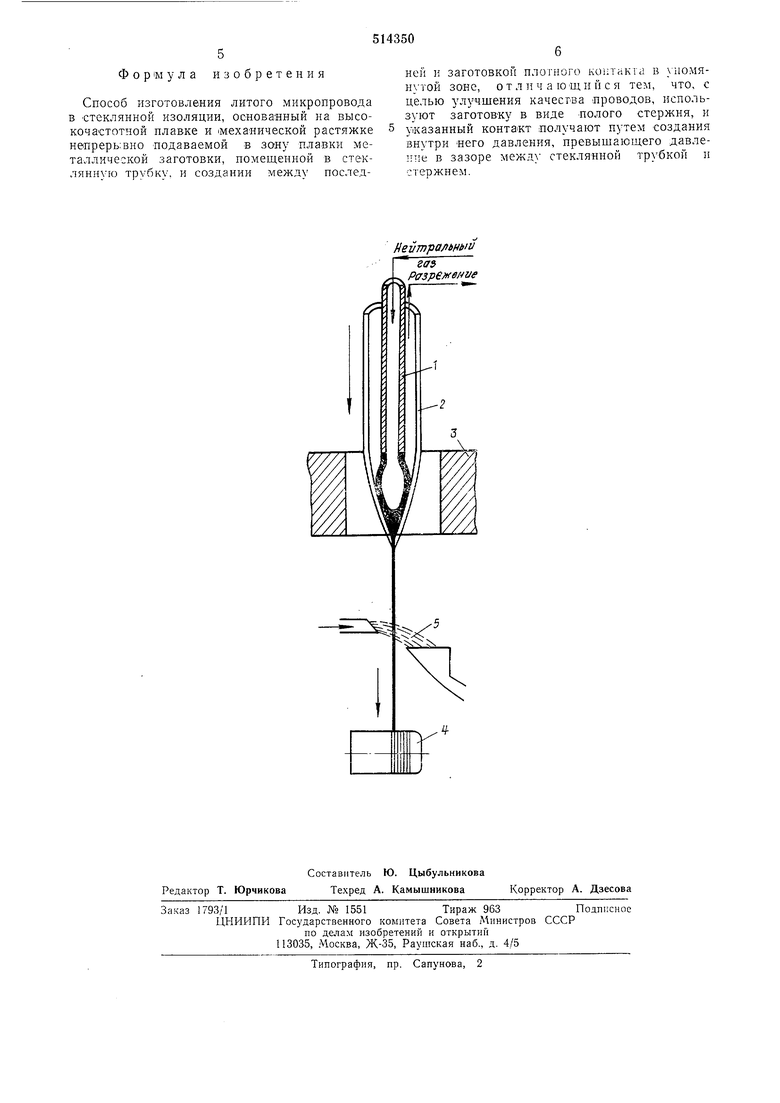

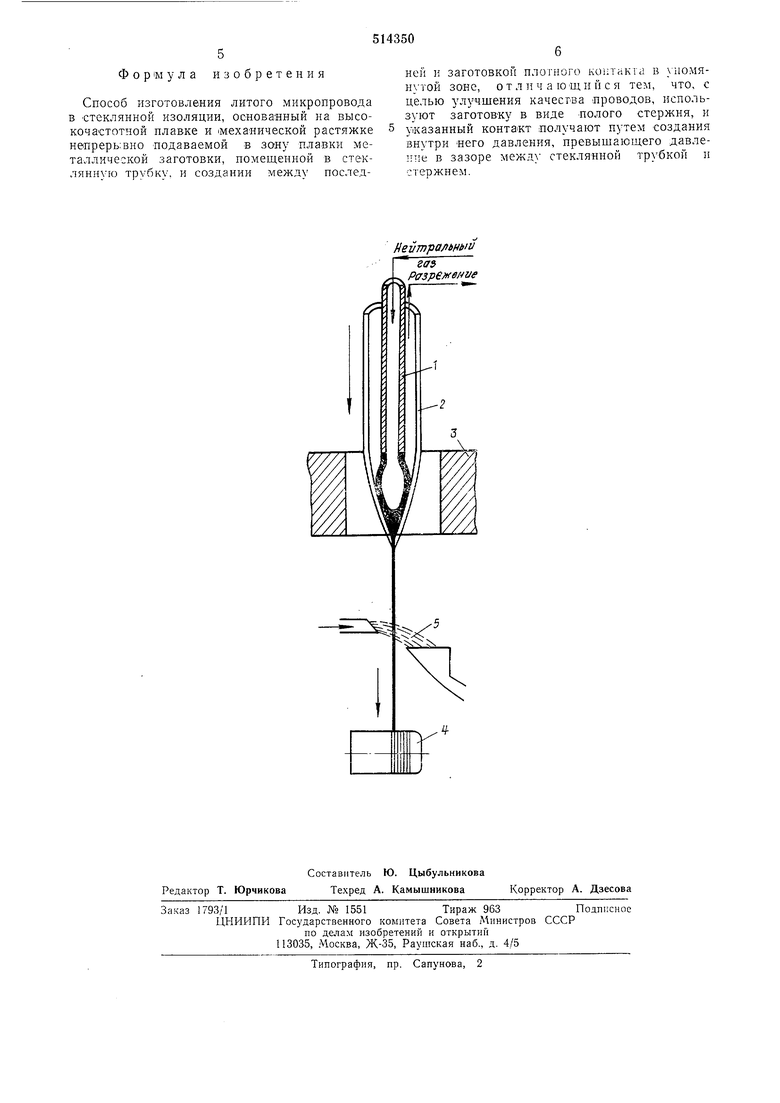

ности давлений в своей внутренней полости и в трубке плотно прижимается к стенкам последней. Тепло от расплавлеш-юго металла передается стеНКам стеклянной трубки и стекло в месте коыта1ста размягчается. Таким образом, в конце индуктора создается замкнутый объем металла с плотно обхватывающей его оболочкой вязкого стекла. На выходе из индуктора -конец размягченной стеклянной трубки оттягивается па приемную катушку 4 в виде провода в стеклянной изоляции. Для управления процессом формирования МЕКропровода и закалки внешних слоев изоляции оттягиваемый провод проходит через кристаллизатор 5, представляющий собой, например, струю охлаждающего агента. Наличие вакуумного зазора между шихтовой заготовкой металла и стеклянной трубкой исключает конвективные потери тепла е боковой поверхности металла, что на 25- 40% снижает энергоемкость .процесса получения провода. В связи с тем что расплавленный металл плотно прилегает к |СтенКам стеклянной трубки в конусе растяжения, обеспечиваются благоприятные условия для формирования нровода и не требуется наличие смачиваемости между шихтовым металлом или оплаво.м и стеклянным покрытием. Ирн этом минимальный поперечный размер получаемой жилы провода не ограничивается какими-либо физическими фа кторами. Способ позволяет получать провод из самых разнообразных пар стекло-металл, в в Которых температура том числе и таких, превышает температуру размягчения ет&кла (сплава). Этому способплавления металла ствует наличие давления под жидким металлом, при котором по.казатели жидкотекучести металла ле влияют на формирование -провода. Способ изготовления провода отличается простотой и небольшим числом факторов, определяющих ход процесса. Основные технологические условия получения провода удовлетворительно описываются эмпирическим уравнением (Я - Яо) d „ 8, T/g (D -г d) УЗ - скорость растяжки, Vi - скорость подачи заготовки, ц - коэффициент вязкости стеклянного покрытия при температурном режиме процесса, / - длина конуса растягивания, D-диаметр стеклянного покрытия, d - диаметр готового провода по изоляции, g - ускорение силы тяжести, S - плотность шихтового металла, р - давление в полости шихтовой заготовки металла, p(t - давление вне шихтовой заготовки металла в полости стеклянной трубки, а- коэффициент поверхностного натяжения стеклянного покрытия при температурном режиме процесса. Согласно приведенному уравнению процесс ьюжет быть автоматизирован и управляем с большой степенью точности. Кроме того, использование продувания газом металлической заготовки €0 стороны просвета позволяет получать металлические микротрубки. При этом продувание газом не дает капилляру сомкнуться при совместно.м растягивании стекла и металла. Для получения микротрубок из полупроводниковых материалов продувание производят инертным газОМ, что позволяет сохрапить химическую чистоту исходных материалов. Для получения стабильного процесса продуваемый газ предварительно разогревают, температуру его нагрева регулируют в целях интенсификации процесса и обеспечения оптимальных условий перетяжки и кристаллизации металла. Для получения микротрубок из металлов и сплавов, обладающпх большой жидкотекучестыо при температуре процесса, производят продувание газом, содержащим окислительные компоненты. При этом на внутренней новерхности микротрубки образуются окислы, температура плавления которых значигельно превышает температур) плавления исходного материала. Тогда внутренняя поверхность микротрубки как бы «замерзает, отвердевает и таким образо.м фиксируется ее внутренний диаметр, в то же время толщина микротрубки продолжает изменяться. Это позволяет путем изменения количества окислительного агента в широких пределах управлять толщиной микротрубки, а также получать микротрубки с периодически изменяющимися утолщениями и утоньшениями (перемычка-ми) ее стенки. Внутренний диаметр микротрубки регулируют изменением скорости и интенсивности продувания. Последнее позволяет получать микротрубки, диаметр которых периодически изменяется, напр)мер, но закону синуса или но другому закону. Для обеспечения химической чистоты продувание можно производить газом с восстановительными компонентами. Рассмотренный процесс является высокоскоростным, при вытяжке можно использовать приемный механизм с барабанным приемным устройством или приемный механизм с продольным шаговым приемником. Способ позволяет повысить производительность изготовления микропровода, обеспечивает снижение себестоимости и улучшает качество проводов в стеклянной изоляции из различных применяемых в настояшее время нар стекло-металл (сплав), дает возможность изготовлять микропровода из новых пар стекло-металл, в частности из полупроводников, легкоплавких металлов и спецсплавов с использованием стекол, обладаюших высокой температурой размягчения, например кварцевых и кварцитных.

Фор|мула изобретения

Способ изготовления литого микропровода в Стеклянной изоляции, основанный на высокочастотной плавке и мехаяической растяжке непрерь:вно подаваемой в зону плавки металлической заготовки, помещенной в стеклянную трубку, и создании между последней и заготовкой плотного контакта в уномянхтой зоне, отличающийся тем, что, с целью улучшения качества лроводов, используют заготовку в виде лолого стержня, и указанный контзкт получают путем создания внутри «его давления, превышающего давление в зазоре между стеклянной трубкой и стержнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТЕНТНО- ТЕХНИЧЕСКАЯ ^^кис Шпт-т-.ОТШЛ'- | 1969 |

|

SU254612A1 |

| Способ изготовления литого микропровода | 1979 |

|

SU788185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2001 |

|

RU2213149C2 |

| Способ изготовления микропровода в стеклянной изоляции | 1980 |

|

SU1001192A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПРОВОДА В СТЕКЛЯННОЙ ИЗОЛЯЦИИ | 1965 |

|

SU214632A1 |

| Технологическая линия по производству литого микропровода в стеклянной изоляции | 1979 |

|

SU1081670A1 |

| Способ изготовления литого микропровода в стеклянной изоляции | 1973 |

|

SU505032A1 |

| Способ формирования микрованныдля лиТья МиКРОпРОВОдА B CTEK-ляННОй изОляции | 1979 |

|

SU819823A1 |

| Способ управления процессом литья микропровода | 1979 |

|

SU1088076A1 |

| Способ изготовления литого провода в стеклянной изоляции | 1976 |

|

SU600619A1 |

Авторы

Даты

1976-05-15—Публикация

1972-02-14—Подача