(54) СГЮСОБ ОПРЕДЕЛЕНИЯ СВАРИВАЕМОСТИ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки свариваемости материала полуфабрикатов | 1987 |

|

SU1479248A1 |

| СПОСОБ СВАРКИ | 1999 |

|

RU2174067C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО УГЛА НАКЛОНА ОСИ ЛУЧА К ПОВЕРХНОСТИ ОБРАЗЦА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ | 1989 |

|

SU1826342A1 |

| СПОСОБ И ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЛАЗЕРНОЙ СВАРКЕ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2248867C1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| Способ определения склонности металлов к образованию горячих трещин | 1985 |

|

SU1274887A1 |

| СПОСОБ СВАРКИ | 1996 |

|

RU2111840C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Способ определения стойкости металла околошовной зоны к образованию горячих трещин | 1987 |

|

SU1423326A2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1982 |

|

SU1103432A1 |

1

Изобретение огносится к обяасги сварки.

Известен способ определения свариваемости материалов, заключаюшийся в гом, что на образец из исследуемого материала наносят сварочный шов и по нему судят о склонности к образованию горячих греШИН, Образец выполняют плоским, клинообразным. Шов выполняют по длине посередине ширины образца в направлении ее уменьшения. Однако известный способ практически не применим для определения свариваемости материалов электронным лучом швами с кинжальным проплавлением, так как для воспроизведения условий термодеформационного цикла электронно-лучевой сварки необходимы толстостенные образцы больших размеров. Обработка таких образцов трудоемка.

С целью определения возможности сварки материалов электронным лучом швами с кинжальным проплавлением по предлагаемому способу используют ряд циклических образцов одинаковой высоты и различных диаметров, проплавляют их по продольной оси образца (вдоль оси цилиндра) электронным лучом постоянной мощности в течение одного в того же промежутка времени, а свариваемость определяют в баллах по числу образцов, в которых ли ids зона и зона TepMH4f CKoro влияния не имеют дефектов.

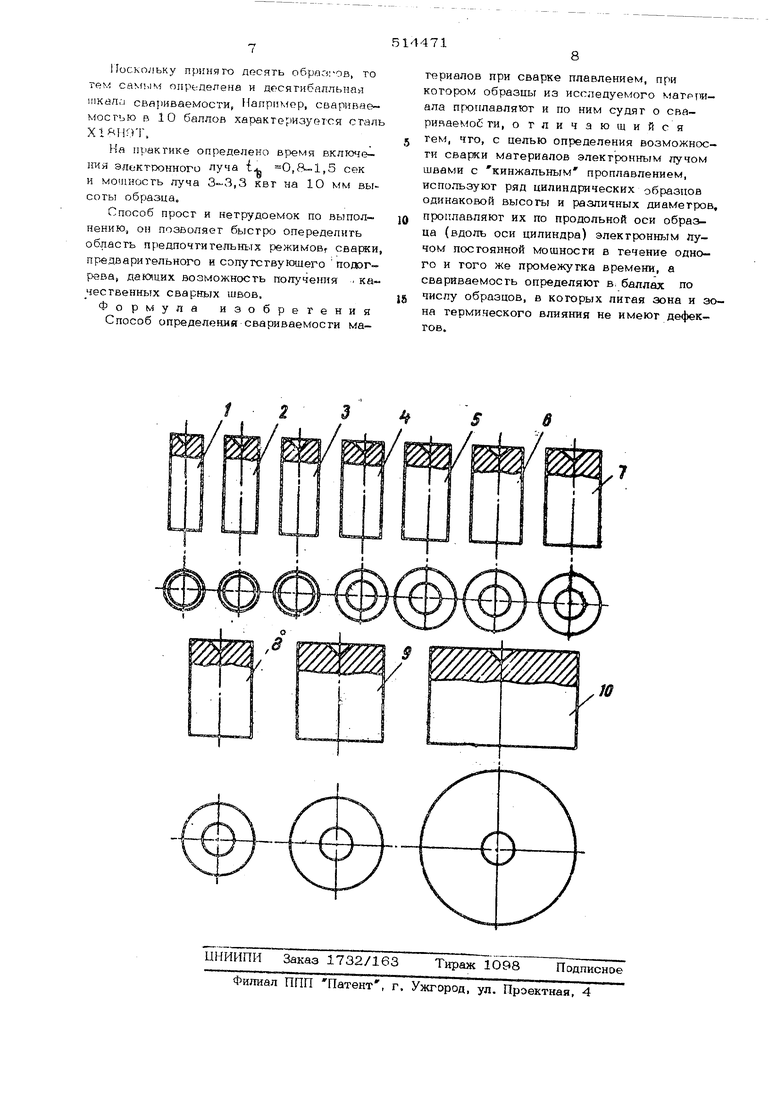

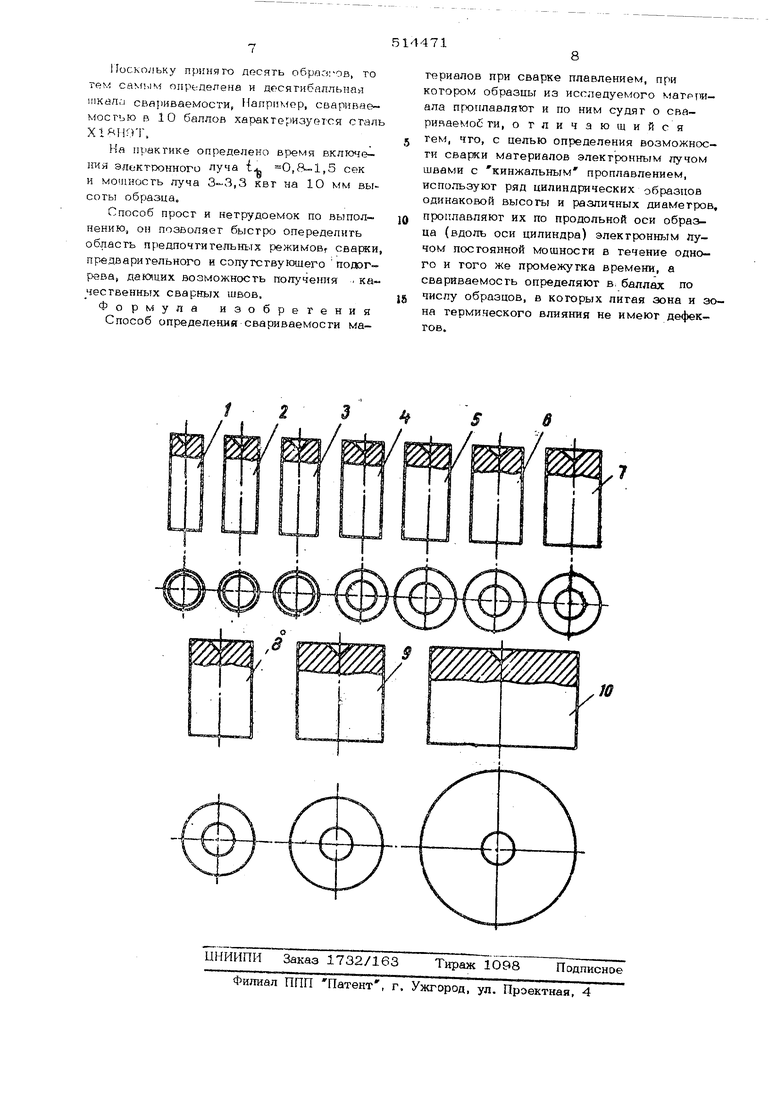

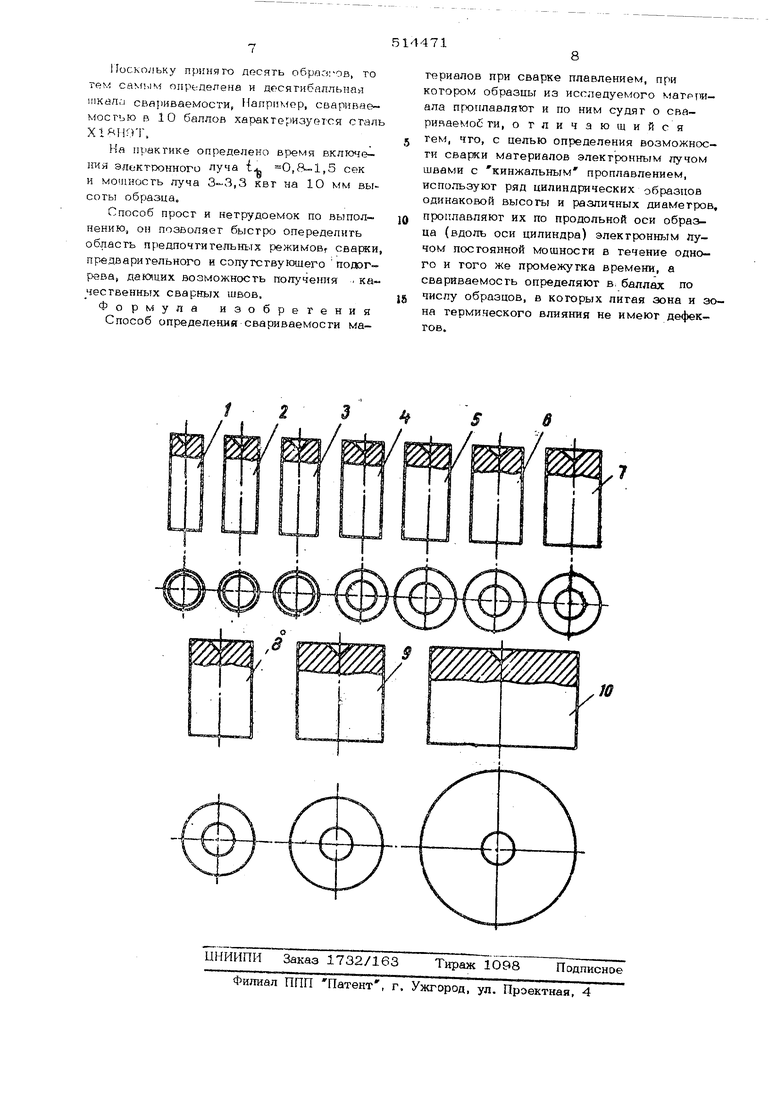

На чертеже д$н ряд образцов, (1-10) используемых в данном способе.

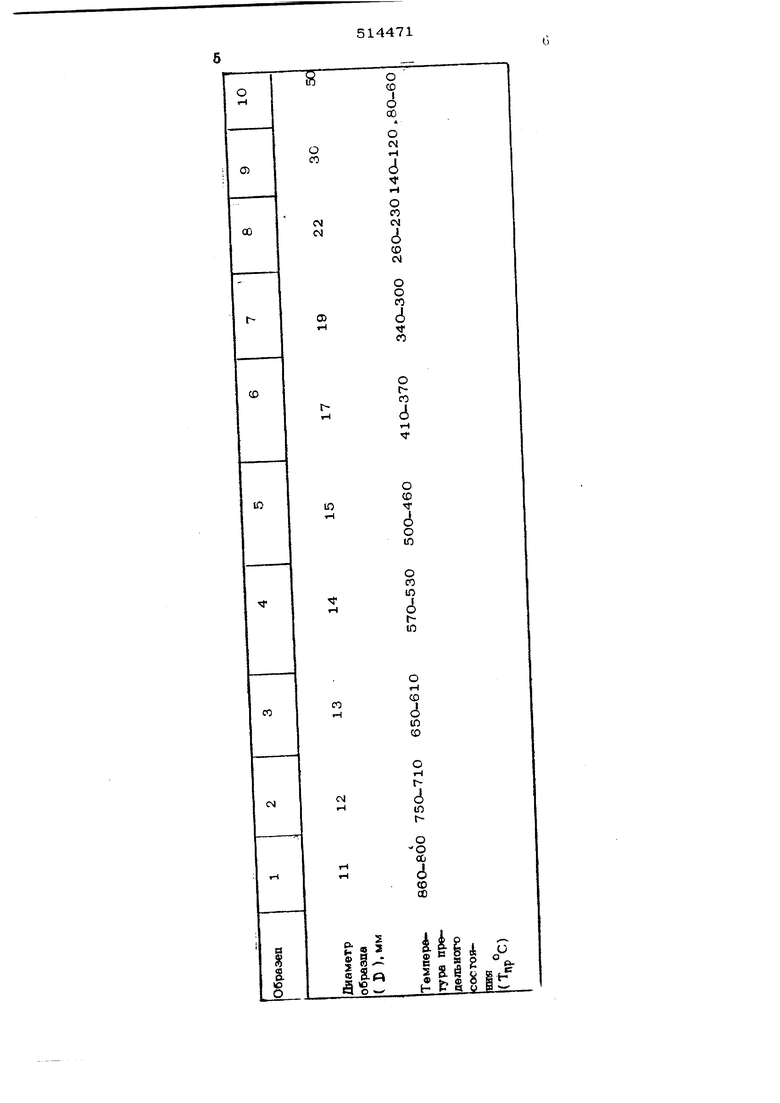

Способ определения свариваемости материалов состоит в том, .то используют ряд цилиндрических,образцов, одинаковой высоты и различных диаметуюв, например 10 образцов с диаметрами 11, 12, 13, 14, 15, 17, 19, 22, 30 и 50 мм.

Каждьтй образец проплавляют по продольной оси ( вдоль оси цилиндра) электронным лучом одной и той же мошности Р-. включаемым на строго определенное время i|. При этом каждый образец проплавляется на глубину, составляющую около 80% высоты образца.

Каждокгу образцу сообщается одно i. го же количество тепловой энергии tt,, вызывающей расплавление практачески одинакового количества металла но оси образца. После крисгалпизации расплавленного ..ргалла и BbitiaBHHBHHug гек(перагурь1 по обт.рму об :1азцов дальнейшее их охлаждение и лег крайне медленно, гак к.ж элекгронно-лучевая сварка происходит, как правило, с. в жууме, где конвективная теплоП115едача огсутствует, а лучевые потери, наПример, К, не превышают З,) в г/см град. Отсюда 11г.1едельное состояние образцов характеризуется температурой - .т прITE Q р-С-Н- -ггде р - плотность металла; С - теплоемкость металла; Н - высота образца; D - диаметр образца; TQ - начальная температура образца. Поскольку при оценке свариваемости мегалла величины W , р , С и Н постоянны, то . - т j)i о, где К - коэффициент, включающий все постоянные уравнения (1). Таким образом, с увеличением диаметра образцов увеличивается масса образца и уменьшаегся температура их , предельного состояния после проплавлет1я. Известно, что жесткость цилиндрических образцов 1, при усадке металла в ради5JQ jg 20 26 30 35 альнчм направле)ии пfю:lol-1iu oнaлы a KBafbpaiy аиамегра образцов, г. е. ,сз) где коэ()|1ициент пропо л1иональности. ()тх;юда по мере увеличения диаметра проплавляемь1х по оси образцов снижается температура их предельного состояния и увеличивается жесткость. Это затрудняет получе{гае литой зоны в образцах без дефектов (полостей, несплавлений, трещин). Чем больше диаметр образцов, литая зона которых не имеет дефектов, тем лучще свариваемость металла. После определения температур предельного состояния (рассчетным способом) их накладывают на термокинетические диаграммы превращений аустенита. По мере увеличения диаметра образцов в литой зоне и зоне термического влияния образца образуются различные структуры от перлита с ферритом до мартенсита. При .увеличении жесткс сти образцов (с увеличением диаметра) повышается вероятность образования дефектов в вышеуказанных зонах. Число образцов, в которых не обнаружены дефект), характеризует .свариваемость исследуемого Материала,в относительной величине, в баллах. Зная диаметр бездефектных образцов, с помошью уравнений (2) и (3) оценивают температуру и жесткость изделий в реальных условиях сварки, при которых возможно получение качественного шва. Предпочтительные диаметры образцов и их предельные температурные состояния приведены в таблице.

514471

Поскольку приняго десять образ:-ов, то те« caNfbiM определена и десятибалльная шкала свариваемости, Например, свариваомосгью в 10 баллов характеризуется сталь .

На практике определено время включения электронного пуча i 0,8-1,5 сек и мощность луча 3-3,3 квт на Ю мм высоты образца.

Способ прост и не т рудо емок по выполнению, он позволяет быстро опеределигь область предпочтитепьнь.тх режимовг сва|жи пр« два риг ель кого и сопутсгвуюшего подогрева, дакхцих возможность получения . ка чественньтх сварных швов.

Формула изобрегения

Способ определения свариваемости ма-

гериалов при сварке плавлением, при котором образцы из исследуемого матрги- ала проплавляют и по ним судят о свариваемой га, отличающийся тем, чго, с целью определения возможности сверти материалов электронным лучом швами с кинжальным проплавлением, используют ряд цилиндрических образпов одинаковой высоты и различных диаметров, проплавляют их по продольной оси образца (вдоль оси цилиндра) электронным лучом посгоянной мошносги в течение одного и того же промежутка времени, а свариваемость определяют в баллах по числу образцов, в которых литая зона и зона термического влияния не имеют дефектов.

Авторы

Даты

1977-06-05—Публикация

1973-06-18—Подача