Изобретение относится к производству гранулированных материалов и может быть использовано в химической, нефтехимической, химико-фармацевтической и др. отраслях промышленности,

Известна установка для гранулирования материалов, содержащая камеру гранулятора с расположенной в ней pacпpeдeлитjгльнoй решеткой, устройство для подачи раствора, подводящий и отводящий газоходы и циклон l .

Недостатками этой установки явля- ютсг низкая интенсивность гранулирования, неустойчивость в работе, узкий диапазон регулирования процесса грануляции.

Известна также установка для гранулирования материаловi содержащая камеру с псевдоожиженным слоем, снабженную газораспределительной решеткой, форсункой для ввода материалов, подводящим и отводящим газоходами, циклон, подсоединенный к отводящему газоходу и камере, и эжектор, подсоединенный к патрубку для отвода гранул и циклону 2.

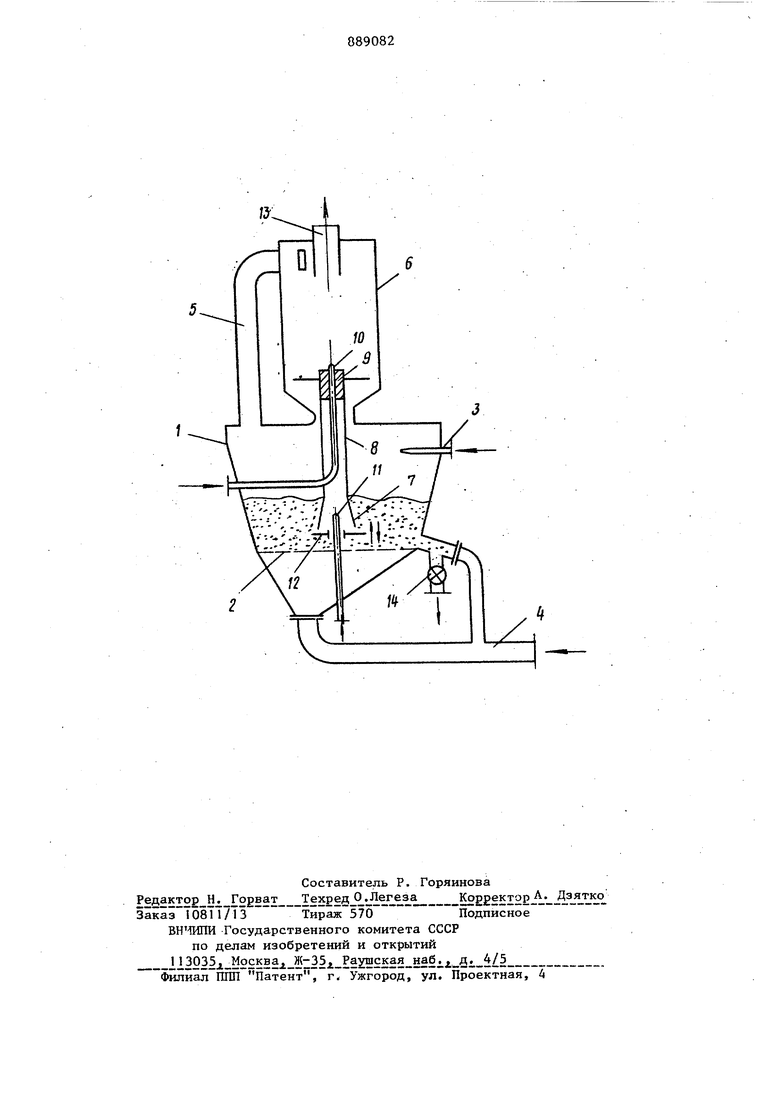

Известная установка характеризуется недостаточно высокой производительностью и неустойчивой работой, так как отсутствует гибкое регулирование основных параметров процесса гранулирования -.размеров гранул и улавливания пыли. Каждому размеру гранул соответствует скорость псевдоожижения, изменяющаяся в узком диапазоне: при больших скоростях наблюдается унос, а при малых скоростях слой неподвижный. Расход воздуха определяет количество удаляемой влаги и зависит от расз4ода раствора. При уменьшении расхода раствора испарение быстрое, образуется пыль и гранулы не успевают вырасти, при увеличении расхода гранулы слипаются, образуются комки, т.е. в обоих случаях производительность ограничена и процесс гранулирования нестабилен. Цель изобретения - повышение производительности и с)беспечение стабильной работы установки. Эта цель достигается тем, что установка, содержащая камеру с псевдоожиженным слоем, снабженную газораспределительной решеткой, форсункой для ввода материала, подводящим и отводящим газоходами, циклон, подСоединенный к отводящему газоходу Я камере, и эжектор, снабжена вертикальной трубой, расположенной коаксиально в нижней части циклона и в Верхней части камеры завихрителем и дополнительной форсункой , установленньми в верхней части трубы, и эже Тор подсоединен к нижней части трубы Й снабжен регулировочной шайбой, установленной с возможностьюперемещения вдоль оси эжектора. При дополнительном распылении материала в циклоне практически добиваются полного улавливания пьши, что приводит к повышению производителькости. Снабжение установки вертикаль ной трубой, к которой подсоединен эжектор, обеспечивает эффективную циркуляцию частиц из камеры в циклон и обратно, при этом происходит нанесение материала на гранулы в циклон и камере, что приводит также к повышению производительности. Перемещени шайбы вдоль эжектора позволяет изменять расход газа и материала, пос пающих в вертикальную трубу, и обеспечивает устойчивую работу установк в широком диапазоне расходов. На чертеже изобрайсена установка для гранулирования материала. Установка состоит из камеры 1 с расположенной в ней газораспределительной решеткой 2, форсунки 3 для ввода раствора подводящего 4 и отводящего 5 газоходов, циклона 6 и эжектора 7. Циклон 6 имеет в верхней части камеры 1 вертикальную трубу 8 с завихрителем 9. Причем внутри трубы 8 коаксиально с ней расположена также дополнительная фо сунка 10 для подачи раствора. Внутр эжектора 7 расположено сопло 11 для подачи транспортирующего воздуха, на котором установлена с возможност перемещения вдоль оси эжектора регулировочная тчайба 12. Штуцер 13 предназначен для выхода из установки отработанного и очин1енного от пы левидных частиц воздуха, а устройст ВО 14 - для выгрузки гранулированного продукта. Установка работает следующим образом. Раствор для гранулирования подают через форсунку 3 для подачи раствора внутрь камеры 1 и разбрызгивают внутри нее над поверхностью взвешенного слоя гранулированного материала, находящегося на газораспределительной решетке 2. Подаваемый через подводящий газоход 4 в камеру 1 поток воздуха об езволшвает как взвешенные, так и осевшие на гранулы капли раствора и отводит тепло кристаллизации. Таким образом, в камере 1 происходит рост и затвердевание гранул, причем крупные гранулы готового проду|й-а скапливаются у решетки 2 и выводятся через устройство для выгрузки гранулированного продукта 14. Мелкие гранулы и пылеводные частицы уносятся из камеры 1 вместе с отводящим газом через отводяпщй газоход 5 в циклон 6, где отделяются под действием центробежных сил от газа, опускаясь по стенке циклона, снова возврагцаются в камеру 1 через зазор между нюкней частью корпуса циклона и трубой 8. Б зазор между эжектором 7 и регулировочной шайбой 12 засасывается поток воздуха с мелкими гранулами из взвешенного слоя, находящегося внутри камеры 1. Этот поток проходит через трубу 8 с завихрителем 9 в циклон 6, закручиваясь в том же направлении,.что и верхний входной поток, образуя встреч1й1е закрученные потоки. Через дополнительную форсунку 10 для подачи раствора в циклон 6 подается также диспергированный раствор, где он осаждается и кристаллизуется на пылевидных частицах и мелких гранулах, укрупняя их, Ykpynненные гранулы возвращаются через зазор между нижней частью циклона 6 и трубо,й 8. Отработанный воздух выходит из установки через штуцер 13. Таким образом, пылевидные частицы и мелкие гранулы циркулируя в системе камера гранулятора-циклон, в отличие от других конструкций, благодаря наличию дополнительной форсунки для подачи раствора внутри циклона подвергаются там-гранулированию. Перемещением регулировочной шайбы 12 вдоль оси эжектора можно регулиров ть зазор между корпусом эжектора

7 и регулировочной шайбой 12, изменяя кратность циркуляции твердой фазы, что при совместном регулировании подачи раствора для грануляции через дополнительное устройство для подачи раствора 10 и транспортирующего воздуха через дополнительный нижний ввод 8 циклона обеспечивает значительное расширение диапазона регулирования процессом гранулирования.

На данной установке для гранулирования материалов процесс гранулирования происходит не только во взвешенном слое в камере гранул:ятора, диапазон расширения и регулирования которого сравнительно узкий, но и в циклоне, благодаря наличию регулировочной шайбы, установленной с возможностью перемещения вдоль оси эжектора, дополнительной трубы с завихрителем, соединенной с:эжектором и дополнительной форсунки для подачи раствора, расположенной коаксиально в трубе и циклоне. Такое устройство установки обеспечивает широкий диапазон регулирования процессом гранулирования и устойчивость установки в работе. При этом благодаря применению в циклоне встречных закрученных потоков, практически все пьтегвидщле частицы будут улавливаться, что исключает потери продукта, а расширение диапазона регулирования позволит в оптимальном режиме получить максимальный выход продукта, максимальную производительность.

Формула изобретения

Установка для гранулирования материалов, содержащая камеру с псевдоожиженным слоем, снабженную газораспределительиой решеткой, форсункой для ввода материала, подводящим и отводящим газоходами, циклон, подсоединенный к отводящег у газоходу и камере, и ажектор, отлич.ающ а я с я тем, что, с целью повышения производительности и обеспечения стабильной работы установки, она снабжена вертикальной трубой, расположенной коаксиально в нижней части циклона

и в верхней части камеры, завихрителем и дополнительной форсункой, установленными в верхней части трубы, и эжектор подсоединен к нижней части трубы и снабжен регулировочной шайбой,

установленной с возможностью перемещения вдоль оси эжектора.

Источники информации, принятые во внимание при экспертизе }. Казакова Е.А. Гранулирование и

охлаждение в аппаратах с кипящим , слоем. П., Химия, 1973, с. 95.

2. Айторское свидетельство СССР № 631192, кл. В О J 2/16, 1977 {прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2143313C1 |

| Установка для гранулирования материалов в псевдоожиженном слое | 1977 |

|

SU631192A1 |

| АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145256C1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| Установка для сушки и гранулирования материалов | 1986 |

|

SU1456727A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Аппарат для гранулирования материалов в кипящем слое | 1986 |

|

SU1402370A1 |

| Установка для сушки растворов и суспензий с получением гранул сухого продукта | 1979 |

|

SU861902A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2647928C1 |

Авторы

Даты

1981-12-15—Публикация

1980-01-31—Подача