1

Изобретение относдтся к оборудованию для промывка ленто шого матер ала, например, при изготовлении синтетической кожи на волокнистой основе.

Известно устройство для промывки,

состоящее из промывных ванн с направпяюшимл роликами и отжимными валками. Однако наблюдается осаждение отходов промывки на лицевом слое материала при выходе из обрабатывающего состава, подогрев раствора в зоне нахождения материала, отсутствие фильтров для очистки обрабатывающего состава, отсутствие принудительной промывки jjL .

Известно и другое устройство для промывки ленточного материала, содержащее ванну с обрабатывающим составом, направляющие для перемещения ленточного материала, трубопровод с соплами для подачи обрабатьшающего состава на материал и резервуар для приема обрабатывающего и отработанного состава, снабженный фильром, теплообменником и соединенный системой рециркуляции с трубопроводами для подачи обрабатывающего состава на материал 2 . Недостатком этого устройства является невозможность интенсификации процесса и улучшения качества промывки путем, принудительной подачи обрабатывающего состава на материал в расправленном виде.

Цель изобретения - интенсификация процесса и ул чшение качества промывки. Это достигается тем, что направляющие для перемещения ленточного материала выполнены в виде образующих петли материала натяжных роликов, а сопла для подачи обрабатывающего состава расположены между петлями и снабжены расположенными под углом к вертикальной плоскости выходными отверстиями, подающими обрабатывающий состав одновременно на обе ветви каждой петли материала.

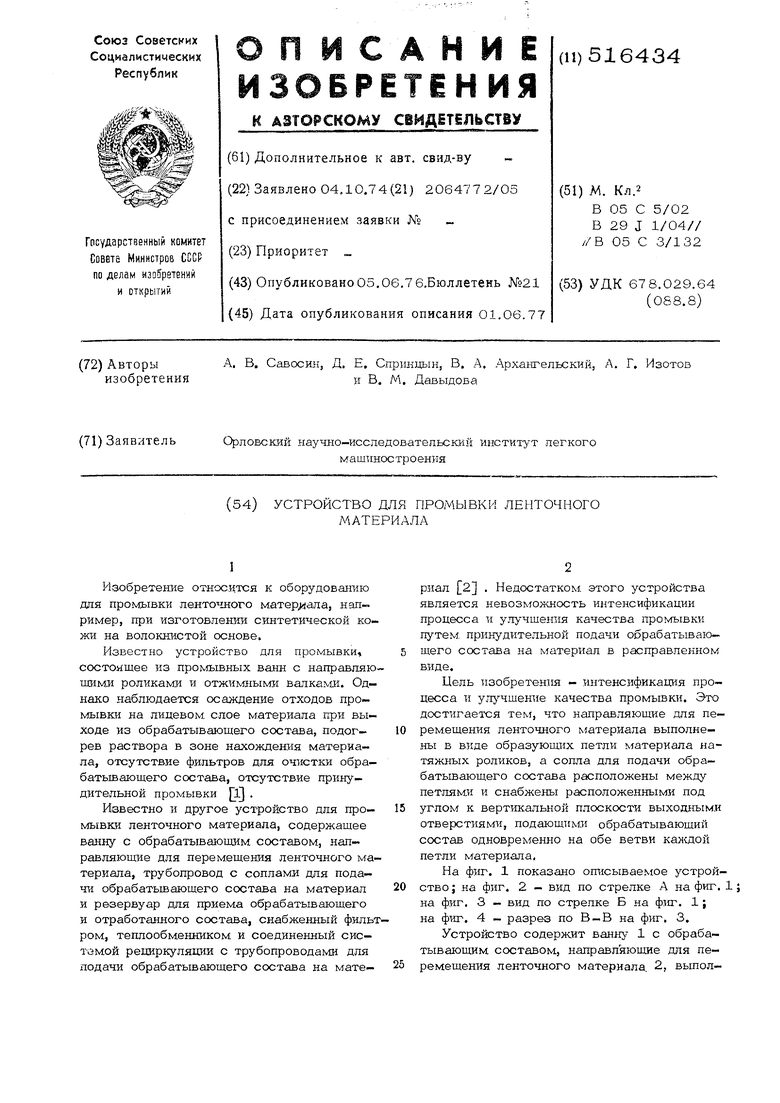

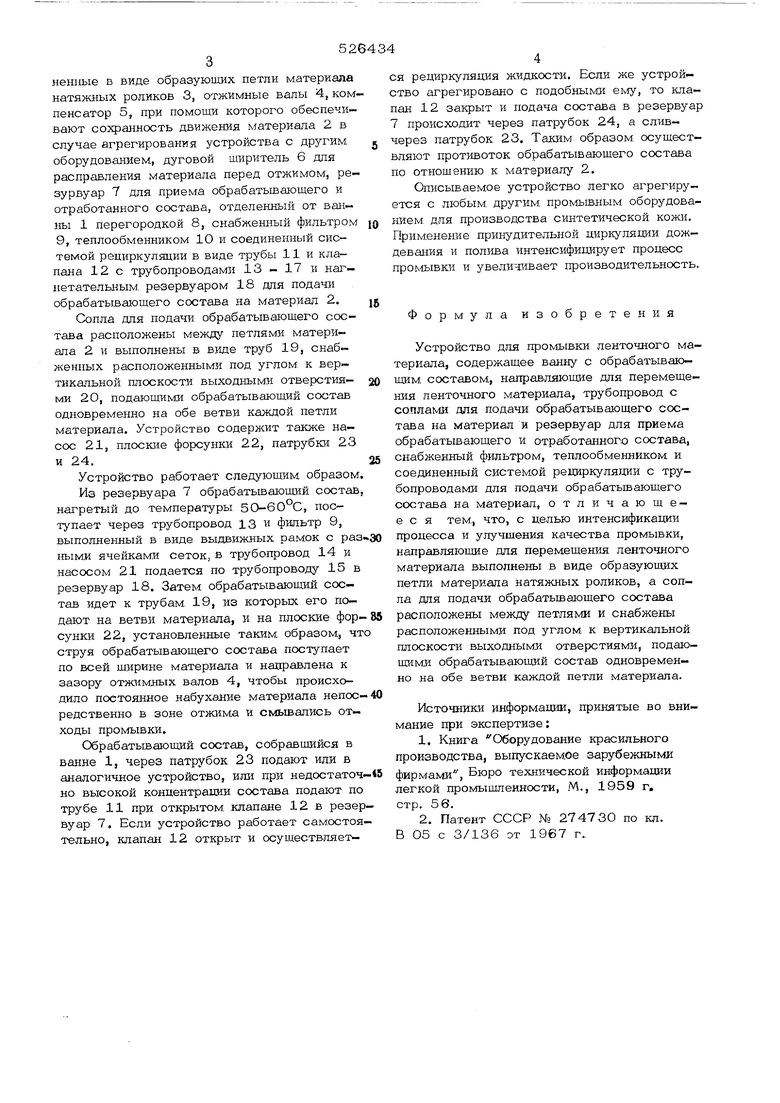

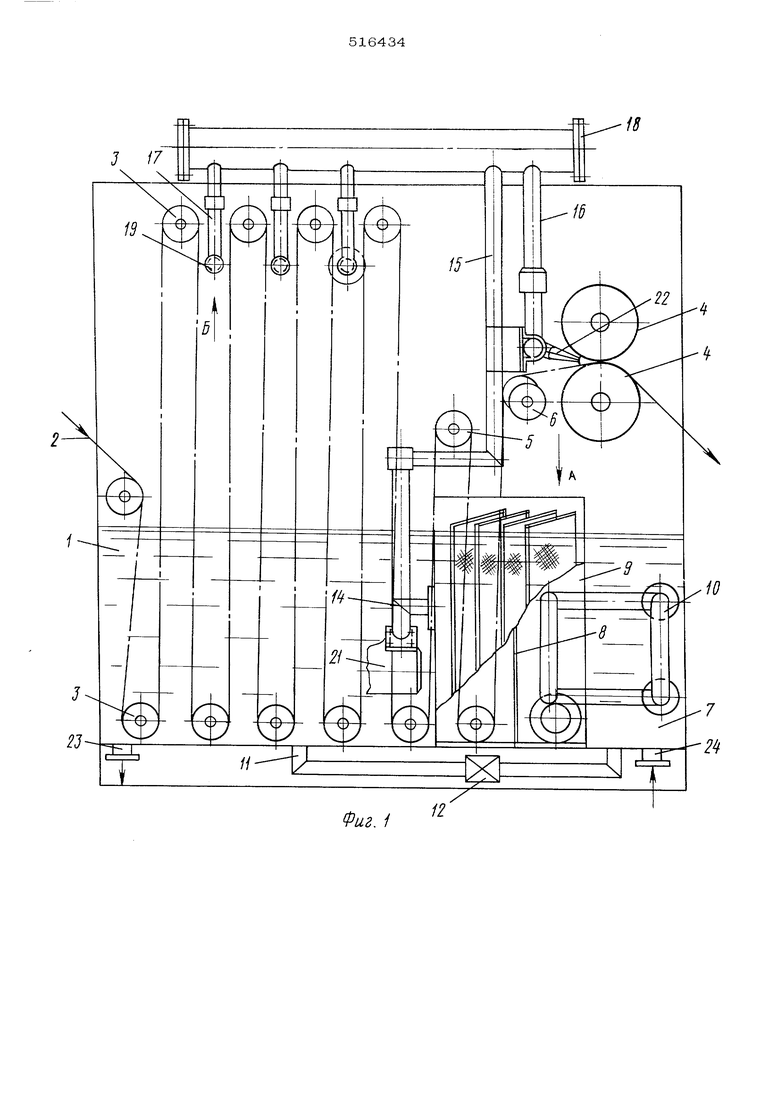

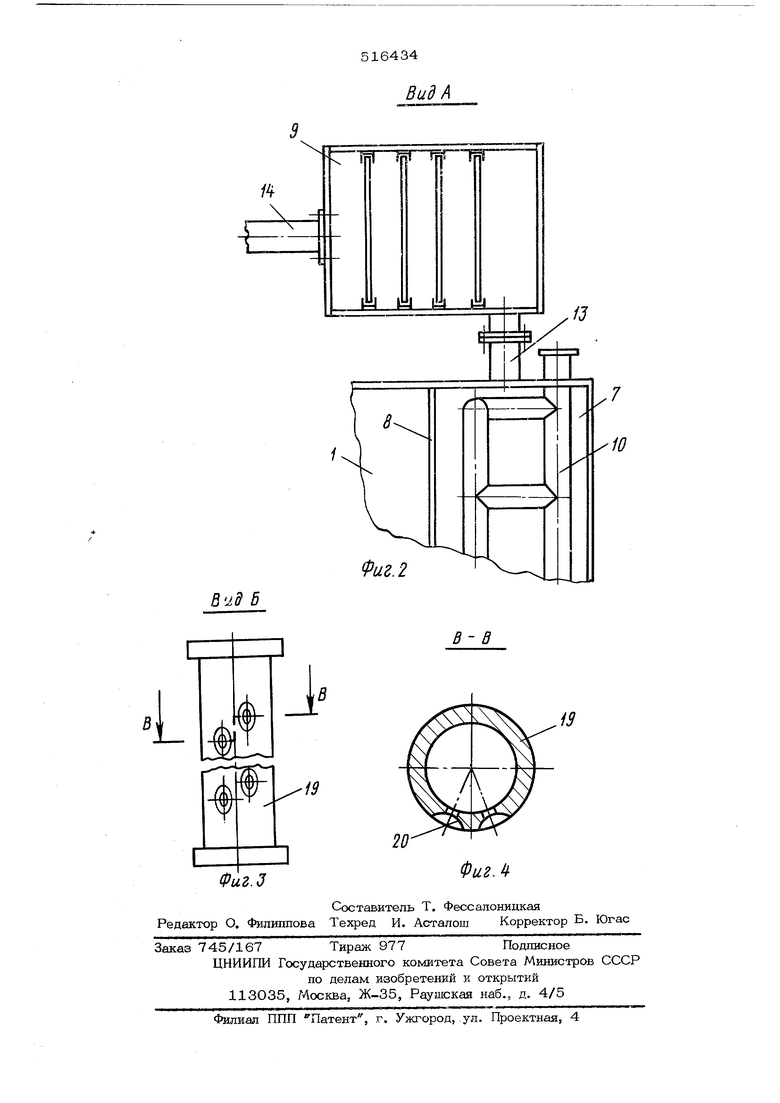

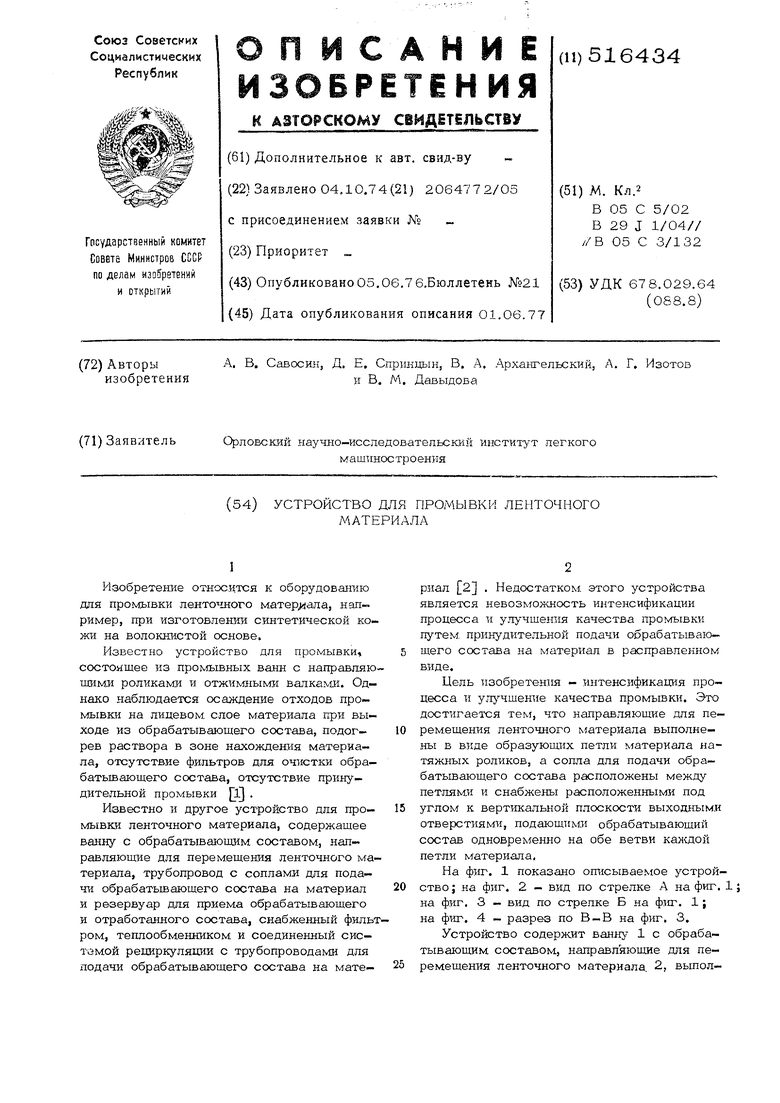

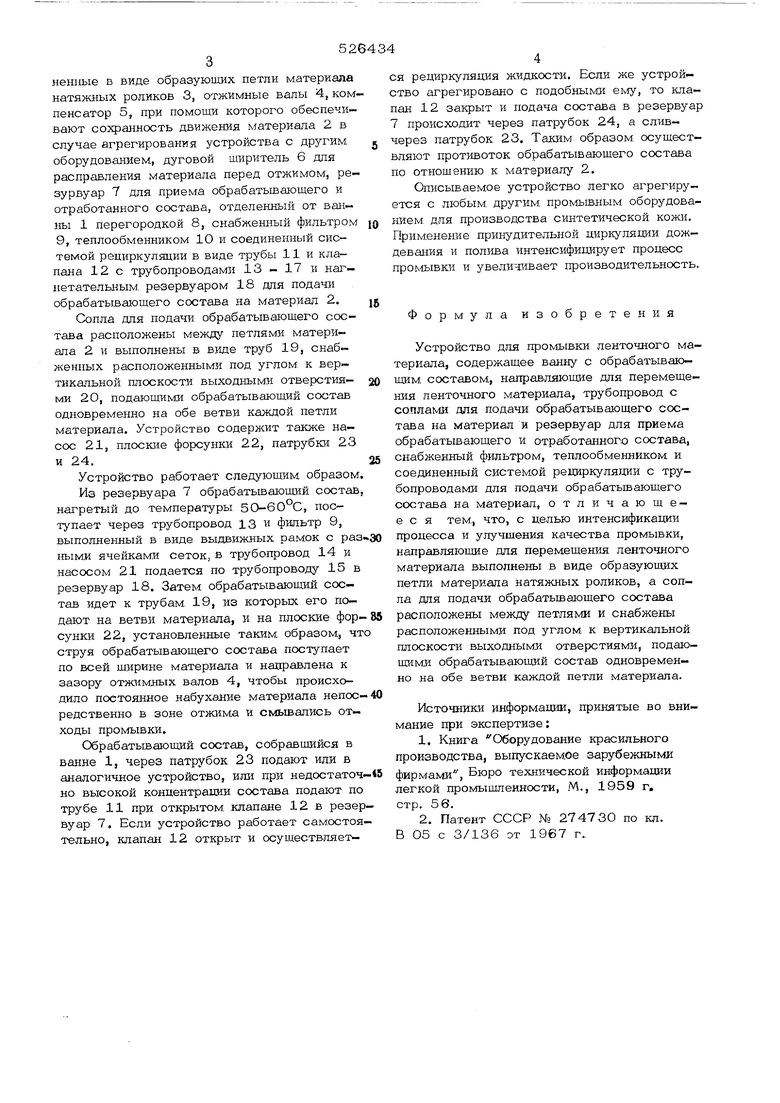

На фиг. 1 показано описываемое устройство; на фиг. 2 - вид по стрелке А на фиг. на фиг. 3 - вид по стрепке Б на фкг. 1; на фиг. 4 - разрез по В -В на фиг. 3.

Устройство содержит ванну 1 с обрабатывающим составом, направляющие для перемещения ленточного материала. 2, выпол-

ненные в виде образующих петли материала натяжных роликов 3, отжимные валы 4, компенсатор 5, при помощи которого обеспечивают сохранность движения материала 2 в случае агрегирования устройства с другим оборудованием, дуговой ширитель 6 для расправления материала перед отжимом, резурвуар 7 для приема обрабатывающего и отработанного состава, отделенный от ванны 1 перегородкой 8, снабженный фильтром 9, теплообменником 10 и соединенный системой рециркуляции в виде трубы 11 и клапана 12 с трубопроводами 13 - 17 и нагнетательным, резервуаром 18 для подачи обрабатывающего состава на материал 2.

Сопла для подачи обрабатывающего состава расположены между петлями материала 2 и выполнены в виде труб 19, снабженных расположенными под углом, к вертикальной плоскости выходными отверстия- ми 20, подающими обрабатывающий состав одновременно на обе ветви каждой петли материала. Устройство содержит также насос 21, плоские форсунки 22, патрубки 23 и 24.

Устройство работает следующим образом.

Из резервуара 7 обрабатывающий состав, нагретый до температуры 5О-60°С, поступает через трубопровод 13 и фильтр 9, выполненный в виде выдвижных рамок с разНЫМ.И ячейками сеток, в трубопровод 14 и насосом 21 подается по трубопроводу 15 в резервуар 18. Затем обрабатывающий состав идет к трубам 19, из которых его подают на ветви материала, и на плоские форсунки 22, установленные таким образом, что струя обрабатывающего состава поступает по всей щирине материала и направлена к зазору отжимных валов 4, чтобы происходило постоянное набухадие материала непос- редственно в зоне отжима и смьшались отходы промывки.

Обрабатывающий состав, собравщийся в ванне 1, через патрубок 23 подают или в аналогичное устройство, или при недостаточ- но высокой концентрации состава подают по трубе 11 при открытом, клапане 12 в резервуар 7. Если устройство работает сам.остоя- тельно, клапан 12 открыт и осуществляет

ся рециркуляция жидкости. Если же устройство агрегировано с подобными ему, то клапан 12 закрыт и подача состава в резервуар 7 происходит через патрубок 24, а сливчерез патрубок 23. Таким образом, осуществляют противоток обрабатывающего состава по отнощению к материалу 2.

Описываемое устройство легко агрегируется с любым другим, промывным оборудованием, для производства синтетической кожи. Применение принудительной циркуляции дождевания и полива интенсифицирует процесс .IBKи и увеличивает производительность.

Форму.л а изобретения

Устройство для промывки ленточного материала, содержащее ванну с обрабатывающим, составом, направляющие для перемещения ленточного материала, трубопровод с со.плами для подачи обрабатывающего состава на материал и резервуар для приема обрабатывающего и отработанного состава, снабженный фильтром, теплообменником и соединенный системой рециркуляции с трубопроводами для подачи обрабатьшающего состава на материал, отличающееся тем., что, с целью интенсификации процесса и улучшения качества промывки, направляющие для перемещения ленточного материала выполнены в виде образующих петли материала натяжных роликов, а сопла для подачи обрабатьшающего состава расположены между петлями и снабжены расположенными под углом к вертикальной плоскости выходными отверстиями, подающими обрабатывающий состав одновременно на обе ветви каждой петли материала.

Источники информации, принятые во внимание при экспертизе:

1.Книга Оборудование красильного производства, выпускаемое зарубежными фирмами, Бюро технической информации легкой промыщленности, М., 1959 г. стр. 56.

2.Патент СССР № 274730 по кл. В 05 с 3/136 от 1967 г.. Фиг. i

В ид А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОЙКИ ШЕРСТИ В МАЛОВОДНЫХ СРЕДАХ | 2016 |

|

RU2635976C1 |

| Установка для производства волокнистого триацетата целлюлозы путем гетерогенного ацетилирования | 1957 |

|

SU118327A1 |

| Установка для проходной жидкостной обработки кож | 1977 |

|

SU737463A1 |

| ВАЛЯЛЬНО-МОЕЧНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ В ЖГУТЕ | 1970 |

|

SU274730A1 |

| Устройство для жидкостной обработки ткани | 1990 |

|

SU1719489A1 |

| Аппарат для промывки ткани врасправку | 1936 |

|

SU48116A1 |

| Устройство для травления прокатанной стальной полосы и листа | 1961 |

|

SU143295A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ СОЛОДА | 1972 |

|

SU326779A1 |

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1712493A1 |

| УСТАНОВКА И СПОСОБ ТРАВЛЕНИЯ | 2020 |

|

RU2790139C1 |

/

Авторы

Даты

1976-06-05—Публикация

1974-10-04—Подача