(54) СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНЫХ СОПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сополимеры @ , @ -дигидроперфтор-гептилакрилата с однозамещенными производными малеиновой кислоты для придания текстильным материалам масло-, щелочезащитных и грязеудаляющих свойств | 1986 |

|

SU1451143A1 |

| Сополимеры 1,1-диметилпропенил-2-ового и 3-метилбутенил-3-ового эфиров коричной кислоты и стирола | 1989 |

|

SU1782975A1 |

| Способ получения сополимеров ацетилена с сопряженными диенами | 1973 |

|

SU670227A3 |

| Способ получения карбоцепных полимеров | 1977 |

|

SU729199A1 |

| Блок-сополимеры винилтриалкилсилана с гексаорганоциклотрисилоксаном,обладающие селективной газопроницаемостью и способ их получения | 1978 |

|

SU983128A1 |

| Поли-/(этилен-со-винилацетат)-блокстирол/ для изготовления изделий с повышенными ударо- и термостойкостью | 1976 |

|

SU735599A1 |

| Карбоцепные олигомеры с концевыми п-трихлорметилбензоатными группами в качестве вулканизующих агентов диеновых каучуков | 1979 |

|

SU870400A1 |

| Сополимеры малеинового ангирдида с алленовыми углеводородами,обладающие противовирусными свойствами | 1980 |

|

SU900599A1 |

| Способ получения бутадиенпропиленовых сополимеров | 1981 |

|

SU954394A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ДИЕНОМ | 1969 |

|

SU241332A1 |

I

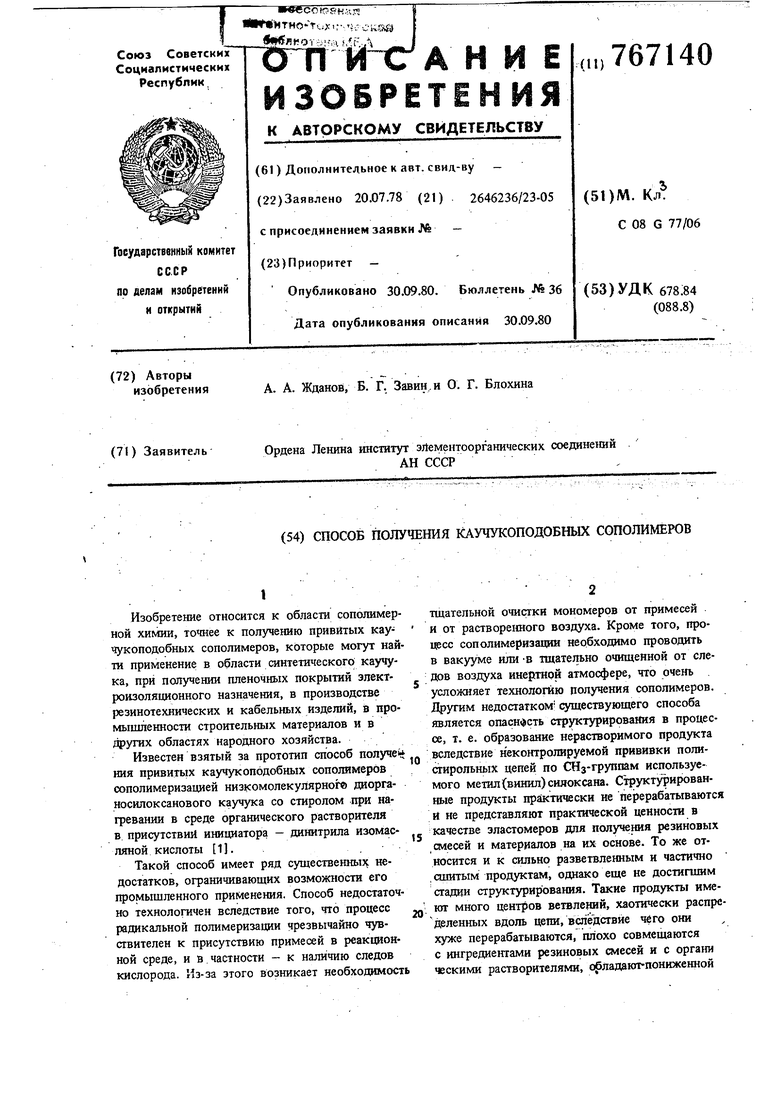

Изобретение относится к области сополимерной химии, точнее к получению привитых каучукоподобных сополимеров, которые могут найти применение в области синтетического каучука, при получении пленочных покрытий электроизоляционного назначения, в производстве резинотехнических и кабельных изделий, в промышленности строительных материалов и в других областях народного хозяйства.

Известен взятый за прототип способ получеЧ ния привить1х каучукоподобных сополимеров сополимеризацией низкомолекулярногв диорганосилоксанового каучука со стиролом при нагревании в среде органического растворителя в присутствий инициатора - динитрила изомасляной кислоты 1.

Такой способ имеет ряд существенных недостатков, ограничивающих возможности его промышленного применения. Способ недостаточно технологичен вследствие того, что процесс радикальной полимеризации чрезвычайно чувствителен к присутствию примесей в реакционной среде, и в частности - к наличию следов кислорода. Из-за этого возникает необходимость

тщательной очистки мономеров от примесей и от растворенного воздуха. Кроме того, процесс сополимеризации необходимо проводить в вакууме или -в тщательно очищенной от следов воздуха инертной атмосфере, что очень усложняет технологию получения сополимеров. Другим недостатком существующего способа является onacHijcTb структурирования в процессе, т. е. образование нерастворимого продукта вследствие неконтролируемой прививки поли10стирольных цепей по СНз-группам используемого метил (винил) сияоксана. Структурированные продукты практически не перерабатываются И не представляют практической ценности в качестве эластомеров для получения резиновых

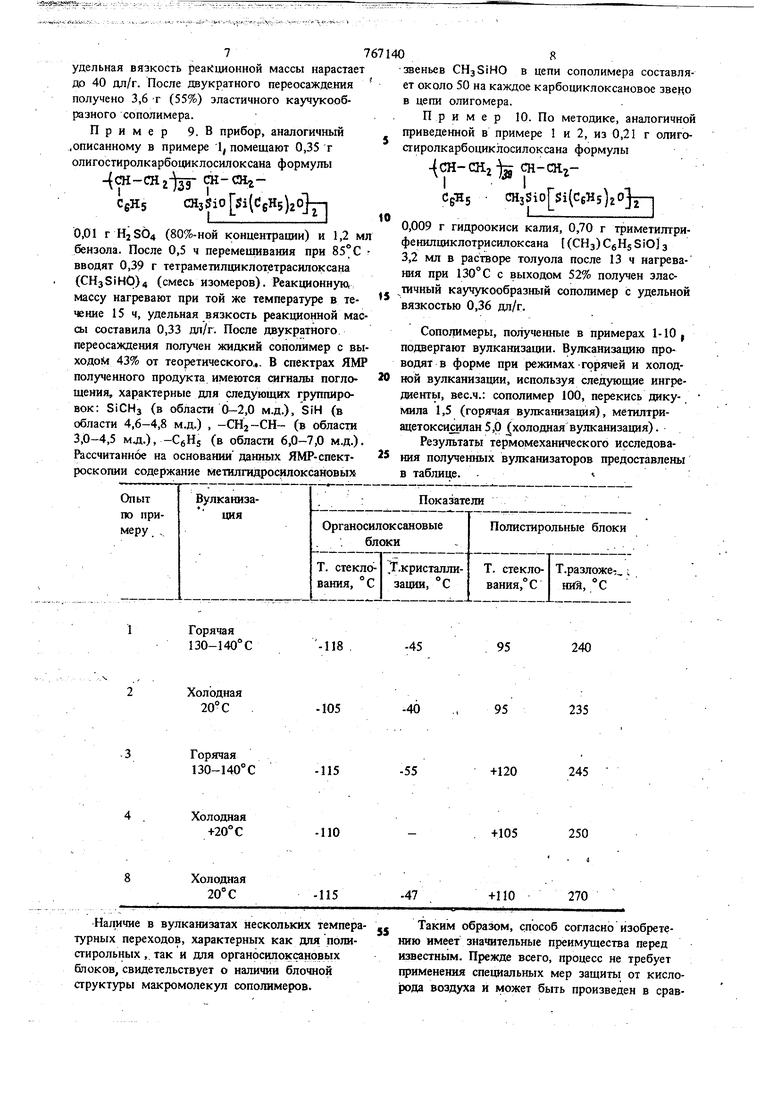

15 смесей и материалов на их основе. То же относится и к сильно разветвленным и частично , онитым продуктам, однако еще не достишшм стадии структурирования. Такие продукты имеют много центров ветвлений, хаотически распре20 деленных вдоль цепи, вследствие чего они хуже перерабатываются, плохо совмещаются с ингредиеотами резиновых олесей и с органи ческимк растворителями, обладают-пониженной ценностью как эластомеры, а материалы на их основе имеют ухудшенные физико-механичгские свойства. Цель изобретения - упрощение технологии процесса, регулирование степени прививки и получение растворимых сополимеров, способных к дальнейшей переработке методами горячей и холодной вулканизации. Поставленная цель достигается тем, что по предлагаемому способу проводят ионную сополимеризацию олигостиролкарбоциклосилоксана общей формулы -((| Н-СНг};1й-С Н-ЙНгCjHsД510(61ЯВ 0)7Г-} V где m 1-50, п 2, 3, R, R, R - метил, фенил с диорганоциклосилоксанами при соотношении (вес.%) 2,5-47,0:53,0-97,5 соответственно и процесс проводят при 80-130° С. Возможно проведение процесса сополимеризации указанных олигомеров со смесью диорганоциклосилокеанов различного строения или с диорганоциклосилоксанами смешанного состава. В этих случаях образуются .привитые сополимеры, полиорганосилоксановые цепи которы содержат разнородные силоксановые звенья. Сущность способа заключается в том, что олигостиролкарбоЦиклосилоксаны приведенной формулы нагревают в растворе в присутствий ионного инициатора и проводят сополимеризац с мономерными диорганоциклосилоксанами. В роли ионных инициаторов используют соедин ния кислого и основного характера, аналогичные используемым при синтезе обычных силок сановых каучуков, например производные щелочных металлов и замещенных аммониевых и фосфониевых солей (гидрокиси, силаноляты, алкоголяты, фториды, серная кислота и ее сол галогениды бора, алюминия, титана, железа). Выбор инициатора полимеризации определяется природой используемого диорганоциклосилоксана. В тех случаях, когда полимеризацию про водят с органогидроциклосилоксанами, содержащими группировки SiH, предпочтительнее ки.ель1е катализаторы, тогда как в случае органоциклосилоксанов, содержащих арильные заместители SiAr вместо кислых катализаторо расщепляющих группировки SiAr, более целесообразно использование основных катализаторов полимеризации. . Концентрации используемых инициаторов ан логичны используемым при синтезе обычных силоксановых каучуков. Полимеризацию проводят в среде органических растворителей, применяемых при синтезе силоксановых каучуков, например в толу оле, бензоле, бензине, ксилоле, гентане. 4 Режим проведения сополимеризации определяется типом применяемого органоциклосялоксана и природой ионного инициатора полимеризации. При использовании напряженных органоциклотрисилоксанов, а также в случае применения кислотных итциаторов и производных аммониевых и фосфониевых солей процесс сополимеризации проводят при умеренных температурах - до 120° С, тогда как менее напряженные органоциклосилоксаны и прочие катализаторы основного характера jpeбуют более высоких температур - от 110 С и выще. Наличие инертного растворителя в зоне реакции .способствует лучшей совместимости используемых реа.гентов, в особенности на начальных стадиях процесса, тормозит развитие побочных реакций при глубоких стадиях превращения и тем самым благоприятствует получению сополимеров более однородного состава. Полученный после проведения реакции раствор нейтрализуют (стОпперируют), связывая остатки инициатора, после чего сополимер выделяют или осаждением избь1тком метилового (этилового) спирта, или удалением растворителя и последующей сушкой. Готовый продукт дополнительно вакуумируют от остатков растворителя и осадителя в вакуум-сушильном аппарате при температурах до 140°С и давлении 1-2 мм рт. ст. Полученные сополимеры характеризуются содержанием диорганосилоксановых звеньев . (методами ЯМР-спектроскопии), содержанием кремния (методом элементного анализа) и характеристической вязкостью, определяемой в растворе толуола при 25° С. Пример 1. В колбу, снабженную мешалкой и отверстием для отбора Проб, помещают 0,69 г олигостиролкарбоциклосилоксана -{сн-снг)у15-сн-снгCsHg СНЗ 1о ЦСбН5 2% 0,034 г гидроокиси калия, 4,6 мл толуола. Колбу с реакционной массой нагревают в термостате при 110° С в течение 0,5 ч при постоянном перемешивании. Затем вводят 2,25 г октаметилциклотетрасилоксана (СНз)231О)2 (из расчета 100 звеньев (СНз)25Ю-на 1 карбоциклосилоксановое звено в цепи олигомера). Полученную смесь перемешивают при ЦЛ-120°С в течение 40 ч. Удельная вязкость реакционной массы постепенно нарастает и достигает величины 0,75 дл/г (1%-ный раствор в толуоле при 25°С). Реакционную массу разбавляют толуолом, после чего выделяют полимер переосаждением, . прибавляя двукратный объем этанола. Переосажсбение повторяют дважды. После высушивания в вакууме получают эластичный kayчyкoпoдoбиый продукт, растворимый в бензоле и толуоле Выход сополимера по даняым ЯМР-спектров составляет 73%. В спектрах ЯМР полученного сополимера имеются характерные сигналы поглощения протонов группировок 5(СНз)2 в области 0-2,0 м.д., протонов CH -CHerpyitn в области 3,0-4,5 м.д., протонов CeHs-rpytra в области 6,0-7,0 .м.д. Вычисленное на основании данных ЯМР- спектроскопии содержание даметилсилоксановых звеньев в цепи сополимеpa составляет в среднем 80 звеньев на каждое звено олигостиролкарбоциклосилоксана, содержащее один карбоциклосилоксановый фрагмент Пример 2: В прибор, аналогичный описанному в примере 1, помещают 0,51 г олигостироякарбоциклосилоксана формулы 4-сн-сн гт м CeHs CHs iotsitCjHg jO : 0,018 г гидроокиси ка}1ия, прибавляют 2,6 мл толуола. После 1 ч перемешивания при 110°С. добавляют 1,32 г октаметилциклотетрасилоксана (из расчета 56 звеньев на одно карбоциклошлоксановое звено в цепи олигомера). Реакционную массу перемешивают 30 ч, постепенно повышая температуру до П7-120°С и частично отгоняя растворитель. Контроль за ходом реакили осуществляют по изменению удельной вязкости 1%-ного раствора пробы реакционной смеси в толуоле. После двукратного переосаждения получен эластичный сополимер с выходом 65%, удельной вязкостью 0,55 дл/г, содержащий Si 30%. Пример З.В прибор, аналогичный описанному в примере 1, помещают 0,39 г олигостиролкарбоциклосилоксана формулы CH-CHi)ijjCH-CH2 CgHsCHjSio Sio(CsH5 0,016 г гидроокиси калия и 3,3 мл толуола. После 20 мин перемещивания при 110° С добавляйт 1,23 г октаметилциклотетрасилоксана. Реакционную массу перемешивают 20 ч с постепенным, подъемом температуры до 115-117°С Контроль за ходом реакции осуществляют по изменению вязкости. Через 3 ч нагревания удельная вязкость 1%-ного раствора пробы реак щонной смеси в толуоле составляет 0,20 дл/г, в дальнейшем вязкость возрастает до 0,60 дл/г. После двукратного переосаждения двойным . объемом из разбавленногсз раствора выделен белый эластичный каучукоподобный сополимер с выходом 70% и удельной вязкостью 0,6 дл/г. Пример 4. По методике, аналогичной примерам 1 и 2, из 0,39 г олнгостиропциклокарбосилоксана- CH-CHzt; CH-Cllj, ciijSio Si(CsHs)j%0,016 г гидроокиси калия и 1,28 г гексаметилциклотрисилоксана (СНз) в 3,3 мл толуола после 11ч нагревания при 110-И 5° С получен эластичный каучукообразный сополимер (выход 68%). П р и м е р 5. По методаке, аналогичной приведенной в примере 1 и 0,37 г олигостиролкарбоциклосилоксана формулы -.CK-CHj-jyfH-CH CsHs CH3Sio g o()}q 0,068 г гидроокиси тетраметиламмония, 4,68 г фиметилтрифенилциклотрисилоксана в присутствии 7,7 мл толуола после 8,5 ч нагревания при с выходом 36,7% (по данным гельхроматографии) получен сополимер с удельной вязкостью 0,41 дл/г. Пример 6. По методике, аналогичной приведенной в примере 1 и 2, из 0,21 г олигостиролкарбоциклосилоксана строе1щя СН-сн сн-снгC HSCHjSio 5i(CjH5) 7,21 г триметилтрифенилциклотрисилоксана, 0,090 г гидроокиси тетраметиламмония в растворе 22,4 мл толуола после 8,0 ч нагревания получен жидкий сополимер с удельной вязкостью 0,23 дп/г и выходом 42% (по дант1ым гель-хроматографии). Пример 7. По методике, аналогичной приведенной в примере 1 и 2, из 0,17 г олигостиролкарб.оциклосилоксана строения -fCH-сНг)- ск-снгCgHsCHjSio $i(. 5,27 г тетраметилциклотетрасилоксана, 0,073 г HI S04 (60 вес.%) в 286 мл толуола после 13 ч нагревания: при 80°С получен вязкий сополимер с удельной вязкостью 0,19 дл/г и выходом 57,6% (по данным гель-хроматографии). Пример 8. По методике, аналогичной примерам 1 и 2, загружено 0,43 г олигостирол карбоциклосилокеана формулы .-сн. CfHs ,СбН5)гО} 0,066 г гидроокиси калия и 6,21 г октаметилциклотетрасилоксана в растворе 7,5 мл толуола После 40 ч перемешивания при 110-117° С удельная вязкость реакционной массы нарастает до 40 дл/г. После двукратного переосаждения получено 3,6 г (55%) эластичного каучукообразного сополимера. Пример 9. В прибор, аналогичный .описанному в примере 1 помещают 0,35 г олигостиролкарбоциклосилоксана формулы -{ rK- 2-ferCH-C%CgHs сэ1з$1о гя(СеН5),01 г НзЗОд (80%-ной концентрации) и 1,2 м бензола. После 0,5 ч перемешивания при 85° С вводят 0,39 г тетраметилциклотетрасилоксана (СНз51Нр)4 (смесь изомеров). Реакционную, массу нагревают при той же температуре в течение 15 ч, удельная вязкость реакционной мас сы составила 0,33 дп/г. После двукратного пере осаждения получен жидкий сополимер с вы ходоМ 43% от теоретического... В спектрах ЯМ полученного продукта имеются сигналы поглощения, характерные для следующих группировок: SiCHj (в области 6-2,0 м.д.), SiH (в области 4,6-4,8 м.д.) , -СН2-СН- (в области 3,0-4,5 мл.), -CgHj (в области 6,0-7,0 м.д.) Рассчитанное на основании данных ЯМР-спектроскопии содержание метилгидросилоксановых

1Горячая

-118 .

130-140С

Холодная 20° С

-105

Горячая 130-140°С

-115

Холодная +20° С

-110

Холодная 20° С

-115

Наличие в вулканизатах нескольких температурных переходов, характерных как для полистирольных, так и для органосилоксанрвьгх блоков, свидетельствует о наличии блочной структуры макромолекул сополимеров.

767140

95

240

-45

235

95

-40

245

+120

-55

250

+105

270

-47

+110

Таким образом, способ согласно изобретению имеет значительные преимущества перед известным. Прежде всего, процесс не требует применения специальных мер защить от кислорода воздуха и может быть произведен в сравзвеньев в цепи сополимера составляет около 50 на каждое карбоциклоксановое звено в цепи олигомера. Пример 10. По методике, аналогичной приведенной в примере 1 и 2, из 0,21 г олигосгиролкарбоциклосилоксана формулы -(сн-сНг CH-c3i сНз31о 51{СбН5)го 0,009 г гидроокиси каяия, 0,70 г триметилтрифенилциклотрисилоксана (СНз) CgHs SiO 3 3,2 мл в растворе толуола после 13 ч нагревания при 130° С с выходом 52% получен эластичный каучукообразный сополимер с удельной вязкостью 0,36 дл/г. Сополимеры, полученные в примерах 1-10 j подвергают вулканизации. Вулканизацию проводят в форме при режимах горячей и холодной вулканизации, используя следующие ингредиенть, вес.ч.: сополимер 100, перекись дикумила 1,5 (горячая вулканизация), метилтриацетоксисилан5,О холодная вулканизация). Результаты термомеханического исследования полученных вулканизаторов предоставлены в таблице. 976 нительио простой аппаратуре. Согласно предлагаемому способу могут быть получены каучукоподобные продукты сополимеризации в широком диапазоне молекулярных масс и вязкости, полностью растворимые в обычных органических раствори телях силоксановых каучуков и выделяемые из растворов обычными методами. Поэтому данный способ может быть легко осуществлен на обычном оборудовании, используемом для получения полиорганосилоксановых каучуков. без каких-либо дополнительных изменений технологической схемы и нет необходимости применения особых приемов, удорожающих ГфОИЗВОДСТВО. Кроме того, поскольку ветвленность образующихся сополимеров определяется числом карбоксилоксановых фрагментов в цепи используемого ояигостиролкарбоцикпосилоксана возникает возможность регулирования степени ветвленности и получения сополимеров различно го строения и состава с.заданным соотношение М полистирольных и полисилоксановых блоков в макромолекулах сополимеров. Подобное строение образующихся сополимеров также облегчает вулканизацию этих продуктов метода ми горячей и холодной вулканизации. Способность к вулканизации открывает возможность получения резин с новыми ценными специальными Свойствами,. например с повышенной окрашиваемостью, прочностью, масло- и бензостойкрстью, адгезией к различным материалам. Формула изобретения Способ получения каучукоподобных сополимеров сополимеризацией органоциклосилоксанов в присутствии ионнь1Х инициаторов при нагревании в среде инертного органического растворителя, отличающийся тем, что, с целью упрощения процесса и получения растворимых привитых сополимеров с регулируемой степенью прививки, проводят сополимеризацию олигостиролкарбоциклосилоксана общей формулы-(сн-снг -с;н -СНгCgHsBgio(SiRK o)7rгде m 1-50, n 2, 3, . R, R, R - метил, фенил с диорганоциклосилоксанами в соотношении (вес.%) 2,5 - 47,0 ; 53,0 - 97,5 соответственно и процесс проводят при 80-130°С. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 516712, кл. С 08 G 77/04, 1977 (прототип).

Авторы

Даты

1980-09-30—Публикация

1978-07-20—Подача