тора поддерживают в пределах от 8 до 15, а температуру восстановления 650-880°С.

По мере того как силы тяжести комков вследствие увеличения их массы превысят подъемную силу газового потока, комки выпадают из фонтанирующего слоя в нижнюю часть реактора.

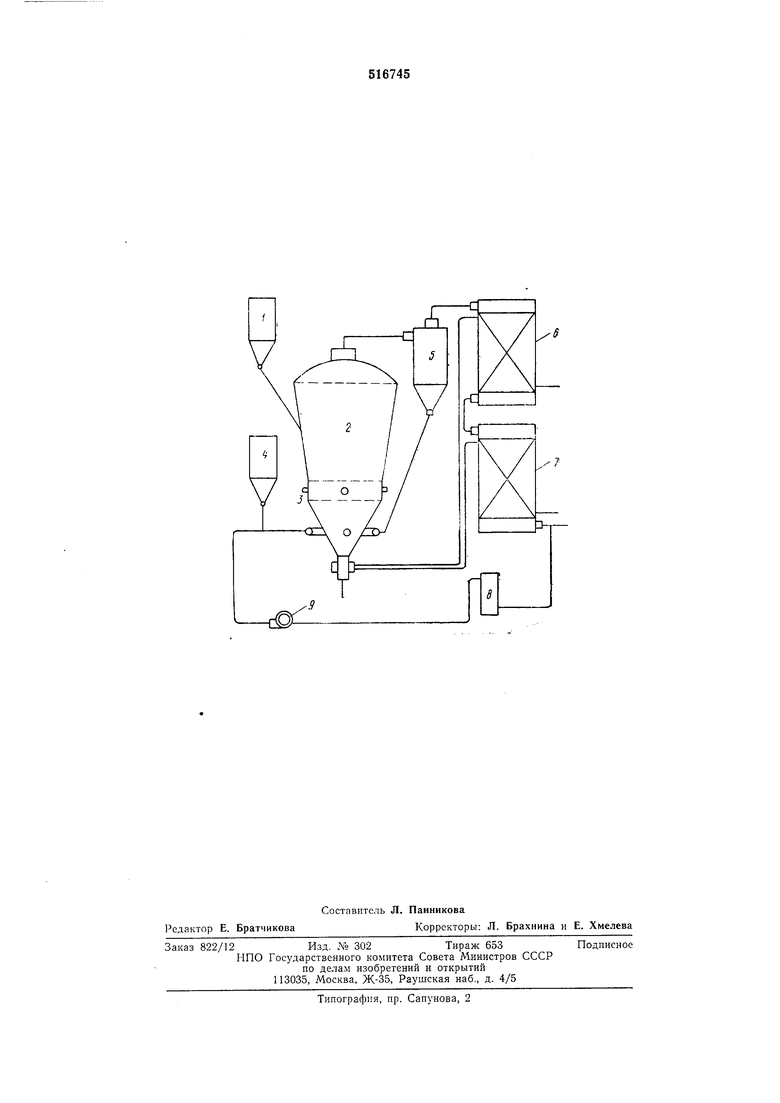

Отходящий из реактора газ с температурой порядка 650-850°С поступает в пылеуловитель 5, где он очищается от пыли. Уловленный пылевидный материал подается обратно в реактор, а газ направляют в теплообменники 6 н 7, где за счет его тепла подогревают метан и кислород, смесь которых вдувают в реактор через фурмы.

Часть отработанного газа по выходе из теплообменника 6 через влагоотделитель 8 просасывают газодувкой 9 и используют для пневмотранспорта исходного материала в реактор. Остальное количество отработанного газа используют в качестве топлива для технических целей.

Пример 1. Процесс ведут при следующем режиме: температура в рабочей зоне реактора 880°С; отношение скоростей газа в диафрагме н рабочей зоне 8; отношение весовых количеств металлнзованных комков и тонкоизмельченного материала в реакторе 2.

В разогретый реактор с поперечными сечениями диафрагмы и рабочей зоны соответственно 0,17 и 5 м вводят со скоростью 10100 мм в час смесь подогретых до 500°С природного газа (5650 пм) и кислорода (4450 нм) и загружают 2400 кг металлизованных комков крунностью 3-5 мм.

В результате неполного сгорания метана образуется 17500 нм в чае конвертированного газа. В созданный фонтанирующий слой вдувают 1440 кг (с учетом 20% уноса газовым потоком) железорудного концентрата магнитного обогащения. После вывода реактора на заданный технологический режим концентрат вдувают в реактор непрерывно со

скоростью 8650 кг в час, для чего расходуют 5500 нм в час возвратного газа, и выводят из реактора металлизованные комки со скоростью 6750 кг в час.

Пример 2. Процесс ведут при температурном и газовом режимах, указанных в примере 1, но при отношении весовых количеств металлизованных комков и тонкоизмельченного железорудного материала, равном 5.

В разогретый реактор загружают 600 кг металлизованных комков, а после создания фонтанирующего слоя вдувают 1440 кг концентрата магнитного обогащения. После вывода на задаииый режим в реактор непрерывно вдувают концентрат со скоростью 8650 кг в час и выводят из реактора металлизованные комки со скоростью 6700 кг в час. В обоих примерах слипания материала в слое не наблюдается.

В известных способах получения металлнзованных материалов в качестве исходного сырья используют железорудные окатыши. Па их изготовление затрачивают значительное количество тепловой энергии, требуются

капитальные вложения на сооружение фабрик для производства окатышей. Поэтому реализация предложенного способа позволит существенно снизить себестоимость металлнзованного материала. Для этого необходимо провести нспытания на укрупненной пилотной установке, что позволит получить исходные данные для проектирования опытно-промышлен ной установки.

Формулаизобре тения

Способ получения губчатого железа из тонконзмельченных железорудных материалов в фонтанирующем слое по авт. св. 343999, отличающийся тем, что, с целью предотвращения слипания материала, весовое соотношение металлизованных комков крупностью 3-5 мм и тонкоизмельченного железорудного материала ноддерживают в пределах 2-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА | 1972 |

|

SU343999A1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| Способ получения металлизованныхОКАТышЕй | 1979 |

|

SU834140A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ | 1970 |

|

SU263615A1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| Способ прямого восстановления железорудных материалов в реторте | 1987 |

|

SU1677065A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| Способ получения металлизованных концентратов | 1978 |

|

SU787488A1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

Авторы

Даты

1976-06-05—Публикация

1975-02-04—Подача