1

Изобретение относится к области литейного производства.

Известны установки для литья под низким давлением, содержащие механизмы для выталкивания отливок из кокиля. Конструкция этих механизмов может быть основана на системах рычагов, работающих взаимосвязанно с механизмами раскрытия кокилей, на пневмои гидроцилиндрах или на различных комбинациях.

Известна установка для литья под низким давлением, содержащая станину с расположенной в ней печью, стол, в котором находится тигель, герметично закрывающийся крышкой. В центре крышки находится втулка металлопровода, которая одновременно является центрирующей при смыкании боковых матриц кокиля. На противоположных концах стола установлены две стойки, в которых смонтированы механизмы раскрытия кокиля. Каждый механизм состоит из цилиндра подрыва, цилиндра раскрытия, плиты крепления и плиты выталкивания, к которой примыкает плита кокиля с контрвыталкивателями. Цилиндр подрыва закреплен на установочной плите, которая двумя тягами соединена с плитой крепления. Цилиндр раскрытия закреплен на стойке. Штоки обоих цилиндров закреплены с противоположных сторон промежуточной плиты, которая двумя тягами соединена с плитой выталкивания. Тяги, соединяющие установочную плиту с плитой крепления, установлены в диагонально противоположных углах плит, а тяги, соединяющие промежуточную нлиту с плитой выталкивания, расположены в другой паре диагонально противоположных углов плит. Аналогично в двух диагонально противоположных углах плиты кокиля размещены два контрвыталкивателя меньшего диаметра, а в двух других углах - два контрвыталкивателя большего диаметра. Контрвыталкиватели, расположенные в правой и левой матрицах кокиля и противостоящие один другому, размещены так, что напротив большего по диаметру контрвыталкивателя в одной из матриц установлен меньший по диаметру в другой матрице.

В описанной установке плиты выталкивания размещены между матрицей кокиля и плитой крепления, что требует применения специальных элементов крепления, например втулок, которые располагаются по краям плиты крепления, проходя рядом с плитой выталкивания. Такое крепление не обладает жесткостью, исключающей возможность смещения кокиля относительно плит крепления. Это приводит к неплотному смыканию кокиля, особенно в тех случаях, когда он состоит более чем из двух частей, например из боковых матриц и поддона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1971 |

|

SU425729A1 |

| Установка для литья под низким давлением | 1977 |

|

SU626881A1 |

| Устройство для литья вакуумным всасыванием | 1977 |

|

SU692687A1 |

| Установка для литья под низким давлением | 1980 |

|

SU863169A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082548C1 |

| Машина для литья под низким давлением | 1983 |

|

SU1087252A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

| Машина для литья под низким давлением | 1976 |

|

SU603491A1 |

| Кокильная машина | 1981 |

|

SU1076186A1 |

3

Технологически обоснованное усилие для закрытия кокиля значительно меньше, чем для подрыва матриц при извлечении изготовленной детали из кокиля. Однако в конструкции механизмов раскрытия кокиля рассматриваемой установки диаметр цилиндров раскрытия больше, чем цилиндров подрыва и соответственно усилие цилиндров раскрытия больше, чем усилие цилиндров подрыва. Это вынуждает значительно увеличить прочность и металлоемкость стола и станины, так как при смыкании кокиля усилия передаются на эти узлы установки в виде изгибающих нагрузок. Кроме того, вынужденное увеличение диаметра цилиндров раскрытия снижает -скорость перемеш,ения матриц кокиля при его закрытии и открывании, тем самым уменьшая производительность установки.

Для обеспечения плотного смыкания матриц кокиля контрвыталкиватели, расположенные в правой и левой матрицах кокиля, необходимо выполнять противостоящими друг другу с разными диаметрами и в определенных местах, что не всегда удобно с точки зрения компоновки кокиля.

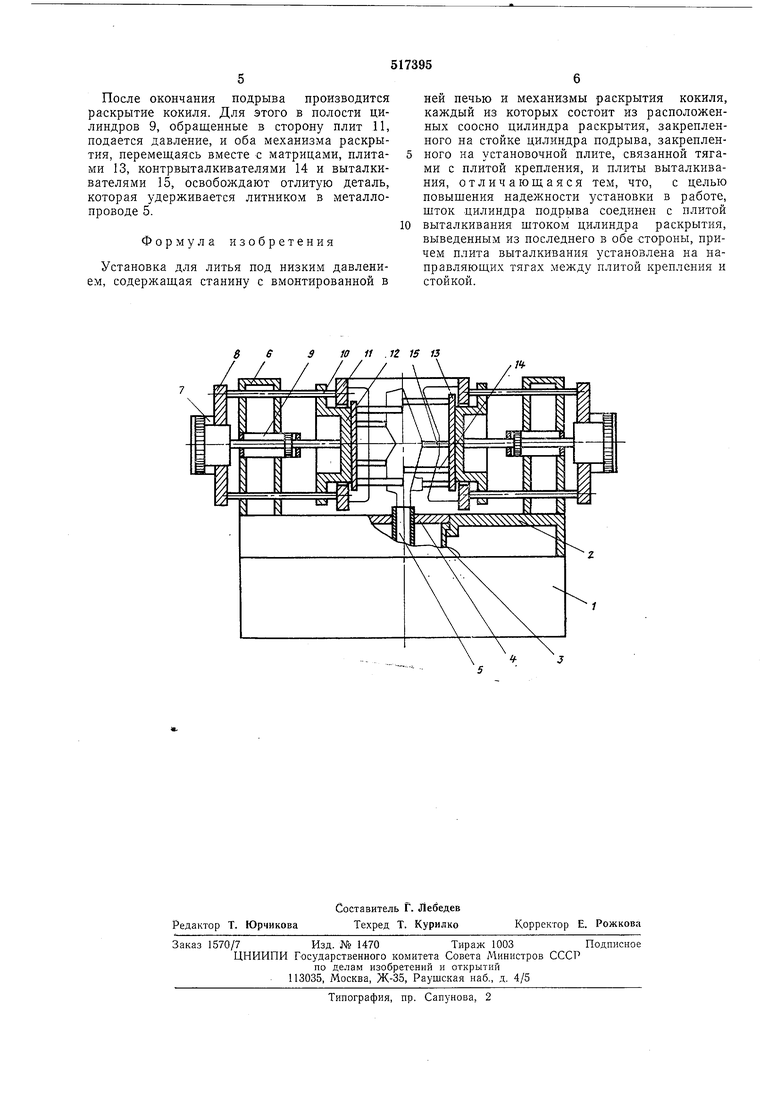

Цель изобретения - повышение надежности установки - достигается тем, что шток цилиндра подрыва соединен с плитой выталкивания штоком цилиндра раскрытия, выведенным из цилиндра раскрытия в обе стороны. Плита выталкивания расположена между плитой крепления и стойкой и ориентирована относительно плиты крепления направляющими тягами.

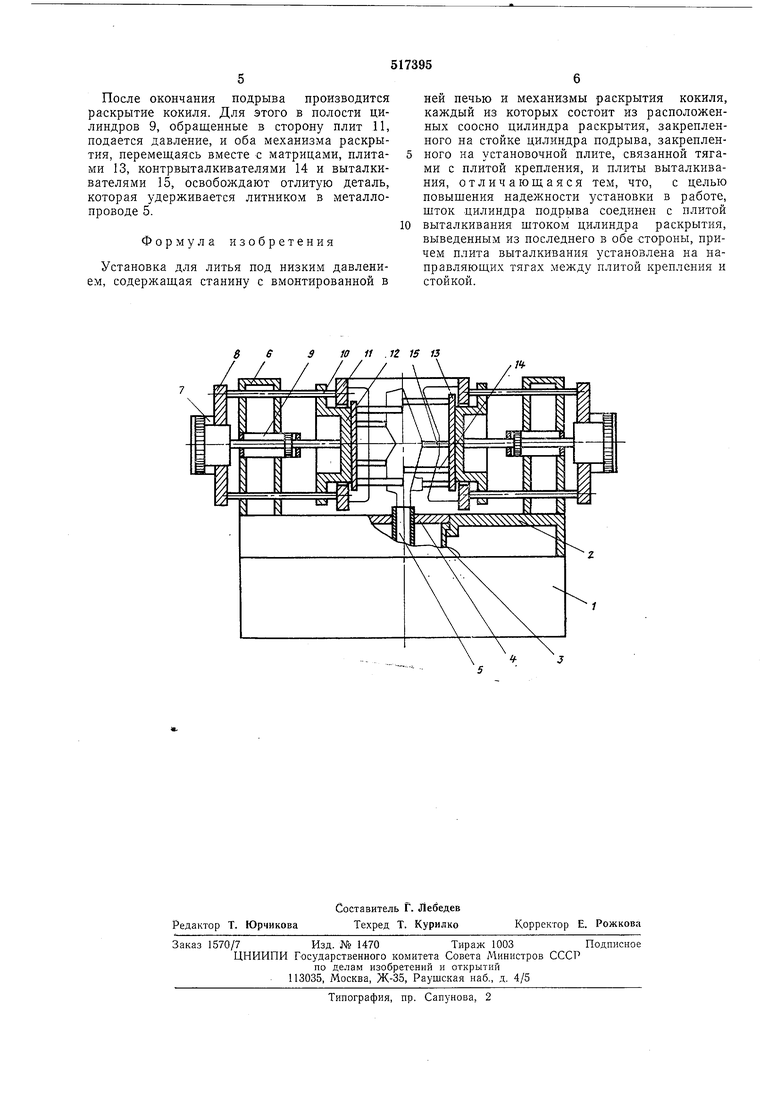

Установка схематически изображена на чертеже.

Она содержит станину 1, которая является одновременно кожухом печи, и стол 2. В столе находится тигель 3 с крышкой 4. Через крышку пропущен металлопровод 5, верхняя часть которого, выступающая пад крышкой, представляет собой центрирующую втулку. На столе закреплены стойки 6, в которых выполнены направляющие отверстия. Стойки являются основанием механизмов раскрытия кокиля. Каждый из них состоит из цилиндра подрыва 7, установочной плиты 8, цилиндра раскрытия 9, направляющих тяг 10, плиты 11 крепления, плиты 12 выталкивания с примыкающей к ней плитой 13 кокиля, ,в которой установлены контрвыталкиватели 14 и выталкиватели 15. Цилиндр подрыва закреплен на установочной плите 8, которая четырьмя направляющими тягами 10 соединена с плитой И. Цилиндр раскрытия жестко закреплен на стойке 6. Шток цилиндра раскрытия выведен в обе стороны через его переднюю и заднюю крышки. Одним концом он соединен со штоком цилиндра подрыва, а другим - с плитой 12 выталкивания. Тяги 10 установлены по углам прямоугольных плит 8 и М. При этом плиты 12, сквозь которые через направляющие отверстия в них пропущены тяги, надежно ориентированы относительно плиты 11, поскольку так же как и плиты 11 зафиксированы от перекосов в четырех точках по углам, т. е. по наиболее удаленным местам от центра плит. Расположение контрвыталкивателей 14 и выталкивателей 15 определено конструкцией кокиля.

Работа установки происходит в следующей последовательности.

Перед закрытием кокиля подается давление в штоковые полости цилиндров подрыва 7. При этом происходит перемещение матрицы кокиля на величину хода цилиндров подрыва к центру установки и предоставляется свобода перемещения плитам 13 кокиля в сторону, обращенную к плитам 12 выталкивания. Затем подается давление в полости цилиндров раскрытия 9, обращенные в сторону установочных плит 8. Результатом этого является сближение левой и правой матриц до смыкания между собой с усилием цилиндра подрыва в штоковой полости. При этом контрвыталкиватели 14, если они перед сближением матриц выступали над поверхностью разъема, утапливаются заподлицо и смещают плиты 13 в сторону плит 12. После смыкания матриц

продолжается перемещение плит 12 до полного выбирания зазора между плитами 12 и 13. Затем происходит поджатие плит 13 с контрвыталкивателями 14 к встречным матрицам. Усилие поджатия плит 13 равно разкости между усилием цилиндра раскрытия 9 и усилием цилиндра подрыва 7 в штоковой полости. Усилие, с которым матрицы прижаты одна к другой уменьшается на величину усилия поджатия плит 13. Раскрытие матриц кокиля вследствие поджатия плит 13 к встречным матрицам через коптрвыталкиватели 14 невозможно, так как усилие поджатия плит 13 меньше, чем усилие цилиндра подрыва в штоковой полости. Это объясняется тем, что

рабочая площадь поршня цилиндра раскрытия 9 превосходит рабочую площадь поршня цилиндра подрыва в штоковой полости не более че.м в два раза, т. е. разность .между рабочей площадью цилиндра

раскрытия и цилиндра подрыва в штоковой полости меньше, чем рабочая площадь цилиндра подрыва в штоковой полости. Правильное взаимное расположение матриц кокиля при их смыкании обеспечивается выступающей частью металлопровода 5.

После выполнения технологических операций по получении отливаемой детали в форме производится подрыв матриц кокиля. Для

этого золотники управления цилиндрами раскрытия 9 ставятся в нейтральное положение. Этим обеспечивается фиксация плит 12 выталкивания относительно центрирующей втулши металлопровода 5. Давление со штоковой

полости цилиндров подрыва 7 снимается и подается в поршневую полость. Происходит отвод матриц кокиля на величину хода подрыва. При этом фиксированные плиты 12 удерживают на месте плиты 13 с выталкивателями

15, а вместе с ними и отлитую деталь.

После окончания нодрыва производится раскрытие кокиля. Для этого в полости цилиндров 9, обращенные в сторону плит И, подается давление, и оба механизма раскрытия, перемещаясь вместе с матрицами, плитами 13, контрвыталкивателями 14 и выталкивателями 15, освобождают отлитую деталь, которая удерживается литником в металлопроводе 5.

Формула изобретения

Установка для литья под низким давлением, содержащая станину с вмонтированной в

W 11 .12 15 13

ней печью и механизмы раскрытия кокиля, каждый из которых состоит из расположенных соосно цилиндра раскрытия, закрепленного на стойке цилиндра подрыва, закрепленного на установочной плите, связанной тягами с плитой крепления, и плиты выталкивания, отличающаяся тем, что, с целью повыщения надежности установки в работе, щток цилиндра подрыва соединен с плитой выталкивания щтоком цилиндра раскрытия, выведенным из последнего в обе стороны, причем плита выталкивания установлена на направляющих тягах между плитой крепления и стойкой.

/ / Л

J

Авторы

Даты

1976-06-15—Публикация

1975-01-07—Подача