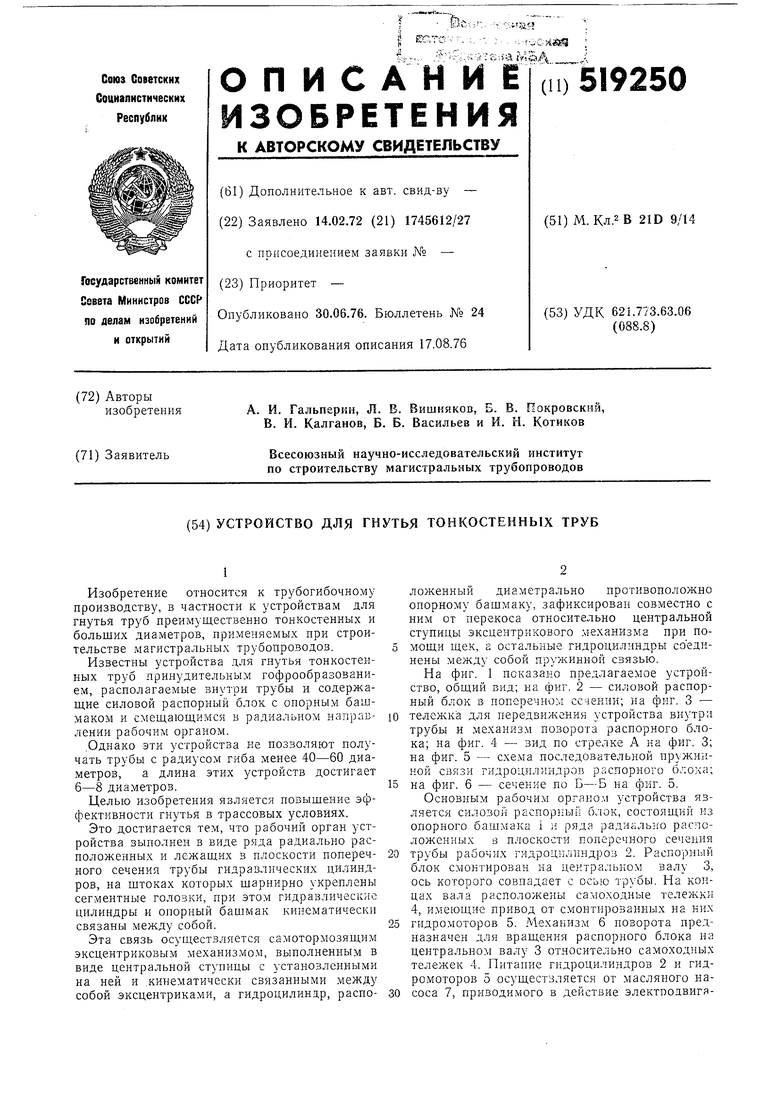

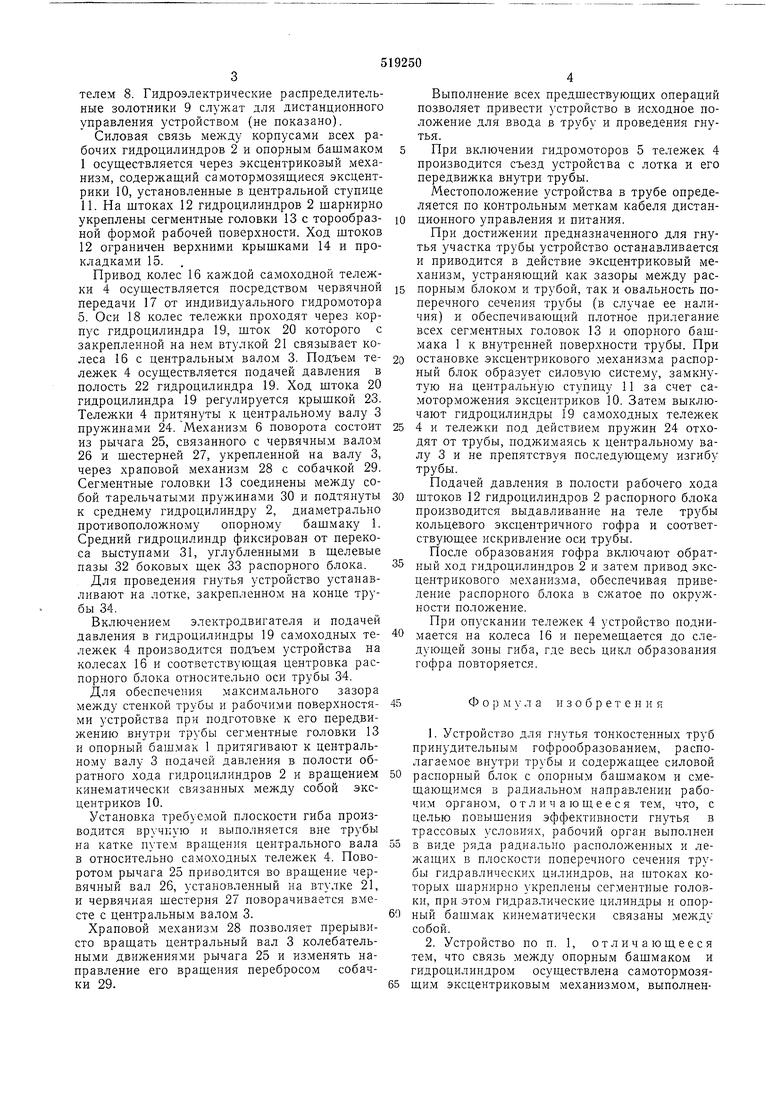

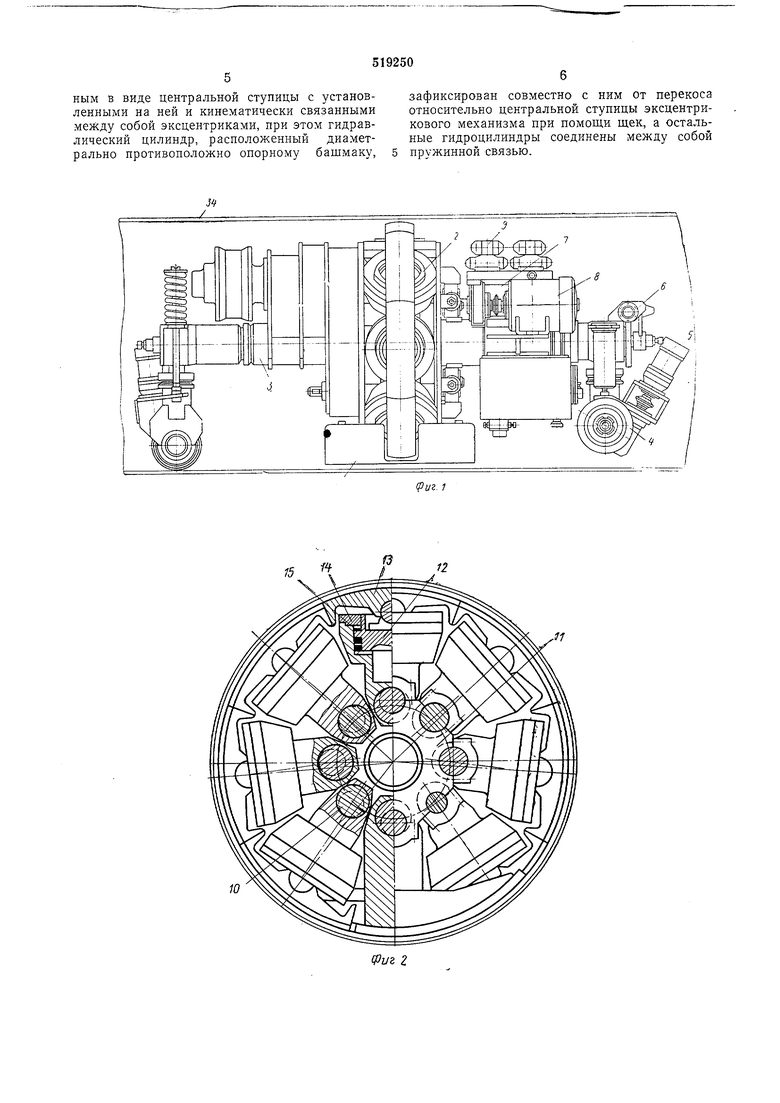

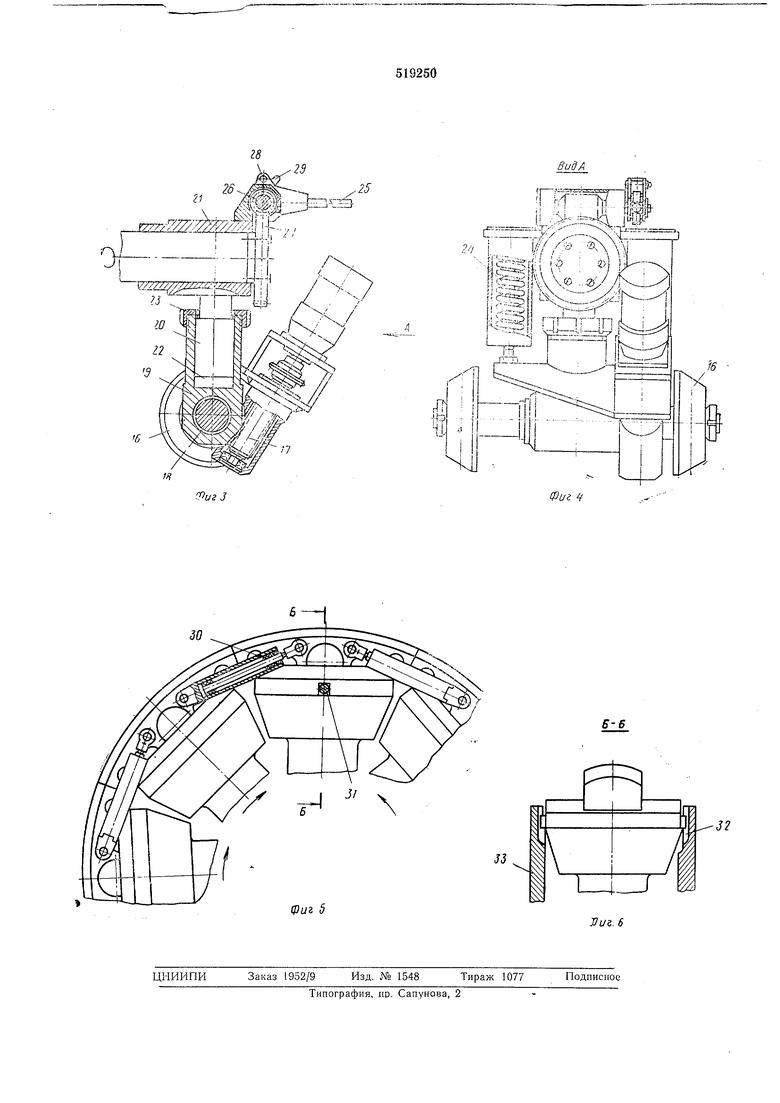

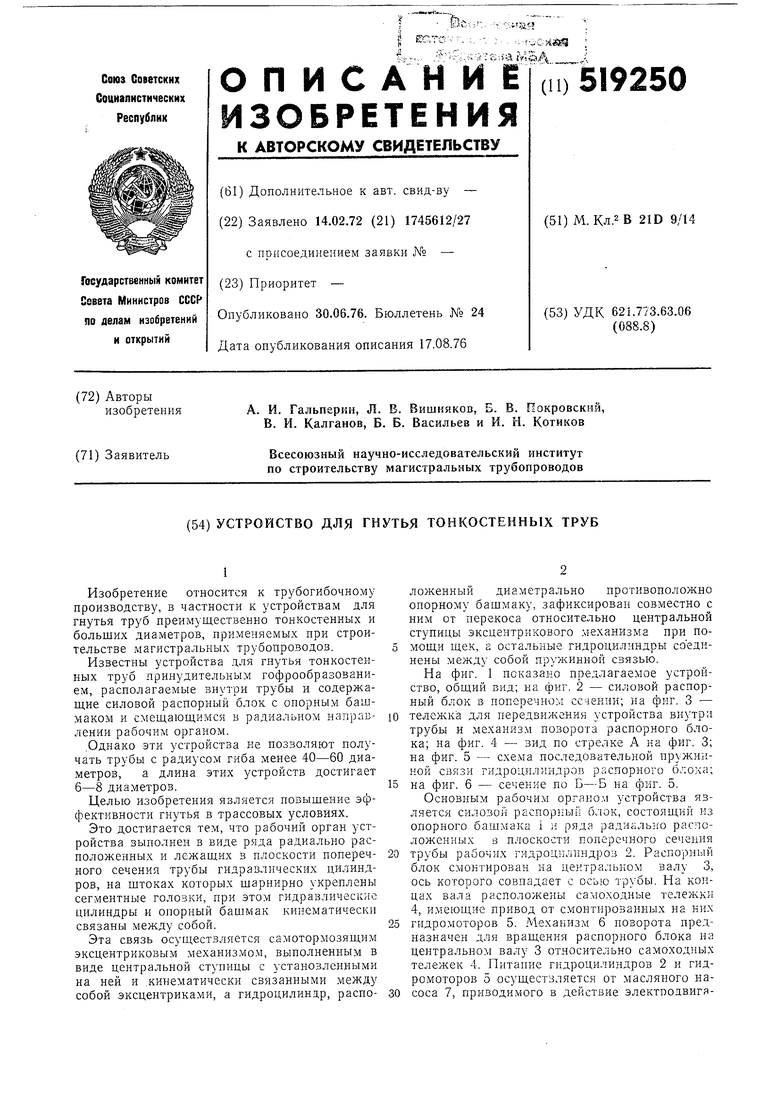

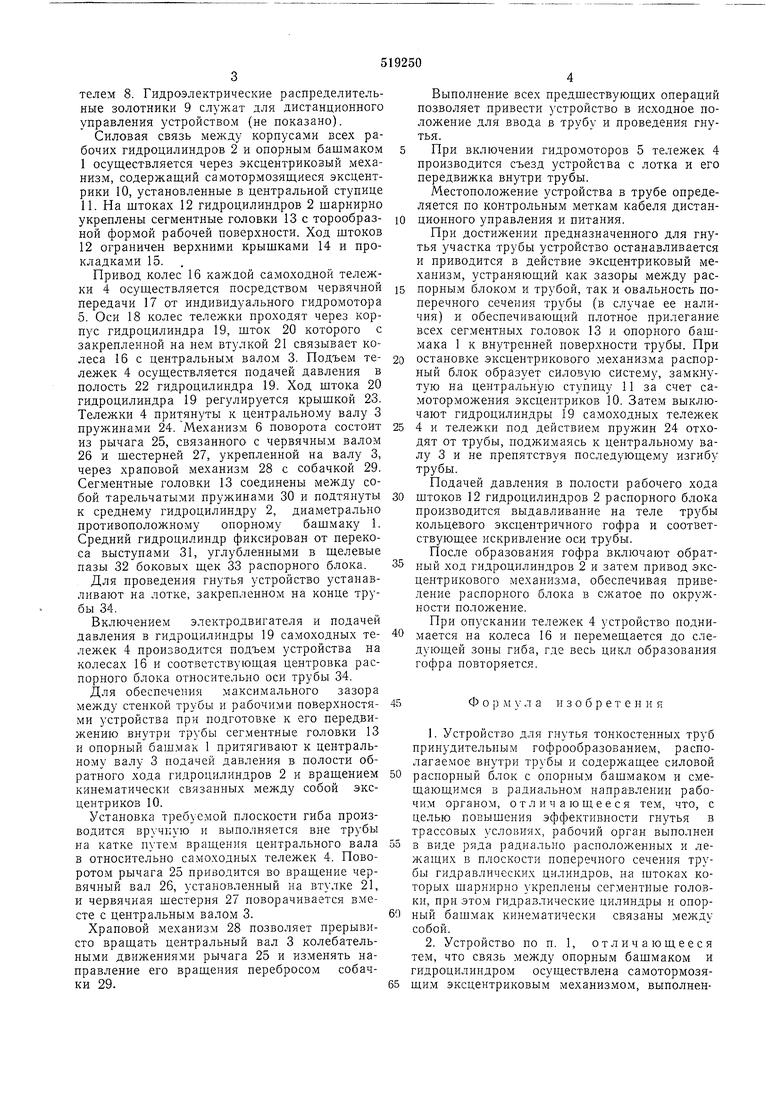

телем 8. Гидроэлектрические распределительные золотники 9 служат для дистанционного управления устройством (не показано). Силовая связь между корпусами всех рабочих гидроцилиндров 2 и опорным башмаком 1 осуществляется через эксцентриковый механизм, содержащий самотормозящиеся эксцентрики 10, установленные в центральной ступице 11. На щтоках 12 гидроцилиндров 2 шарнирно укреплены сегментные головки 13 с торообразной формой рабочей поверхности. Ход щто.ков 12 ограничен верхними крышками 14 и прокладками 15. Привод колес 16 каждой самоходной тележки 4 осуществляется посредством червячной передачи 17 от индивидуального гидромотора 5. Оси 18 колес тележки проходят через корпус гидроцилиндра 19, шток 20 которого с закрепленной на нем втулкой 21 связывает колеса 16 с центральным валом 3. Подъем тележек 4 осуществляется подачей давления в полость 22 гидроцилиндра 19. Ход штока 20 гидроцилиндра 19 регулируется крышкой 23. Тележки 4 притянуты к центральному валу 3 пружинами 24. Механизм 6 поворота состоит из рычага 25, связанного с червячным валом 26 и шестерней 27, укрепленной на валу 3, через храповой механизм 28 с собачкой 29. Сегментные головки 13 соединены между собой тарельчатыми пружинами 30 и подтянуты к среднему гидроцилиндру 2, диаметрально противоположному опорному башмаку 1. Средний гидроцилиндр фиксирован от перекоса выступами 31, углубленными в щелевые пазы 32 боковых щек 33 распорного блока. Для проведения гнутья устройство устанавливают на лотке, закрепленном на конце трубы 34. Включением электродвигателя и подачей давления в гидроцилиндры 19 самоходных тележек 4 производится подъем устройства на колесах 16 и соответствующая центровка распорного блока относительно оси трубы 34. Для обеспечения максимального зазора между стенкой трубы и рабочими поверхностями устройства при подготовке к его передвижению внутри трубы сег.ментные головки 13 и опорный башмак 1 притягивают к центральному валу 3 подачей давления в полости обратного хода гидроцилиндров 2 и вращением кинематически связанных между собой эксцентриков 10. Установка требуемой плоскости гиба производится вручную и выполняется вне трубы на катке путем вращения центрального вала в относительно самоходных тележек 4. Поворотом рычага 25 приводится во вращение червячный вал 26, установленный на втулке 21, и червячная шестерня 27 поворачивается вместе с центральным валом 3. Храповой механизм 28 позволяет прерывисто вращать центральный вал 3 колебательными движениями рычага 25 и изменять направление его вращения перебросом собачки 29. Выполнение всех предшествующих операций позволяет привести устройство в исходное положение для ввода в трубу и проведения гиутья. При включении гидромоторов 5 тележек 4 производится съезд устройства с лотка и его передвижка внутри трубы. Местоположение устройства в трубе определяется по контрольным меткам кабеля дистанционного управления и питания. При достижении предназначенного для гнутья участка трубы устройство останавливается и приводится в действие эксцентриковый механизм, устраняющий как зазоры между распорным блоком и трубой, так и овальность поперечного сечения трубы (в случае ее наличия) и обеспечивающий плотное прилегание всех сегментных головок 13 и опорного башмака 1 к внутренней поверхности трубы. При остановке эксцентрикового механизма распорный блок образует силовую систем), замкнутую на центральную ступицу И за счет самоторможения эксцентриков 10. Затем выключают гидроцилиндры 19 самоходных тележек 4 и тележки под действием пружин 24 отходят от трубы, поджимаясь к центральному валу 3 и не препятствуя последующему изгибу трубы. Подачей давления в полости рабочего хода штоков 12 гидроцилиндров 2 распорного блока производится выдавливание на теле трубы кольцевого эксцентричного гофра и соответствующее искривление оси трубы. После образования гофра включают обратный ход гидроцилиндров 2 и затем привод эксцентрикового механизма, обеспечивая приведение распорного блока в сжатое по окружности положение. При опускании тележек 4 устройство поднимается на колеса 16 и перемещается до следующей зоны гиба, где весь цикл образования гофра повторяется. Формула изобретен и я 1. Устройство для гнутья тонкостенных труб ринудительным гофрообразованием, распоагаемое внутри трубы и содержащее силовой аспорный блок с опорным башмаком и смеающимся в радиальном направлении рабоим органом, отличающееся тем, что, с елью повышения эффективности гнутья в рассовых условиях, рабочий орган выполнен виде ряда радиальио расположенных и леащих в плоскости поперечного сечения труы гидравлических цилиндров, на штоках коорых шарнирно укреплены сегментные голови, при этом гидравлические цилиндры и опорый башмак кинематически связаны между обой. 2. Устройство по п. 1, отличающееся ем, что связь между опорным башмаком и идроцилиидром осуществлена самотормозяим эксцентриковым механизмо.м, выполненным в виде центральной ступицы с установленными на ней и кинематически связанными между собой эксцентриками, при этом гидравлический цилиндр, расположенный диаметрально противоположно опорному башмаку, 5 зафиксирован совместно с ним от перекоса относительно центральной ступицы эксцентрикового механизма при помощи щек, а остальные гидроцилиндры соединены между собой пружинной связью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочная машина | 1973 |

|

SU467556A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Самоходная многоопорная фронтальная дождевальная машина | 1982 |

|

SU1093301A1 |

| АГРОМОСТ | 1992 |

|

RU2029449C1 |

| Механизм регулируемого эксцентрикового узла | 1989 |

|

SU1700294A1 |

| Устройство для синхронизации движения тележек многоопорной дождевальной машины | 1982 |

|

SU1093302A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Стенд для испытания подшипников букс колесных пар | 1984 |

|

SU1163179A1 |

| САМОХОДНЫЙ ДОЖДЕВАЛЬНЫЙ ТРУБОПРОВОД | 1966 |

|

SU181436A1 |

| ДВУХОСНАЯ ЛОКОМОТИВНАЯ ТЕЛЕЖКА С РАДИАЛЬНОЙ УСТАНОВКОЙ КОЛЕСНЫХ ПАР | 2005 |

|

RU2291079C1 |

Ю

/

tC

УигЗ

6

Фиг

Авторы

Даты

1976-06-30—Публикация

1972-02-14—Подача