В авторском свидетельстве .№ 27069 описано устройство для закалки рельсов путем погружения их головки в жидкость с применением приспособления против коробления.

Перенесение рельсов в закалочную жидкость и погружение в нее лишь головок в указанном устройстве производится при посредстве двойных балок, поворачиваемых рычагами около вала. Для прижимания к означенным балкам в момент закалки рельсов, с целью предупреждения их искривления, а также для переноса рельсов из ванны и укладки их на холодильник служат рычаги, снабженные выступами и насаженные на второй вал.

В предлагаемой форме выполнения устройства для закалки рельсов поддерживающие рельс во время закалки двойные балки выполнены неподвижными, а для переноса на них рельса с рольганга применены тройные рычаги. Уровень закалочной жидкости в ванне сделан переменным, чем создается возможность повторной закалки рельса без поднятия последнего из ванны.

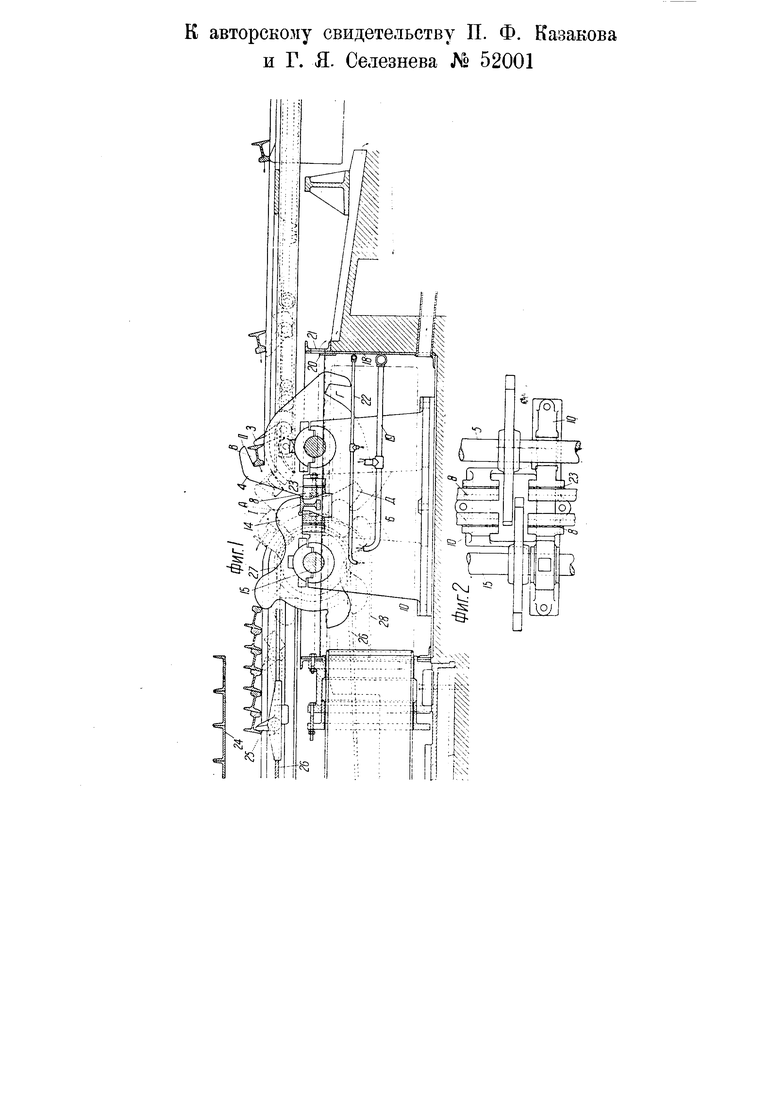

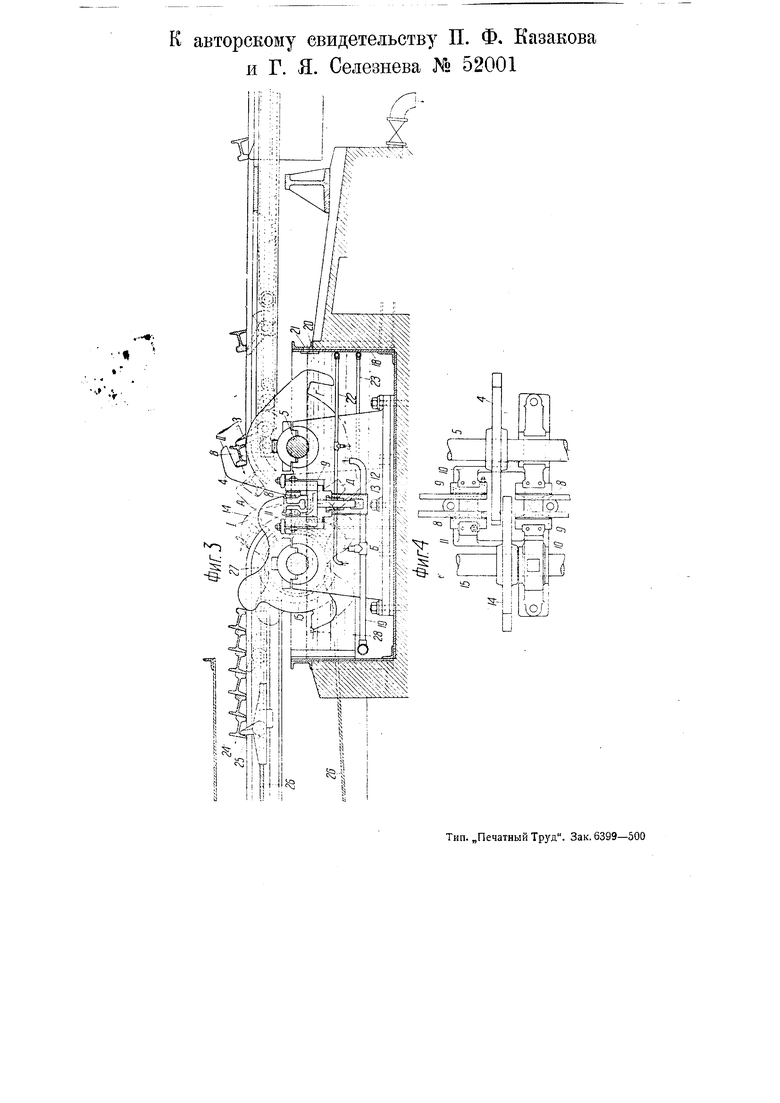

В видоизменении устройства двойные балки выполнены подвижными в вертикальных направляющих стойках и прижимаются к упорам последних через подушки помощью штоков гидравлических цилиндров с целью выправления рельса перед закалкой и более надежного предохранения его от коробления при закалке в ванне с постоянным уровнем жидкости.

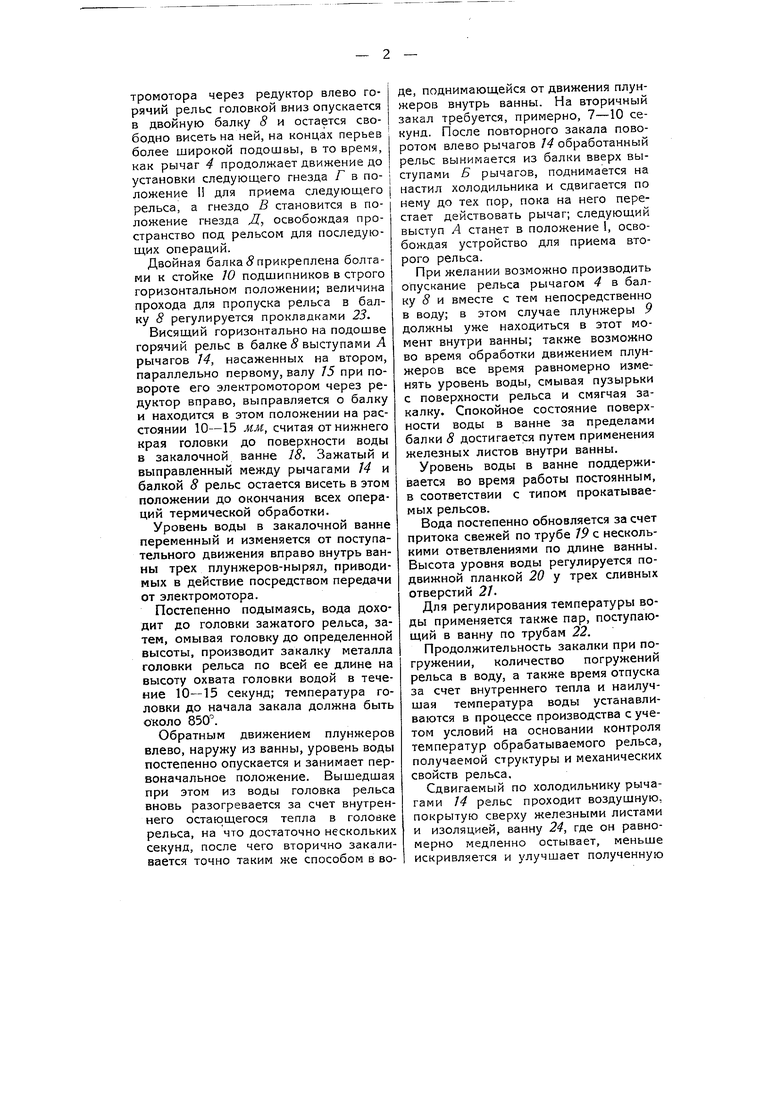

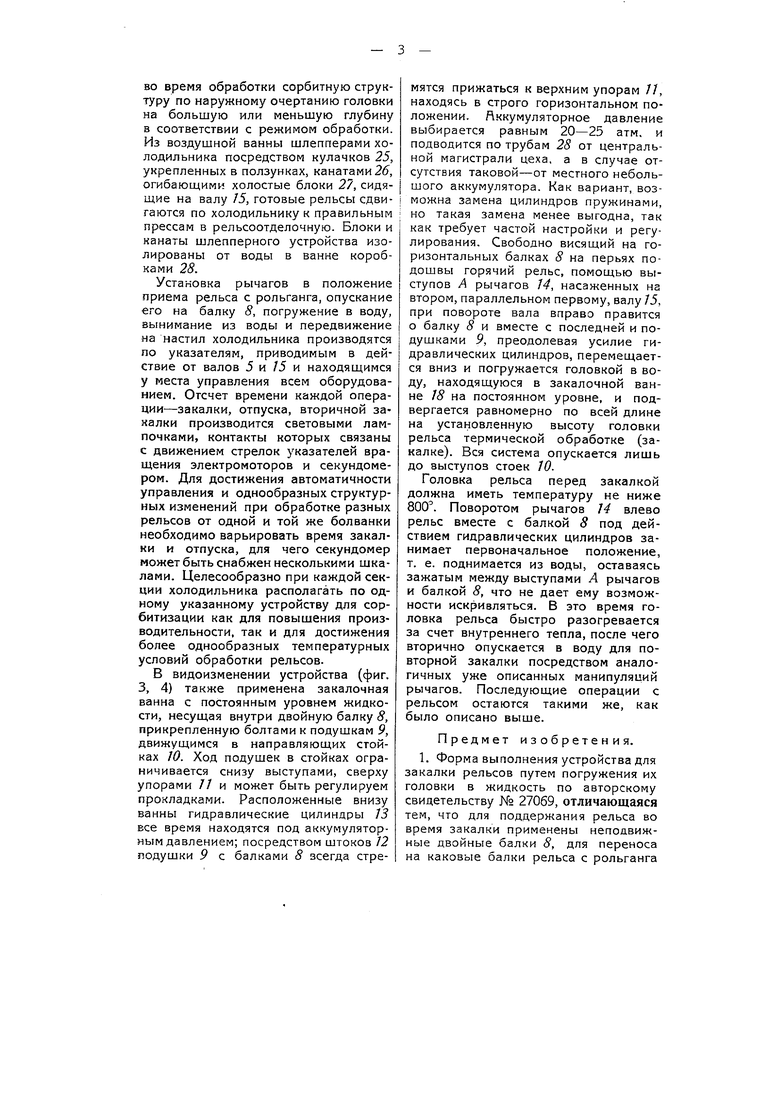

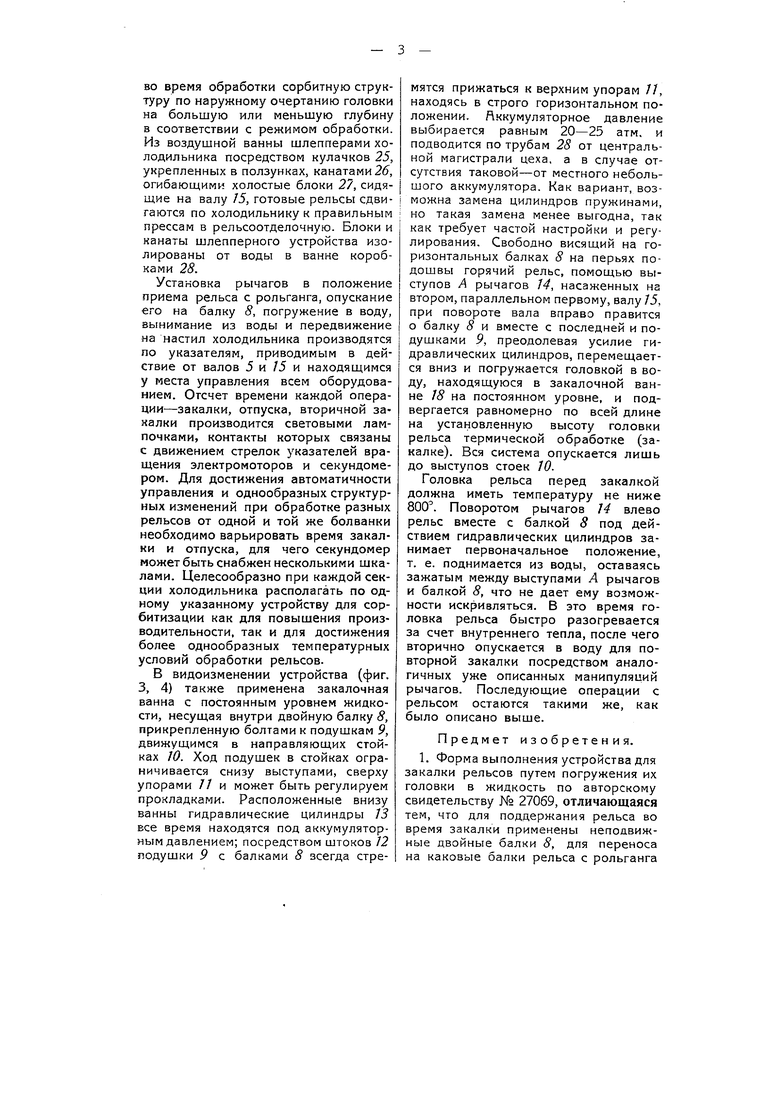

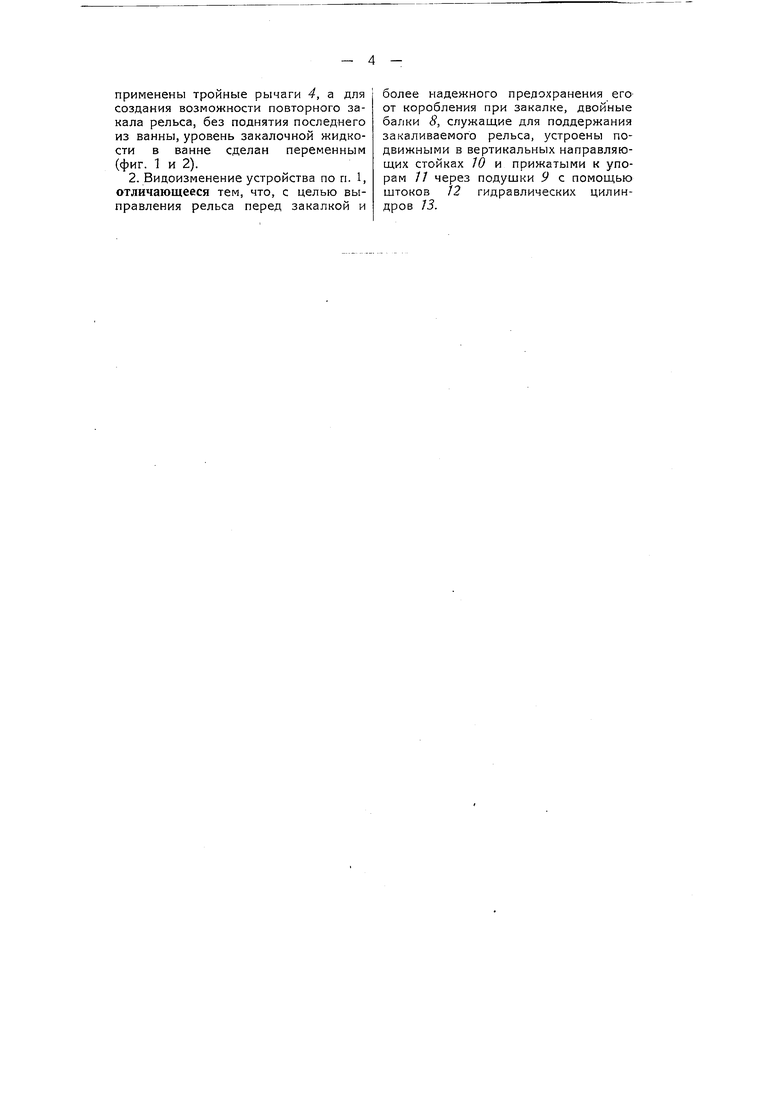

На чертеже фиг. 1 изображает поперечный разрез устройства для закалки рельсов; фиг. 2-частичный вид его сверху; фиг. 3 - поперечный разрез видоизменения устройства; фиг. 4- частичный вид его сверху.

Отрезанный под пилой рельс в горячем виде по рольгангу подается к холодильнику. Реечным толкателем или шлеппером, работающим от отдельного электромотора, посредством кулачков 3 горячий рельс сдвигается с рольганга на настил холодильника и вводится в гнезда В тройных рычагов 4 (фиг. 1, 2), насаженных на валу 5. Гнезда Б снабжены щеками, которые могут сменяться при перемене типов рельса или износе. При поворачивании вала 5 помощью электромотора через редуктор влево горячий рельс головкой вниз опускается в двойную балку 8 и остается свободно висеть на ней, на концах перьев более широкой подошвы, в то время, как рычаг 4 продолжает движение до установки следующего гнезда Г в положение I для приема следующего рельса, а гнездо В становится в положение гнезда Д, освобождая пространство под рельсом для последующих операций.

Двойная балка5прикреплена болтами к стойке JO подшипников в строго горизонтальном положении; величина прохода для пропуска рельса в балку 8 регулируется прокладками 23.

Висящий горизонтально на подошве горячий рельс в балке 8 выступами А рычагов J4, насаженных на втором, параллельно первому, валу 75 при повороте его электромотором через редуктор вправо, выправляется о балку и находится в этом положении на расстоянии 10-15 мм, считая от нижнего края головки до поверхности воды в закалочной ванне 18. Зажатый и выправленный между рычагами М и балкой 8 рельс остается висеть в этом положении до окончания всех операций термической обработки.

Уровень воды в закалочной ванне переменный и изменяется от поступательного движения вправо внутрь ванны трех плунжеров-нырял, приводимых в действие посредством передачи от электромотора.

Постепенно подымаясь, вода доходит до головки зажатого рельса, затем, омывая головку до определенной высоты, производит закалку металла головки рельса по всей ее длине на высоту охвата головки водой в течение 10-15 секунд; температура головки до начала закала должна быть около 850.

Обратным движением плунжеров влево, наружу из ванны, уровень воды постепенно опускается и занимает первоначальное положение. Вышедшая при этом из воды головка рельса вновь разогревается за счет внутреннего остающегося тепла в голоеке рельса, на что достаточно нескольких секунд, после чего вторично закаливается точно таким же способом в воде, поднимающейся от движения плунжеров внутрь ванны. На вторичный закал требуется, примерно, 7-10 секунд. После повторного закала поворотом влево рычагов J4 обработанный рельс вынимается из балки вверх выступами Б рычагов, поднимается на настил холодильника и сдвигается по нему до тех пор, пока на него перестает действовать рычаг; следующий выступ А станет в положение 1, освобождая устройство для приема второго рельса.

При желании возможно производить опускание рельса рычагом 4 в балку 5 и вместе с тем непосредственно в воду; в этом случае плунжеры 9 должны уже находиться в этот момент внутри ванны; также возможно во время обработки движением плунжеров все время равномерно изменять уровень воды, смывая пузырьки с поверхности рельса и смягчая закалку. Спокойное состояние поверхности воды в ванне за пределами балки 8 достигается путем применения железных листов внутри ванны.

Уровень воды в ванне поддерживается во время работы постоянным, в соответствии с типом прокатываемых рельсов.

Вода постепенно обновляется за счет притока свежей по трубе J9 с несколькими ответвлениями по длине ванны. Высота уровня воды регулируется подвижной планкой 20 у трех сливных отверстий 2/.

Для регулирования температуры воды применяется также пар, поступающий в ванну по трубам 22.

Продолжительность закалки при погружении, количество погружений рельса в воду, а также время отпуска за счет внутреннего тепла и наилучшая температура воды устанавливаются в процессе производства с учетом условий на основании контроля температур обрабатываемого рельса, получаемой структуры и механических свойств рельса.

Сдвигаемый по холодильнику рычагами }4 рельс проходит воздушную, покрытую сверху железными листами и изоляцией, ванну 24, где он равномерно медленно остывает, меньше искривляется и улучшает полученную

во время обработки сорбитную структуру по наружному очертанию головки на большую или меньшую глубину в соответствии с режимом обработки. Из воздушной ванны шлепперами холодильника посредством кулачков 25, укрепленных в ползунках, канатами 25, огибающими холостые блоки 27, сидящие на валу /5, готовые рельсы сдвигаются по холодильнику к правильным прессам в рельсоотделочную. Блоки и канаты шлепперного устройства изолированы от воды в ванне коробками 28.

Установка рычагов в положение приема рельса с рольганга, опускание его на балку 8, погружение в воду, вынимание из воды и передвижение на настил холодильника производятся по указателям, приводимым в действие от валов 5 и /5 и находящимся у места управления всем оборудованием. Отсчет времени каждой операции-закалки, отпуска, вторичной закалки производится световыми лампочками, контакты которых связаны с движением стрелок указателей вращения электромоторов и секундомером. Для достижения автоматичности управления и однообразных структурных изменений при обработке разных рельсов от одной и той же болванки необходимо варьировать время закалки и отпуска, для чего секундомер может быть снабжен несколькими шкалами. Целесообразно при каждой секции холодильника располагать по одному указанному устройству для сорбитизации как для повышения производительности, так и для достижения более однообразных температурных условий обработки рельсов.

В видоизменении устройства (фиг. 3, 4) также применена закалочная ванна с постоянным уровнем жидкости, несущая внутри двойную балку 8, прикрепленную болтами к подушкам 9, движущимся в направляющих стойках 10. Ход подушек в стойках ограничивается снизу выступами, сверху упорами 7/ и может быть регулируем прокладками. Расположенные внизу ванны гидравлические цилиндры 75 все время находятся под аккумуляторным давлением; посредством штоков 72 подушки 9 с балками 8 всегда стремятся прижаться к верхним упорам /7, находясь в строго горизонтальном положении. /Аккумуляторное давление выбирается равным 20-25 атм, и подводится по трубам 28 от центральной магистрали цеха, а в случае отсутствия таковой-от местного небольшого аккумулятора. Как вариант, возможна замена цилиндров прунчинами, но такая замена менее выгодна, так как требует частой настройки и регулирования. Свободно висящий на горизонтальных балках 8 на перьях подошвы горячий рельс, помощью выступов А рычагов J4, насаженных на втором, параллельном первому, валу 75, при повороте вала вправо правится о балку 8 и вместе с последней и подушками 9, преодолевая усилие гидравлических цилиндров, перемещается вниз и погружается головкой в воду, находящуюся в закалочной ванне 8 на постоянном уровне, и подвергается равномерно по всей длине на установленную высоту головки рельса термической обработке (закалке). Вся система опускается лишь до выступов стоек JO.

Головка рельса перед закалкой должна иметь температуру не ниже 800. Поворотом рычагов J4 влево рельс вместе с балкой 8 под действием гидравлических цилиндров занимает первоначальное положение, т. е. поднимается из воды, оставаясь зажатым между выступами А рычагов и балкой 8, что не дает ему возможности искривляться. В это время головка рельса быстро разогревается за счет внутреннего тепла, после чего вторично опускается в воду для повторной закалки посредством аналогичных уже описанных манипуляций рычагов. Последующие операции с рельсом остаются такими же, как было описано выше.

Предмет изобретения.

1. Форма выполнения устройства для закалки рельсов путем погружения их головки в жидкость по авторскому свидетельству № 27069, отличающаяся тем, что для поддержания рельса во время закалки применены неподвижные двойные балки 8, для переноса на каковые балки рельса с рольганга

применены тройные рычаги 4, а для создания возможности повторного закала рельса, без поднятия последнего из ванны, уровень закалочной жидкости в ванне сделан переменным (фиг. 1 и 2).

2. Видоизменение устройства по п. 1, отличающееся тем, что, с целью выправления рельса перед закалкой и

более надежного предохранения его от коробления при закалке, двойные балки 8, служащие для поддержания закаливаемого рельса, устроены подвижными в вертикальных направляющих стойках 10 и прижатыми к упорам // через подушки 9 с помощью штоков /2 гидравлических цилиндров 75.

к авторскому свидетельству П. Ф. Казакова и Г. Я. Селезнева № 52001

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ РЕЛЬСОВ | 1927 |

|

SU27069A1 |

| Устройство для закалки кос | 1934 |

|

SU46269A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ИЛИ ДРУГИХ ПРОКАТНЫХ ПРОФИЛЕЙ | 1965 |

|

SU176943A1 |

| Пресс для двустороннего прессования изделий из сыпучих материалов | 1939 |

|

SU58963A1 |

| Автоматическая машина для термической обработки инструмента и других изделий | 1930 |

|

SU30156A1 |

| Телеграфный приемник | 1925 |

|

SU9321A1 |

| Устройство для закалки концов рельса | 1960 |

|

SU135888A1 |

| УСТРОЙСТВО ДЛЯ СОРБИТИЗАЦИИ РЕЛЬСОВ | 1933 |

|

SU38660A1 |

| Двухвальный ткацкий станок | 1930 |

|

SU38500A1 |

Авторы

Даты

1937-01-01—Публикация

1932-05-27—Подача