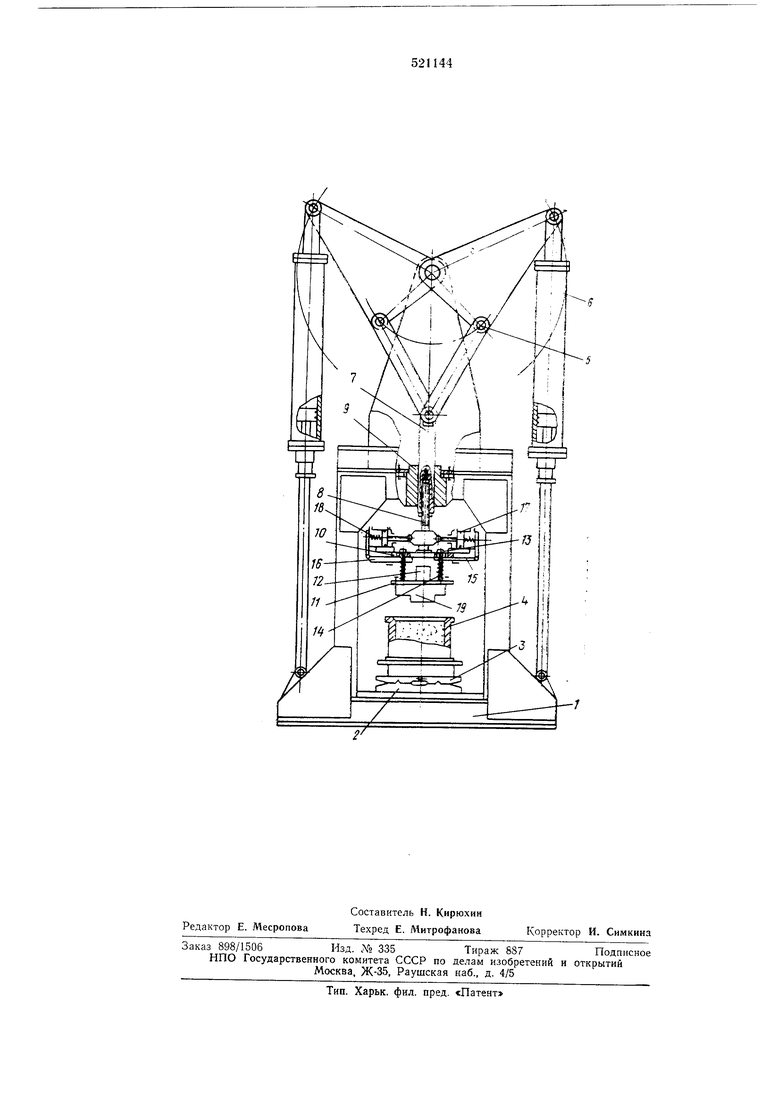

Изобретение относится к области обработки материалов давлением и может быть использовано в литейном производстве для изготовления форм и стержней, а также в кузнечном производстве при прессовании деталей. Известен шарнирно-рычажный пресс, содержащий станину с установленным в ее направляющих ползуном, на котором смонтированы верхняя плита и подвижно соединенная с ней нижняя нлита, а также закрепленные иа станине и связанные с ползуном рычажным механизмом рабочие цилиндры 1. Однако в известном прессе происходит медленное нарастание усилия прессования и лишь на очень небольшом конечном участке рабочего хода развивается максимальное усилие пресса. С целью обеспечения ступенчатого изменения положения нижней плиты относительно верхней в процессе прессования предлагаемый пресс снабжен установленными на нижней стороне верхней плиты калиброванными прокладками и устройствами их перемещения в зазор между верхней II нижней плитами, при этом нижняя плита соединена с верхней упругим элементом. На чертеже изображена конструкция предлагаемого пресса. На станпне / шариирно-рычажного пресса смонтирована направляющая плита 2 cTOvTa 3 с приводом. На столе установлен модельный комплект 4. В верхней части станииы закренлены шарнирно-рычажные узлы 5, сочлененные с двумя рабочими цилиндрами 6 и ползуном 7, соединенным резьбой с удлинителем 8. Ползун 7 соверщает движение вверх и вниз в направляющей 9. На удлинителе 8 ползуна 7 смонтирована верхняя плита 10, с которой нижняя плита /) с упором 12 соедииена с возможностью вертикального перемещения валиками 13, свободно проходящими через отверстия верхней плиты, и пружинами 14. На нижней стороне верхней плиты W установлены калиброванные прокладки 15 н 16, причем толщина прокладки 15 равна ходу ползуиа в зоне максимальных усилий пресса, а толщина прокладки 16 - двукратной толщине прокладки 15. Количество прокладок определяется высотой прессования под высоким давлением. Каждая из калиброваниых прокладок 15 и 16 co4vieHeHa с устройством ее перемещения в зазор между верхней и нижней плитами, выполненным в виде сервоцилиндров /7, подвижно закрепленных на верхней плите со стороны ползуна. Штоки сервоцилнндров соединены с удлинителем 8 ползуна и подпрул ;инены пружинами 18. На нижней плите закреплен рабочий инструмент - прессующая колодка 19.

Шарнирно-рычажный пресс работает следующим образом.

Исходя из высоты лптейной формы и высоты прессования под высоким давлением, осуществляемого при помощи калиброванных прокладок J5 и 16, настраивают высоту удлинителя 5 над модельным комплектом 4.

Модельный комплект 4, заполненный формовочной смесью, приводом стола 3 перемещается в горизонтальной плоскости к устанавливается под прессующей колодкой }9.

После этого подают сжатый воздух з щтоковую полость рабочих цилиндров 6, которые, перемещаясь вниз, приводят в движение шарнирно-рычажные узлы 5. При этом ползун 7, удлинитель 8, верхняя плита 10, соединенная с ней через пружины 14 нижняя плита // и прессующая колодка 19 движзтся вниз, прессуя формовочную смесь. Когда усилие сопротивления смеси превысит усилие пружии 14, последние сожмутся, верхняя плита 70 переместится на валиках 13 и, соприкоснувщись с упором 12, передаст усилие прессования от ползуна непосредственно на нижнюю плиту //. Движение вниз прессующей колодки 19 продолжается до тех пор, пока не будет выбран весь ход ползуна.

При первом ходе ползуна производится предварительное уплотнение смеси. Для окончательного уплотнения смеси в максимальных усилий при последующих двух ходах ползуна в зазор между верхней и упором нижней плиты поочередно подаются калиброванные прокладки 15 и 16. )

Для установки прокладки 15 в рабочее положение воздух подается в штоковую полость се воцнлиндра 17 одновремепно с подачей воздуха в порщневую полость цилиндров 6. Корпус сервоцилиндра 17, перемещаясь в направляющих, перемещает сочлененную с прокладку 15 между верхней и упором нижней плиты. При этом ход нижней плиты и соединенной

с ней прессующей колодки увеличивается на толщину прокладки, а так как это увеличение хода происходит в зоне максумальных усилий, то допрессовка формовочной смеси производится максимальным усилием пресса.

При ходе ползуна вверх воздух из сервоцилиндра выпускается, его корпус и прокладка 15 под действием пружины 18 возвращаются в исходное положение.

При следующем ходе ползуна над упором 12 устанавливается прокладка 16 от второго сервоцилиндра, обеспечивая перемещение вниз плиты на величину, равную двукратному ходу ползуна в зоне максимальных усилий. После окончания прессования ползун и калиброванные прокладки возвращаются в исходное полоясение.

Все операции по прессованию и поочередному перемещению калиброванных прокладок в зазор между верхней п нижней плитами автоматизированы.

Использование предлагаемого щарнирно-рычажного пресса позволяет производить прессование высоким давлением крупных литейных форм, высоких деталей и заменить при этом дорогостоящие гидравлические прессы.

Формула изобретения

Шарнирно-рычажный пресс, содержащий станину с установленным в ее направляющих ползуном, на котором смонтированы верхняя плита и подвижно соединенная с ней нижняя плита, а также закрепленные на станине и связанные с ползуном рычажным механизмом рабочие цилиндры, отличающийся тем, что, с целью обеспечения ступенчатого изменения положения нижней плиты относительно верхней в процессе прессования, он снабжен установленными на нижней стороне верхней плиты калиброванными прокладками и устройствами их перемещения в зазор между верхней и нижней плитами, при этом нижняя плита соединена с верхней упругим элементом.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 341646, кл. В 28 В 3/10, 15.06.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2116194C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| Однопозиционный формовочный автомат | 1987 |

|

SU1424944A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Устройство для ограничения боковой стороны ленты при вулканизации в прессе | 1982 |

|

SU1115916A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Гидравлический пресс периодического действия | 1974 |

|

SU487784A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

Авторы

Даты

1976-07-15—Публикация

1974-11-04—Подача