/)

,для формовочной смеси с челюстным аатвором и его приводом, приводной Коробчатый питатель 30 и протяжное устройство с цилиндром 13, Новым в автомате является наличие допапю1тель- Його пневмогидроцилиндра 18 с дроссе- Лем и штоком в виде скалки 19 с запирающими поясками, который установ- jjieH под штоком основного привода протяжного устройства Привод перемещения питателя представляет собой качающийся пневмоцилиндр 31, шток которого шарнирно соединен с кривошипом 33, жестко закрепленным на общем валу 34 с шатунами 35, установленными по обе стороны питателя 30 и шарнирно соединенньмн с его передней стенкой. 1 з,п.ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Устройство для изготовления форм | 1981 |

|

SU1013085A1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Формовочная машина для изготовления литейных форм | 1984 |

|

SU1217561A1 |

Изобретение относится к области литейного производства и предназначено для использования в составе автоматических формовочных линий. Цель изобрете ния - расширение технологических возможностей автомата. Однопо- зиционный формовочньй автомат содержит -механизм уплотнения с рычажным усилительным устройством, бункер 26

1

; .Изобретение относится к литейному г|роизводству, в частности предназна- ено дпя использования в составе ав- т оматических формовочных линий,

I Целью изобретения является расширение технологических возможностей автомата.,

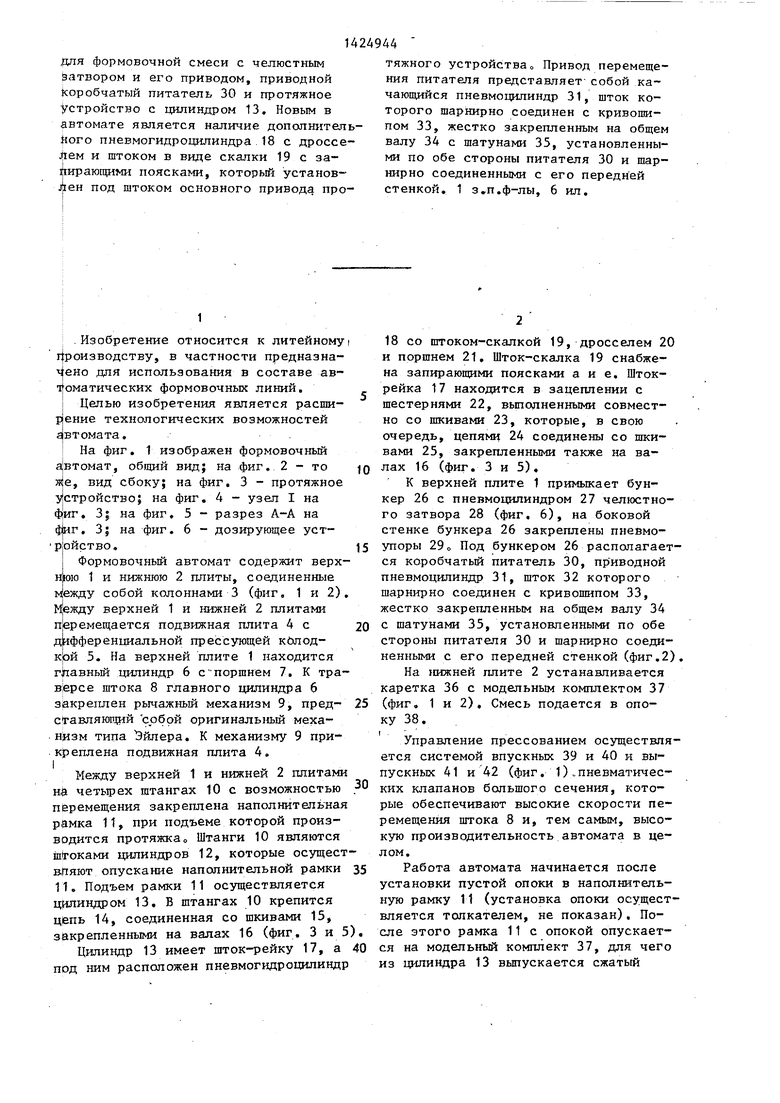

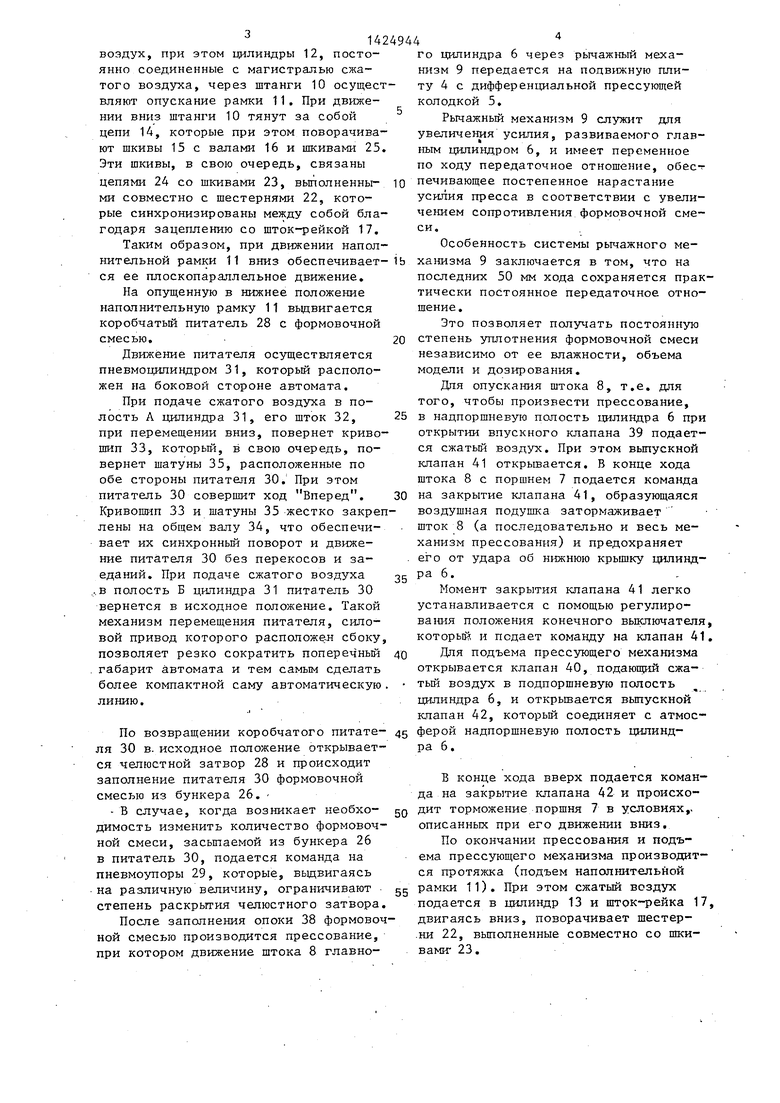

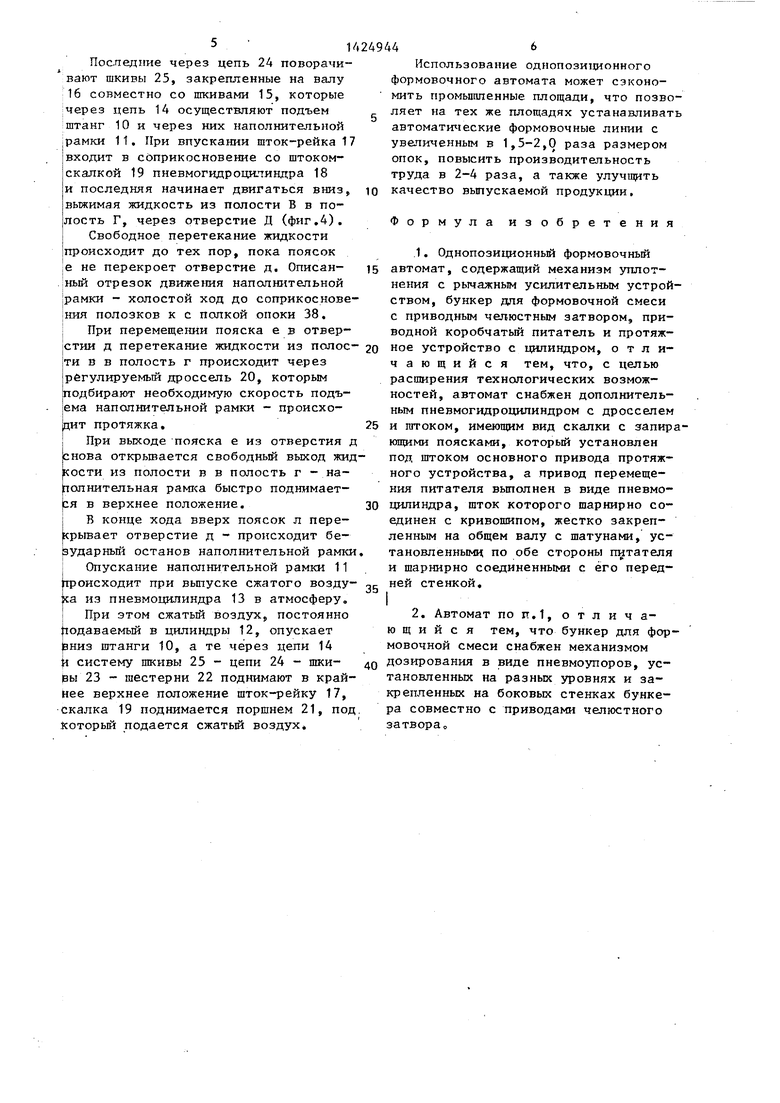

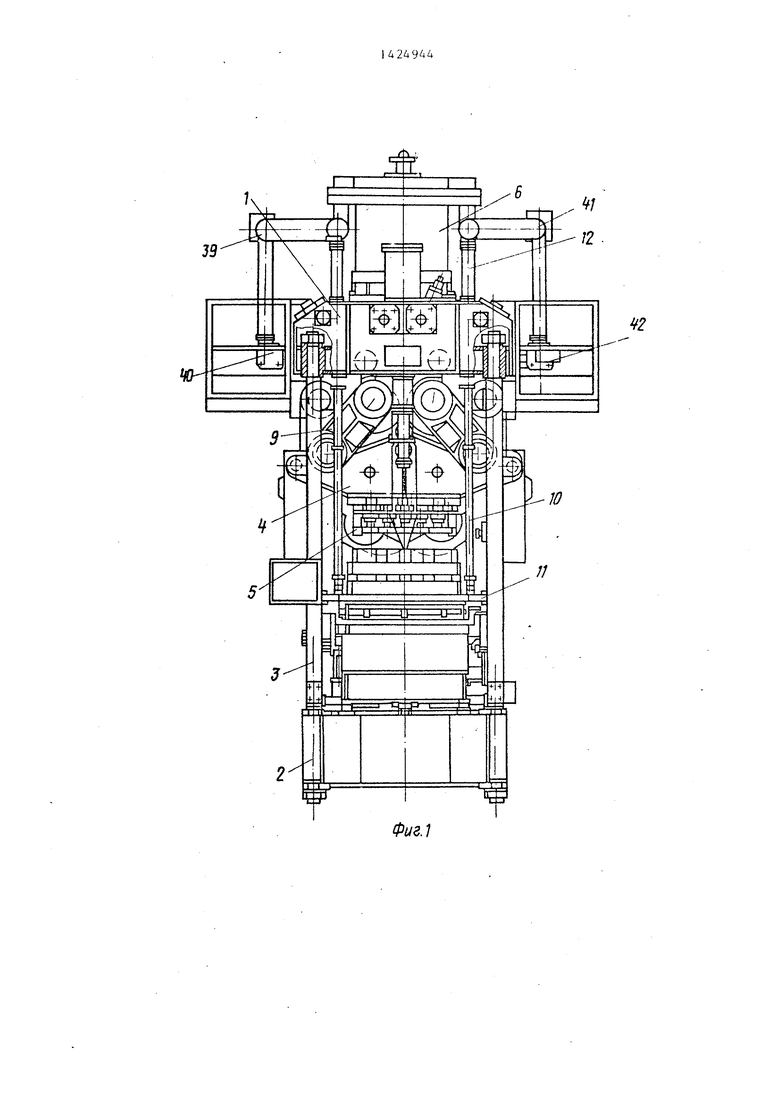

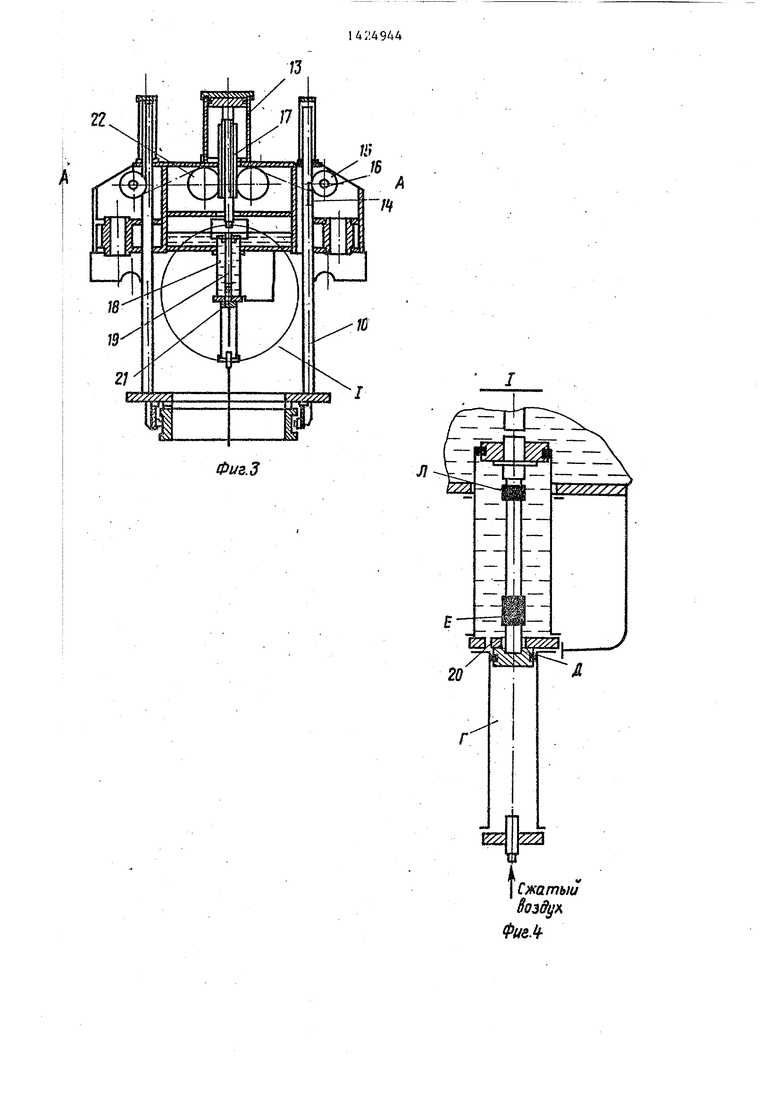

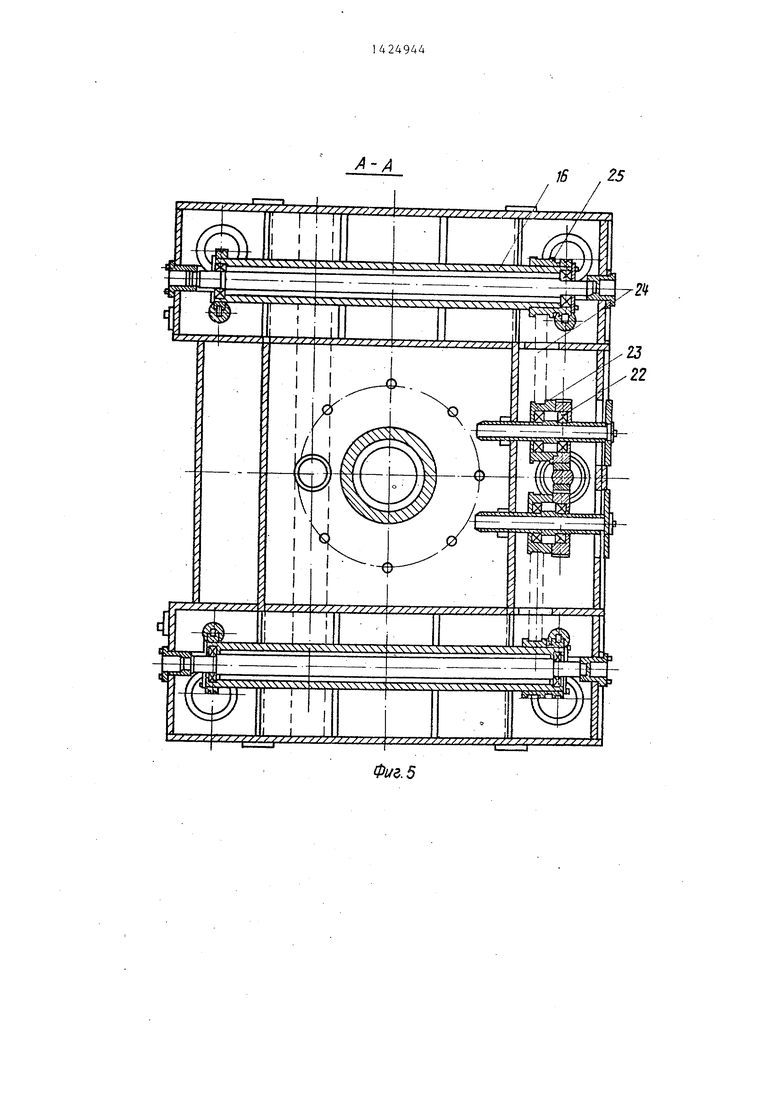

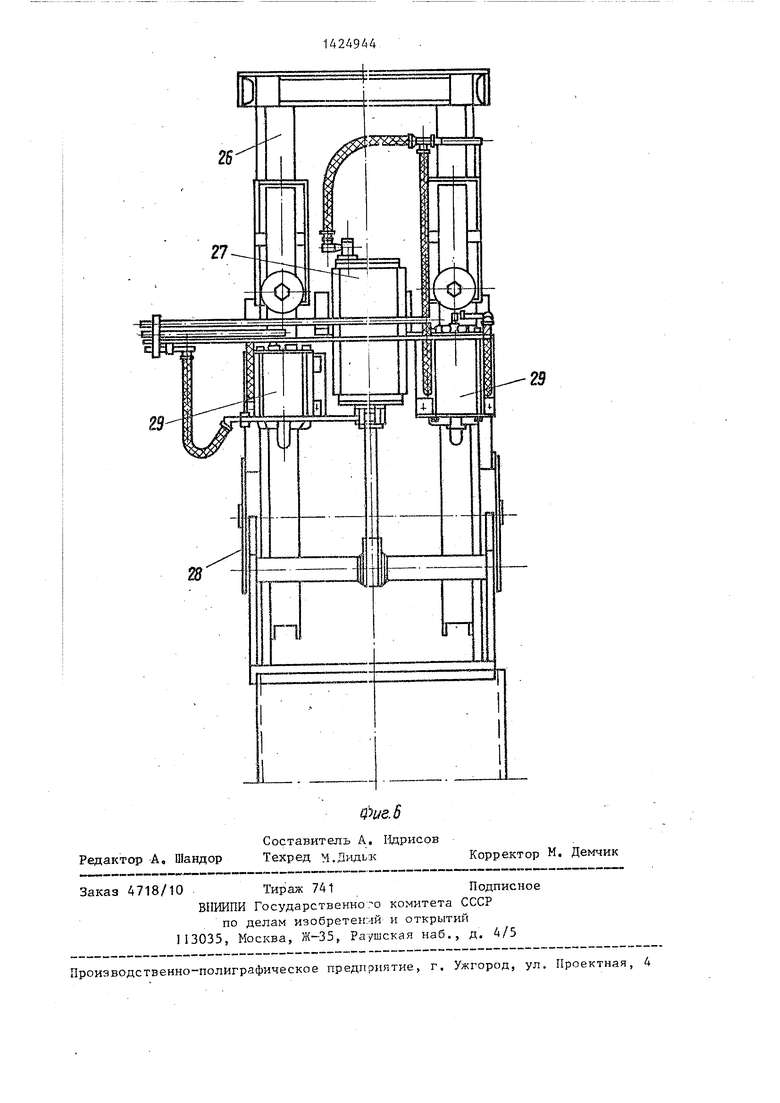

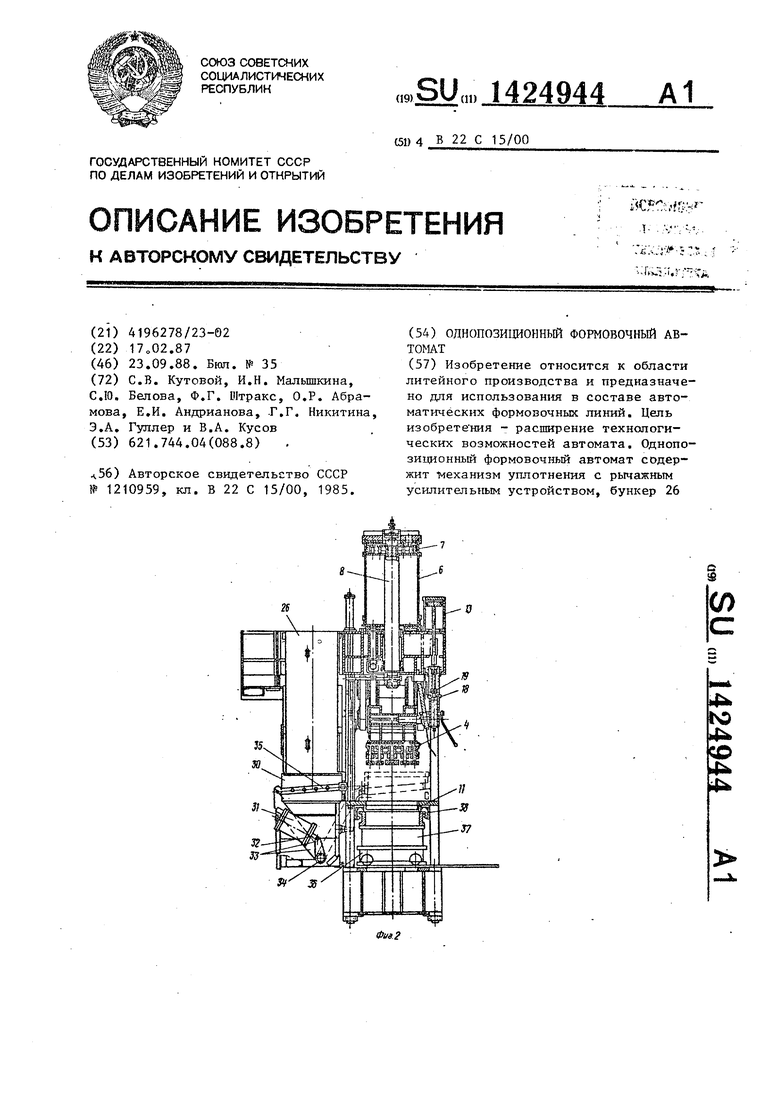

На фиг. 1 изображен формовочный а,втомат, общий вид; на фиг. 2 - то , вид сбоку; на фиг, 3 - протяжное устройство; на фиг. 4 - узел I на фиг. 3| на фиг. 5 - разрез А-А на ф1Г. 3; на фиг. 6 - дозирующее уст- ррйство.

j Формовочный автомат содержит верх- шою 1 и нижнюю 2 плиты, соединенные между собой колоннами 3 (фиг, 1 и 2). м ежду верхней 1 и нижней 2 плитами перемещается подвижная плита 4с

дифферен11иальной прессующей кйлод- крй 5. На верхней плите 1 находится главный цилиндр 6 с поршнем 7, К тра- в;ерсе штока 8 главного цилиндра 6 закреплен рычажный механизм 9, пред- сбавляющий собой оригинальней механизм типа Зйлера. К механизму 9 при- к реплена подвижная плита 4.

Между верхней 1 и нижней 2 плитами на четьрех штангах 10 с возможностью перемещения закреплена наполнительная рамка 11, при подъеме которой производится протяжка о Штанги 10 являются штоками цилиндров 12, которые осущест вПяют опускание наполнительной рамки 11. Подъем рамки 11 осуществляется цилиндром 13. В штангах 10 крепится цепь 14, соединенная со шкивами 15, закрепленными на валах 16 (фиг. 3 и 3

Цилиндр 13 имеет шток-рейку 17, а под ним расположен пневмогидроцилиндр

18 со штоком-скалкой 19, дросселем 20 и поршнем 21. Шток-скалка 19 снабжена запираюш11ми поясками а и е. Шток- рейка 17 находится в зацеплении с шестернями 22, вьтсщненными совместно со шкивами 23, которые, в свою очередь, цепями 24 соединены со шкивами 25, закрепленными также на валах 16 (фиг. 3 и 5).

К верхней плите 1 примыкает бункер 26 с пневмоцилиндром 27 челюстного затвора 28 (фиг, 6), на боковой стенке бункера 26 закреплены пневмо- упоры 29 о Под бункером 26 располагается коробчатый питатель 30, приводной пневмоцилиндр 31, шток 32 которого шарнирно соединен с кривошипом 33, жестко закрепленным на общем валу 34 с шатунами 35, установленными по обе стороны питателя 30 и шарнирно соединенными с его передней стенкой (фиг.2

На нижней плите 2 устанавливается каретка 36 с модельным комплектом 37 (фиг. 1 и 2). Смесь подается в опоку 38.

Управление прессованием осзтцествля ется системой впускных 39 и 40 и выпускных 41 и 42 (фиг. 1).пневматических клапанов большого сечения, которые обеспечивают высокие скорости перемещения штока 8 и, тем самым, высокую производительность автомата в целом.

Работа автомата начинается после установки пустой опоки в наполнительную рамку 11 (установка опоки осуществляется толкателем, не показан), После этого рамка 11 с опокой опускается на моделышй комплект 37, для чего из цилиндра 13 выпускается сжатый

10

20

воздух, при этом цилиндры 12, постоянно соединенные с магистралью сжатого воздуха, через штанги 10 осуществляют опускание рамки 11, При движении вниз штанги 10 тянут за собой цепи 14, которые при этом поворачивают шкивы 15 с валами 16 и шкивами 25. Эти шкивы, в свою очередь, связаны цепями 24 со шкивами 23 у выполненными совместно с шестернями 22, которые синхронизированы между собой благодаря зацеплению со шток-рейкой 17.

Таким образом, при движении наполнительной рамки 11 вниз обеспечивает-1Ь ся ее плоскопараллельное движение.

На опущенную в нижнее положение наполнительную рамку 11 вьщвигается коробчатый питатель 28 с формовочной смесью.

Движение питателя осуществляется пневмоцилиндром 31, который расположен на боковой стороне автомата.

При подаче сжатого воздуха в полость А цилиндра 31, его шток 32, при перемещении вниз, повернет кривошип 33, который, в свою очередь, повернет шатуны 35, расположенные по обе стороны питателя 30, При этом питатель 30 совершит ход Вперед. 30 Кривошип 33 и шатуны 35 жестко закреплены на общем валу 34, что обеспечи- вает их синхронньй поворот и движение питателя 30 без перекосов и заеданий. При подаче сжатого воздуха ...в полость Б цилиндра 31 питатель 30 вернется в исходное положение. Такой механизм перемещения питателя, силовой привод которого расположен сбоку, позволяет резко сократить поперечный . габарит автомата и тем самым сделать более компактной саму автоматическую линию.

25

го цилиндра 6 через рычажный механизм 9 передается на подвижную плиту 4 с дифференциальной прессующей колодкой 5,

Рычажный механизм 9 служит для увеличевдя усилия, развиваемого главным цилиндром 6, и имеет переменное по ходу передаточное отношение, обес-г печивающее постепенное нарастание усилия пресса в соответствии с увеличением сопротивления формовочной смеси.

Особенность системы рычажного механизма 9 заключается в том, что на последних 50 мм хода сохраняется практически постоянное передаточное отношение.

Это позволяет получать постоянную степень уплотнения формовочной смеси независимо от ее влажности, объема модели и дозирования.

Дня опускания штока 8, т.е, для того, чтобы произвести прессование, в надпоршневую полость цилиндра 6 при открытии впускного клапана 39 подается сжатьй воздух. При этом выпускной клапан 41 открывается, В конце хода штока 8 с поршнем 7 подается команда на закрытие клапана 41, образующаяся воздушная подушка затормаживает шток 8 (а последовательно и весь механизм прессования) и предохраняет его от удара об нижнюю цилиндра 6,

Момент закрытия клапана 41 легко устанавливается с помощью регулирования положения конечного выключателя, который и подает команду на клапан 41.

Для подъема прессующего механизма открывается клапан 40, подающий сжатый воздух в подпоршневую полость цилиндра 6, и открывается выпускной клапан 42, который соединяет с атмосПо возвращении коробчатого питате- 45 Ферой надпоршневую полость цилинд- ля 30 в. исходное положение открывается челюстной затвор 28 и происходит заполнение питателя 30 формовочной смесью из бункера 26. - В случае, когда возникает необходимость изменить количество формовочной смеси, засыпаемой из бункера 26 в питатель 30, подается команда на пневмоупоры 29, которые, выдвигаясь на различную величину, ограничивают - gg рамки 11). При этом сжатый воздух степень раскрытия челюстного затвора, подается в цилиндр 13 и шток-рейка 17,

После заполнения опоки 38 формовочной смесью производится прессование, при котором движение штока 8 главно35

40

50

ра 6,

В конце хода вверх подается команда на закрытие клапана 42 и происходит торможение поршня 7 в условиях,- описанных при его движении вниз.

По окончании прессования и подъема прессующего механизма производится протяжка (подъем наполнительной

двигаясь вниз, поворачивает шестер- .ни 22, выполненные совместно со шкивами- 23,

10

20

30

25

30

35

30

40

Ферой надпоршневую полость цилинд-

рамки 11). При этом сжатый воздух подается в цилиндр 13 и шток-рейка 17,

ра 6,

В конце хода вверх подается команда на закрытие клапана 42 и происходит торможение поршня 7 в условиях,- описанных при его движении вниз.

По окончании прессования и подъема прессующего механизма производится протяжка (подъем наполнительной

двигаясь вниз, поворачивает шестер- .ни 22, выполненные совместно со шкивами- 23,

5

Последние через цепь 24 поворачивают шкивы 25, закрепленные на валу 16 совместно со шкивами 15, которые через цепь 14 осуществляют подъем штанг 10 и через них наполнительной рамки 11, При впускании шток-рейка 1 входит в соприкосновение со штоком- скалкой 19 пневмогидрощгггиндра 18 и последняя начинает двигаться вниз выжимая жидкость из полости В в полость Г, через отверстие Д (фиг,4).

Свободное перетекание жидкости происходит до тех пор, пока поясок |е не перекроет отверстие д. Описан- ный отрезок движения наполнительной |рамки - холостой ход до соприкосновения полозков к с полкой опоки 38, i При перемещении пояска е в отвер

|стии д перетекание жидкости из полос- 20 ное устройство с цилиндром, о т л ити в в полость г происходит через регулируемый дроссель 20, которым подбирают необходимую скорость подъема наполнительной рамки - происходит протяжка.

При выходе пояска е из отверстия д снова открьгоается свободный выход жидкости из полости в в полость г - наполнительная рамка быстро поднимается в верхнее положение,

В конце хода вверх поясок л перекрывает отверстие д - происходит бе- зударньй останов наполнительной рамки i Опускание наполнительной рамки 11 троисходит при выпуске сжатого возду- ха из пневмоцилиндра 13 в атмосферу.

При этом сжатый воздух, постоянно |1одаваемый в цилиндры 12, опускает (вниз штанги 10, а те через цепи 14 1 систему шкивы 25 - цепи 24 - шки- |вы 23 - шестерни 22 поднимают в крайнее верхнее положение шток-рейку 17, скалка 19 поднимается поршнем 21, под Которьй подается сжатьй воздух

Использование однопози1 ионного формовочного автомата может сэкономить промьпппенные площади, что позволяет на тех же площадях устанавливать автоматические формовочные линии с увепиченным в 1,5-2,0 раза размером опок, повысить производительность труда в 2-4 раза, а также улучшить качество выпускаемой продукции.

Формула изобретения

1, Однопозиционный формовочный автомат, содержащий механизм уплотнения с рычажным усилительным устройством, бункер для формовочной смеси с приводным челюстным затвором, приводной коробчатый питатель и протяжчающийся тем, что, с целью расширения технологических возможностей, автомат снабжен дополнительным пневмогидроцилиндром с дросселем и штоком, имеющим вид скалки с запирющими поясками, который установлен под штоком основного привода протяжного устройства, а привод перемещения питателя выполнен в виде пневмоцилиндра, шток которого шарнирно соединен с кривошипом, жестко закрепленным на общем валу с шатунами, ус- тановленнымч по обе стороны питателя и шарнирно соединенными с его передней стенкой,

2, Автомат поп,1, отличающийся тем, что бункер для формовочной смеси снабжен механизмом дозирования в виде пневмоупоров, установленных на разных уровнях и закрепленных на боковых стенках бункера совместно с приводами челюстного затвора о

Сжатый «

/1-/4

16 25

Фиг. 5

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-17—Подача