(5) МНОГОПОЗИЦИОННЫЙ ПРЕССОВО-ФОРМОВОЧНЫЙ АВТОМАТ с ПЛАВАЮЩЕЙ ОСНАСТКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

1

Изобретение относится к литейному производству.

Известен многопозиционный прессово-формовочный автомат с плавающей оснасткой, содержащий расположенные в технологической последовательности механизм спаривания опоки с модельным комплектом, бункер для смеси и наполнительную рамку, установленные на позиции засыпки опок, пресс с дифференциальной прессовой головкой, имеющей блок поршневых приводов, на штоках которых укреплены прессовые колодки, протяжное устройство с механизмом для снятия опоки с модельного комплекта и устройство для возврата модельной оснастки с позиции протяжки на позицию спаривания, имеющее транспортное средство ГПСущественными недостатками известного многоплунжерного автомата является конструктивная сложность

И недостаточно высокая степень надежности .

Цель изобретения - упрощение конструкции, повышение надежности и увеличение технологических возможностей , а также улучшение обзорности - удобства при обслуживании и ремонте автомата.

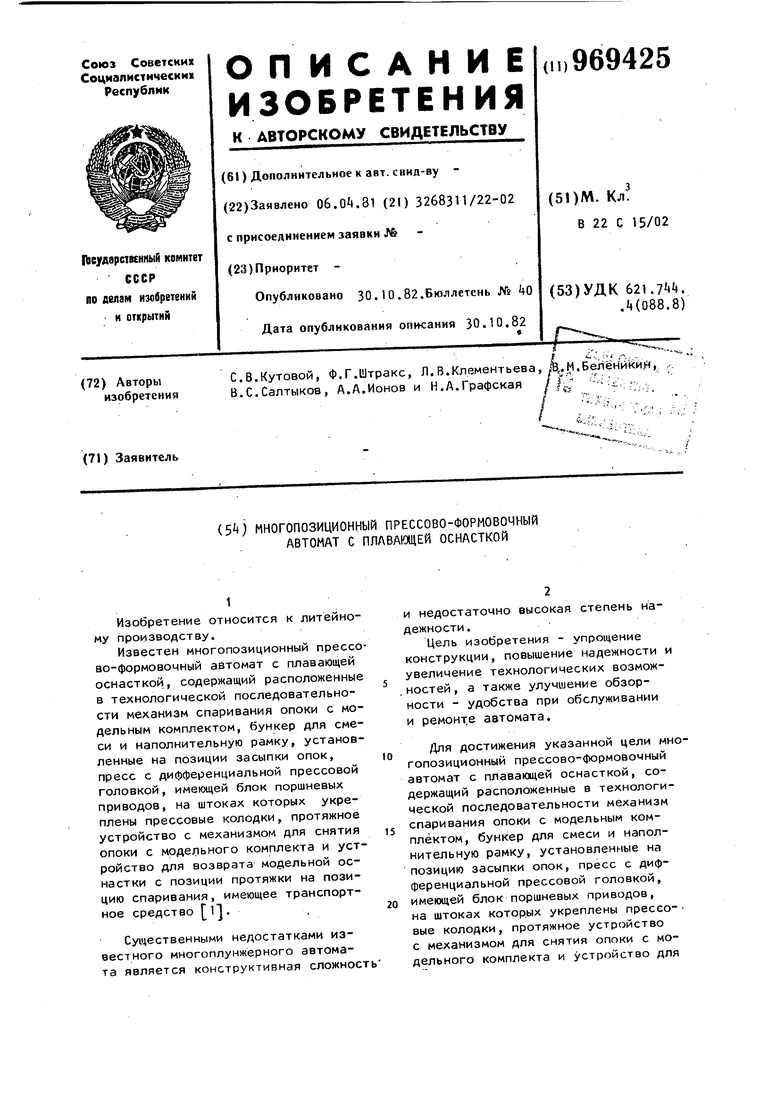

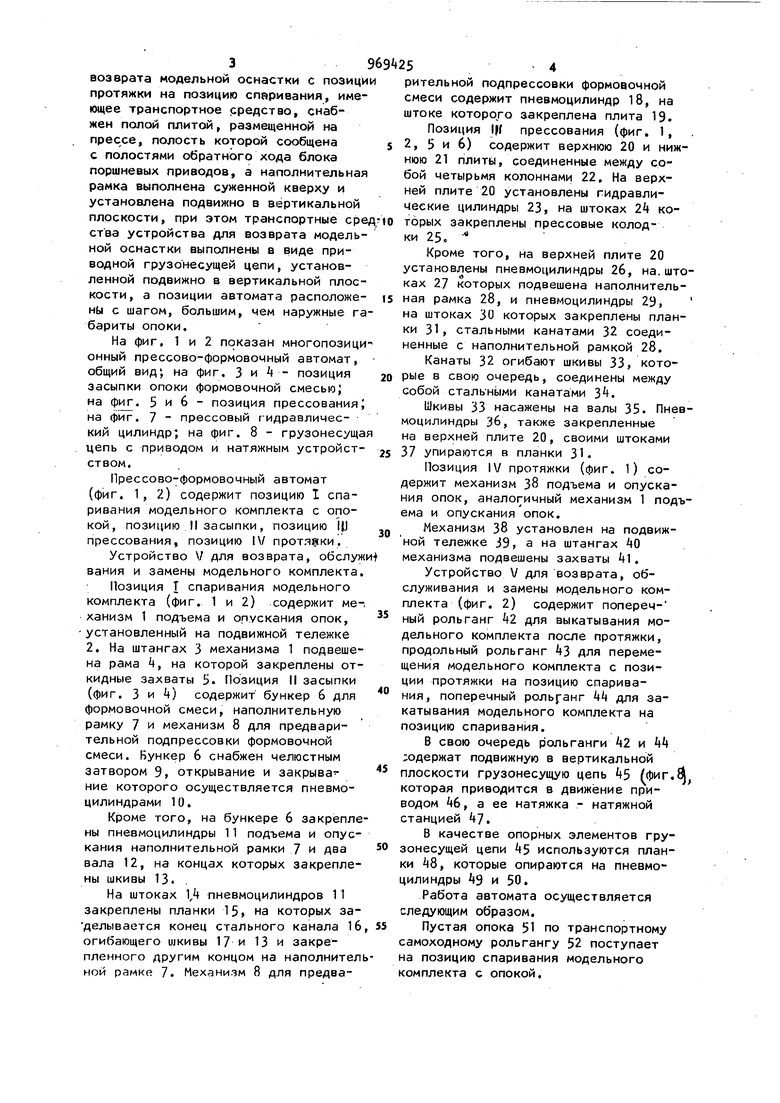

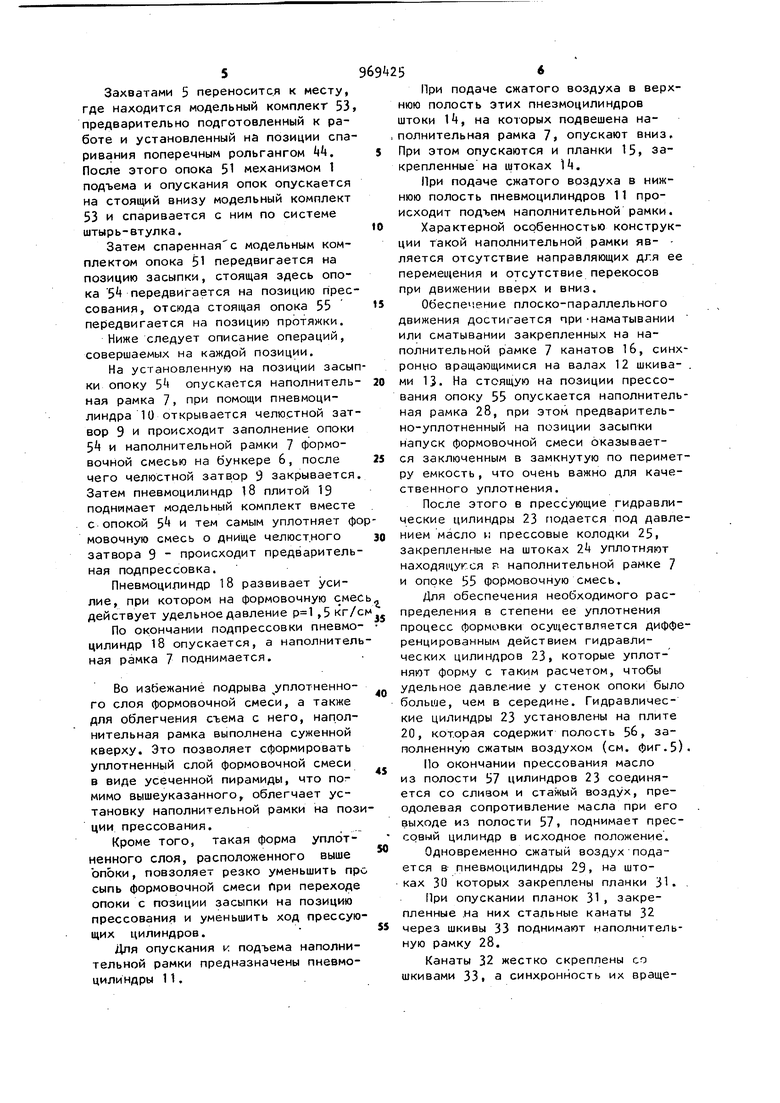

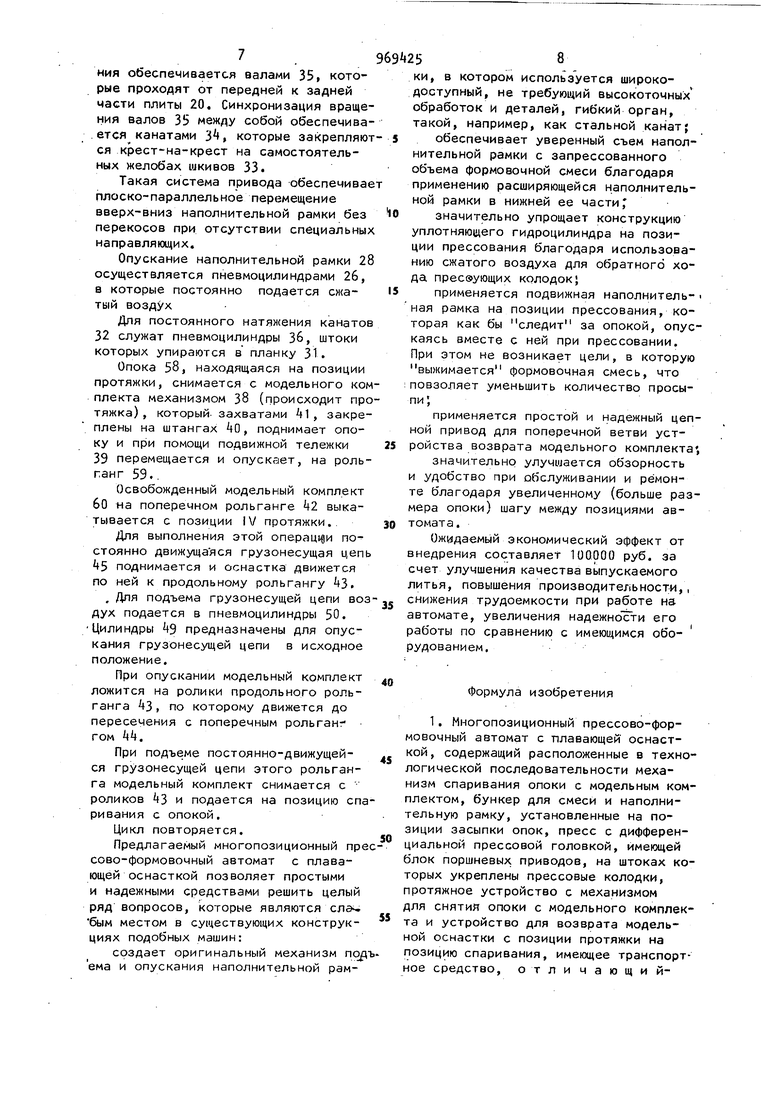

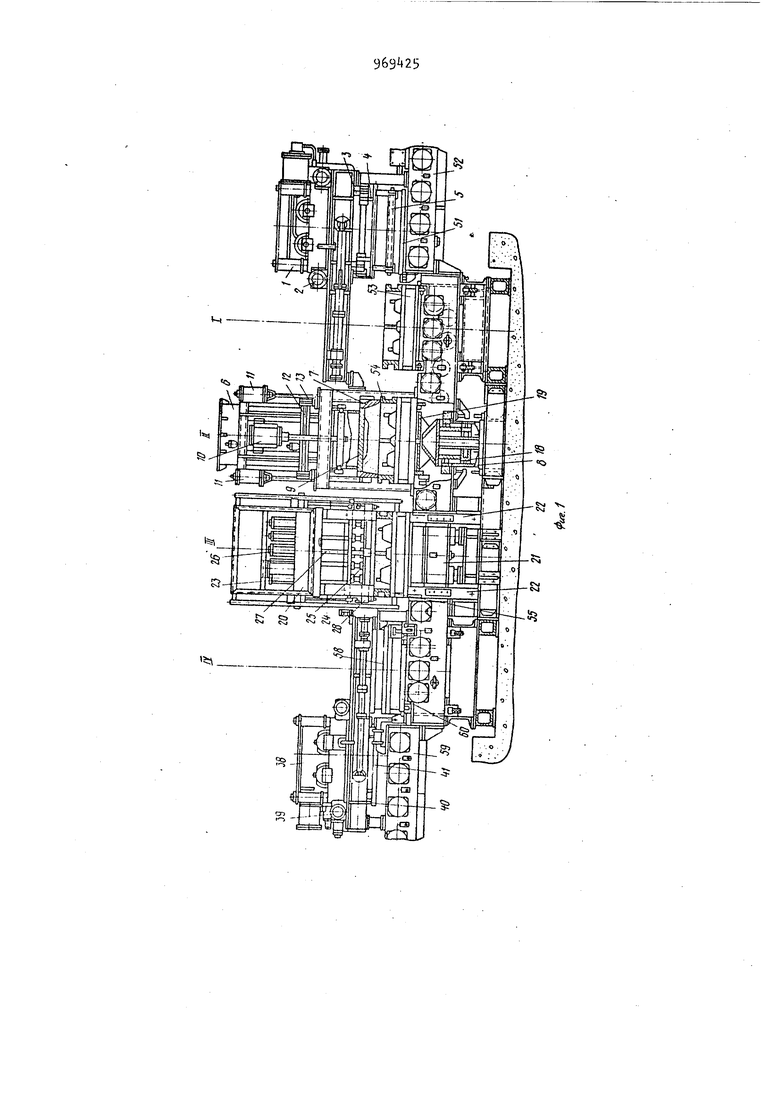

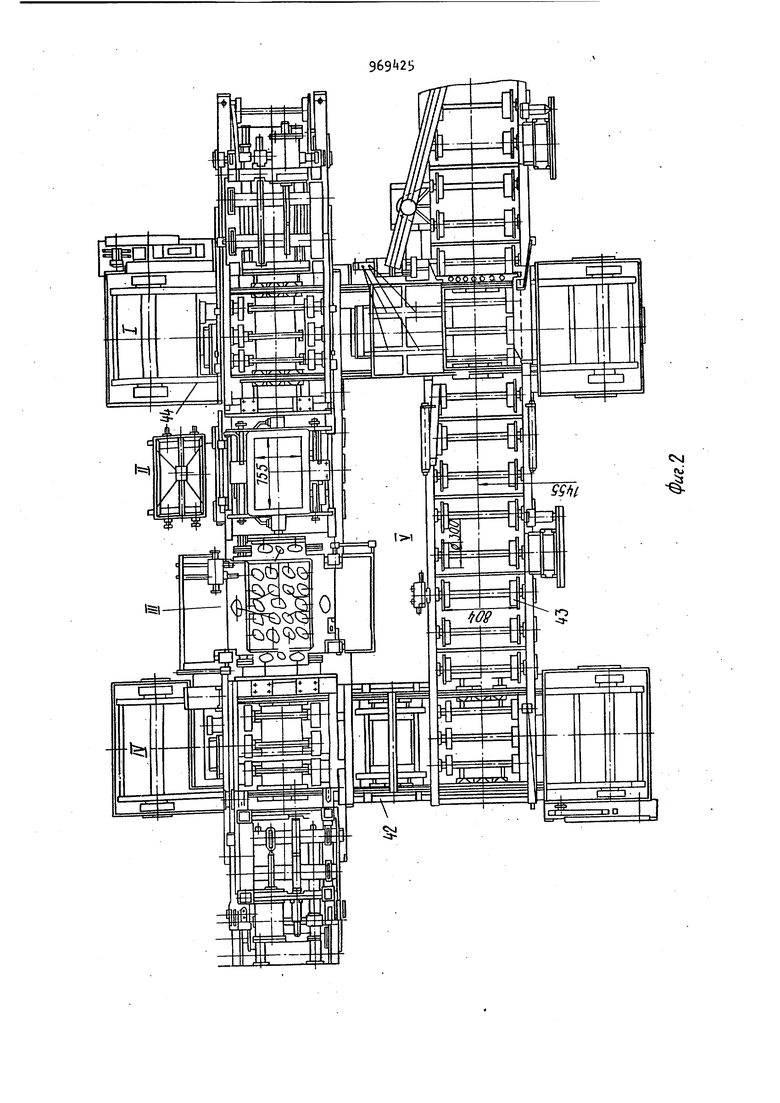

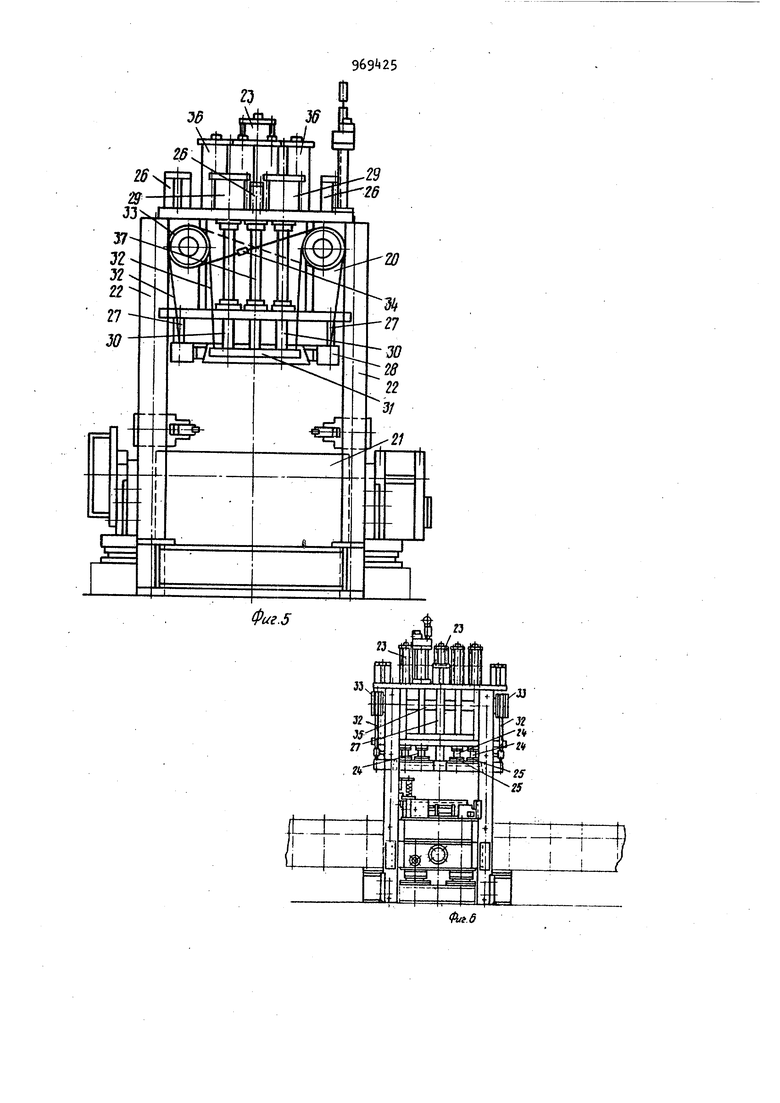

Для достижения указанной цели многопозиционный прессово-формовочный автомат с плавающей оснасткой, содержащий расположенные в технологической последовательности механизм спаривания опоки с модельным комплектом, бункер для смеси и наполнительную рамку, установленные на позицию засыпки опок, пресс с дифференциальной прессовой головкой, имеющей блок поршневых приводов, на штоках которых укреплены прессо- вые колодки, протяжное устройство с механизмом для снятия опоки с модельного комплекта и устройство для возврата модельной оснастки с позици протяжки на позицию спаривания, имеющее транспортное средство, снабжен полой плитой, размещенной на прессе, полость которой сообщена с полостями обратного хода блока поршневых приводов, а наполнительная рамка выполнена суженной кверху и установлена подвижно в вертикальной плоскости, при этом транспортные сре ства устройства для возврата модельной оснастки выполнены в виде приводной грузонесущей цепи, установленной подвижно в вертикальной плоскости, а позиции автомата расположены с шагом, большим, чем наружные га бариты опоки. На фиг. 1 и 2 показан многопозици онный прессово-формовочный автомат, общий вид; на фиг. 3 и - позиция засыпки опоки формовочной смесью; на фиг. 5 и 6 - позиция прессованияJ на фиг, 7 - прессовый гидравлический цилиндр; на фиг. 8 - грузонесуща цепь с приводом и натяжным устройстством. Прессово-формовочный автомат (фиг. 1, 2) содержит позицию I спаривания модельного комплекта с опокой, позицию II засыпки, позицию IU прессования, позицию IV протя)е1ки. Устройство V для возврата, обслуж вания и замены модельного комплекта. Позиция Т спаривания модельного комплекта (фиг. 1 и 2) содержит механизм 1 подъема и опускания опок, - установленный на подвижной тележке 2. На штангах 3 механизма 1 подвешена рама k, на которой закреплены откидные захваты 5. Позиция II засыпки (фиг. 3 и 4) содержит бункер 6 для формовочной смеси, наполнительную рамку 7 и механизм 8 для предварительной подпрессовки формовочной смеси. Бункер 6 снабжен челюстным затвором 9, открывание и закрывание которого осуществляется пневмоцилиндрами 10. Кроме того, на бункере 6 закрепле ны пневмоцилиндры 11 подъема и опускания наполнительной рамки 7 и два вала 12, на концах которых закреплены шкивы 13 На штоках 1,4 пневмоцилиндров 11 закреплены планки 15, на которых заделывается конец стального канала 16 огибающего шкивы 17 и 13 и закрепленного другим концом на наполнител ной рамке 7. Механизм 8 для предварительной подпрессовки формовочной смеси содержит пневмоцилиндр 18, на штоке которого закреплена плита 19. Позиция Ipf прессования (фиг, 1, 2, 5 и 6) содержит верхнюю 20 и нижнюю 21 плиты, соединенные между собой четырьмя колоннами 22, На верхней плите 20 установлены гидравлические цилиндры 23, на штоках 24 которых закреплены прессовые колодки 25, Кроме того, на верхней плите 20 установлены пневмоцилиндры 26, на.штоках 27 которых подвешена наполнительная рамка 28, и пневмоцилиндры 29, на штоках 30 которых закреплены планки 31 , стальными канатами 32 соединенные с наполнительной рамкой 28. Канаты 32 огибают шкивы 33, которые в свою очередь, соединены между собой стальнь1ми канатами 34. Шкивы 33 насажены на валы 35. Пневмоцилиндры Зб, также закрепленные на верхней плите 20, своими штоками 37 упираются в планки 31. Позиция IV протяжки (фиг. 1) содержит механизм 38 подъема и опускания опок, аналогичный механизм 1 подъема и опускания опок. Механизм 38 установлен на подвижной тележке 39, а на штангах 40 механизма подвешены захваты 41. Устройство V для возврата, обслуживания и замены модельного комплекта (фиг, 2) содержит поперечный рольганг 42 для выкатывания модельного комплекта после протяжки, продольный рольганг 43 для перемещения модельного комплекта с позиции протяжки на позицию спаривания, поперечный рольранг 44 для закатывания модельного комплекта на позицию спаривания, В свою очередь рольганги 42 и 44 одержат подвижную в вертикальной плоскости грузонесущую цепь 45 (фиг, которая приводится в движение приводом 46, а ее натяжка - натяжной станцией 47, В качестве опорных элементов грузонесущей цепи 45 используются планки 48, которые опираются на пневмоцилиндры 49 и 50, Работа автомата осуществляется следующим образом. Пустая опока 51 по транспортному самоходному рольгангу 52 поступает на позицию спаривания модельного комплекта с опокой. 5 Захватами 5 переносится к месту, где находится модельный комплект 53 предварительно подготовленный к работе и установленный на позиции спаривания поперечным рольгангом . После этого опока 51 механизмом 1 подъема и опускания опок опускается на стоящий внизу модельный комплект 53 и спаривается с ним по системе штырь-втулка. Затем спареннаяс модельным комплектом опока 51 передвигается на позицию засыпки, стоящая здесь опока передвигается на позицию прес сования, отсюда стоящая опока 55 передвигается на позицию протяжки. Ниже следует описание операций, совершаемых на каждой позиции. На установленную на позиции засы ки опоку опускается наполнитель ная рамка 7, при помощи пневмоцилиндра 10 открывается челюстной зат вор 9 и происходит заполнение опоки S и наполнительной рамки 7 формовочной смесью на бункере 6, после чего челюстной затвор 9 закрывается Затем пневмоцилиндр 18 плитой 19 поднимает модельный комплект вместе с опокой 5 и тем самым уплотняет ф мовочную смесь о днище челюстного затвора 9 - происходит предваритель ная подпрессовка. Пневмоцилиндр 18 развивает усилие, при котором на формовочную сме действует удельное давление ,5 кг/ По окончании подпрессовки пневмо цилиндр 18 опускается, а наполнител ная рамка 7 поднимается. Во избежание подрыва уплотненного слоя формовочной смеси, а также для облегчения съема с него, наполнительная рамка выполнена суженной кверху. Это позволяет сформировать уплотненный слой формовочной смеси в виде усеченной пирамиды, что помимо вышеуказанного,, облегчает установку наполнительной рамки на поз ции прессования. Кроме того, такая форма уплотненного слоя, расположенного выше опоки, повзоляет резко уменьшить пр сыпь формовочной смеси При переходе опоки с позиции засыпки на позицию прессования и уменьшить ход прессую щих цилиндров. Для опускания и подъема наполнительной рамки предназначены пневмоцилиндры 11. 5 При подаче сжатого воздуха в верхнюю полость этих пнезмоцилиндров штоки 14, на которых подвешена наполнительная рамка 7, опускают вниз. При этом опускаются и планки 15, закрепленные на штоках k, При подаче сжатого воздуха в нижнюю полость пневмоцилиндров 11 происходит подъем наполнительной рамки. Характерной особенностью конструкции такой наполнительной рамки яв- ляется отсутствие направляющих дгя ее перемещения и отсутствие перекосов при движении вверх и вниз. Обеспечение плоско-параллельного движения достигается при -наматывании или сматывании закрепленных на наполнительной рамке 7 канатов 16, синхронно вращающимися на валах 12 шкива- . ми 13. На стоящую на позиции прессования опоку 55 опускается наполнительная рамка 28, при этом предварительно-уплотненный на позиции засыпки напуск формовочной смеси оказывается заключенным в замкнутую по периметру емкость, что очень важно для качественного уплотнения. После этого в прессующие гидравлические цилиндры 23 подается под давлением масло и прессовые колодки 25i закрепленные на штоках 2k УПЛОТНЯЮТ находящуюся г. наполнительной рамке 7 и опоке 55 формовочную смесь. Для обеспечения необходимого распределения в степени ее уплотнения процесс формовки осуи(ествляется дифференцированным действием гидравлических цилиндров 23, которые уплотняют форму с таким расчетом, чтобы удельное давление у стенок опоки было больше, чем в середине. Гидравлические цилиндры 23 установлены на плите 20, которая содержит полость 5б, заполненную сжатым воздухом (см. фиг.5). По окончании прессования масло из полости 57 цилиндров 23 соединяется со сливом и стажый воздух, преодолевая сопротивление масла при его выходе из полости 57, поднимает прессовый цилиндр в исходное положение. Одновременно сжатый воздух подается в пневмоцилиндры 29, на штоках 30 которых закреплены планки 31. При опускании планок 31, закрепленные .На них стальные канаты 32 через шкивы 33 поднимают наполнительную рамку 28. Канаты 32 жестко скреплены со шкивами 33. а синхронность их вращения обеспечивается валами 35 которые проходят от передней к задней части плиты 20, Синхронизация вращения валов 35 между собой обеспечива.ется канатами 3 которые закрепляют ся крест-на-крест на самостоятельных желобах шкивов 33. Такая система привода обеспечивае плоско-параллельное перемещение вверх-вниз наполнительной рамки без перекосов при отсутствии специальных направляющих. Опускание наполнительной рамки 28 осуществляется пневмоцмлиндрами 26, в которые постоянно подается сжатый воздух Для постоянного натяжения канатов 32 служат пневмоцилиндры Зб, штоки которых упираются в планку 31. Опока 58, находящаяся на позиции протяжки, снимается с модельного ком плекта механизмом ЗВ (происходит про тяжка) , который- захватами 1, закреплены на штангах АО, поднимает опоку и при помощи подвижной тележки 39 перемещается и опускает, на рольганг 59.. Освобожденный модельный комплект 60 на поперечном рольганге 2 выкатывается с позиции IV протяжки. Для выполнения этой операц1|и постоянно движущаяся грузонесущая цеп +5 поднимается и оснастка движется по ней к продольному рольгангу 3. , Для подъема грузонесущей цепи воз дух подается в пневмоцилиндры 30. Цилиндры kS предназначены для опускания грузонесущей цепи в исходное положение. При опускании модельный комплект ложится на ролики продольного рольганга 43, по которому движется до пересечения с поперечным рольганггом kk. При подъеме постоянно-движущейся грузонесущей цепи этого рольганга модельный комплект снимается с роликов 43 и подается на позицию спа ривания с опокой. Цикл повторяется. Предлагаемый многопозиционный пре сово-формовочный автомат с плавающей оснасткой позволяет простыми и надежными средствами решить целый ряд вопросов, которые являются сла бым местом в существующих конструкциях подобных машин: создает оригинальный механизм по ема и опускания наполнительной рам58ки, в котором используется широкодоступный, не требующий высокоточных обработок и деталей, гибкий орган, такой, например, как стальной канат; обеспечивает уверенный съем наполнительной рамки с запрессованного объема формовочной смеси благодаря применению расширяющейся наполнительной рамки в нижней ее части значительно упрощает конструкцию уплотняющего гидроцилиндра на позиции прессования благодаря использованию сжатого воздуха для обратного хода пресвующих колодок; применяется подвижная наполнитель- ная рамка на позиции прессования, которая как бы следит за опокой, опускаясь вместе с ней при прессовании. При этом не возникает цели, в которую выжимается формовочная смесь, что повзоляет уменьшить количество просыпи;применяется простой и надежный цепной привод для поперечной ветви устройства возврата модельного комплекта; значительно улучшается обзорность и удобство при обслуживании и ремонте благодаря увеличенному (больше размера опоки) шагу между позициями автомата. Ожидаемый экономический эффект от внедрения составляет 100000 руб. за счет улучшения качества выпускаемого литья, повышения производительности,, снижения трудоемкости при работе нз автомате, увеличения надежности его работы по сравнению с имеющимся оборудованием. Формула изобретения 1. Многопозиционный прессово-формовочный автомат с плавающей оснасткой, содержащий расположенные в технологической последовательности механизм спаривания опоки с модельным комплектом, бункер для смеси и наполнительную рамку, установленные на позиции засыпки опок, пресс с дифференциальной прессовой головкой, имеющей блок поршневых приводов, на штоках которых укреплены прессовые колодки, протяжное устройство с механизмом для снятия опоки с модельного комплекта и устройство для возврата модельной оснастки с позиции протяжки на позицию спаривания, имеющее транспортное средство, о т ли чающийс я тем, что, с целью упрощении конструкции и повышения надежности, он снабжен полой плитой, размещенной на прессе, полость которой сообщена с полостями обратного хода блока поршневых приводов, а наполнительная рамка выполнена суженной IK верху и установлена подвижно в вертикальной плоскости,

Источники информации, принятые во внимание при экспертизе

ю

Фие.д

ФигМ

2

Фиг.5

S.

Авторы

Даты

1982-10-30—Публикация

1981-04-06—Подача