Изобретение относится к литейному производству и иснользуетсл преимущественно в формовочных агрегатах или автоматических литейных линиях.

Цель изобретения - с табилизация нагрузки от рычажного усилительного механизма на формовочную смесь и возможность регулирования количества засыпаемой формовочной смеси в зависимости от ее свойств.

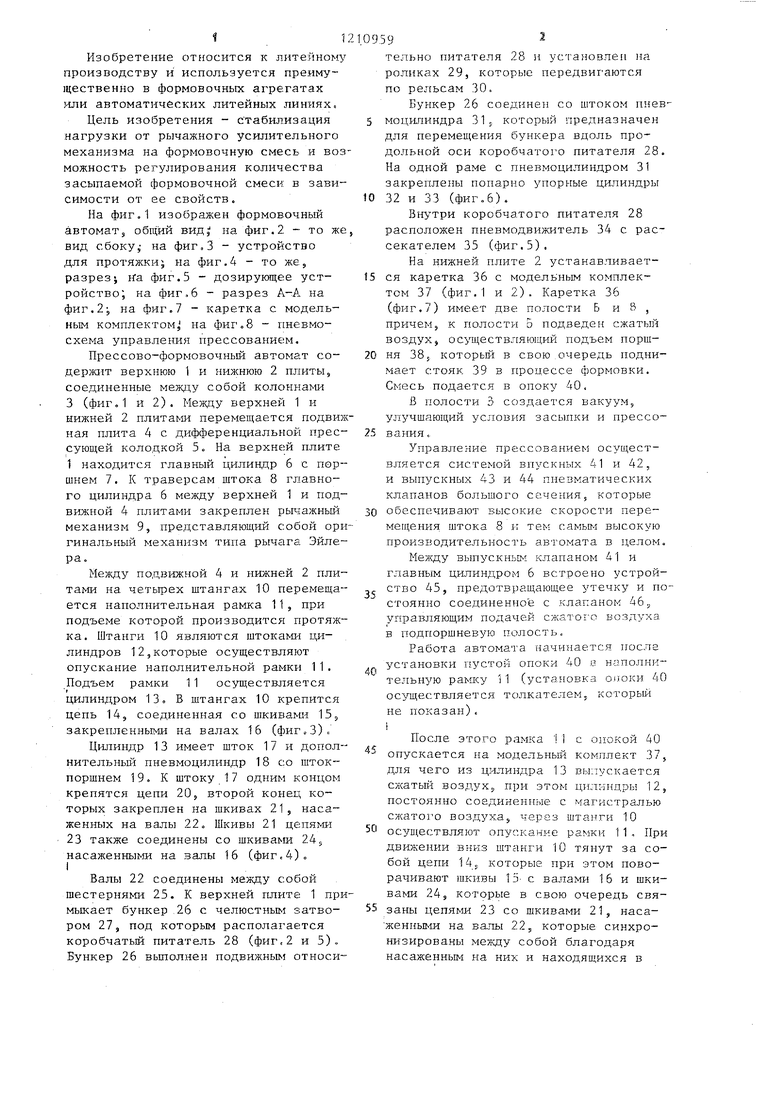

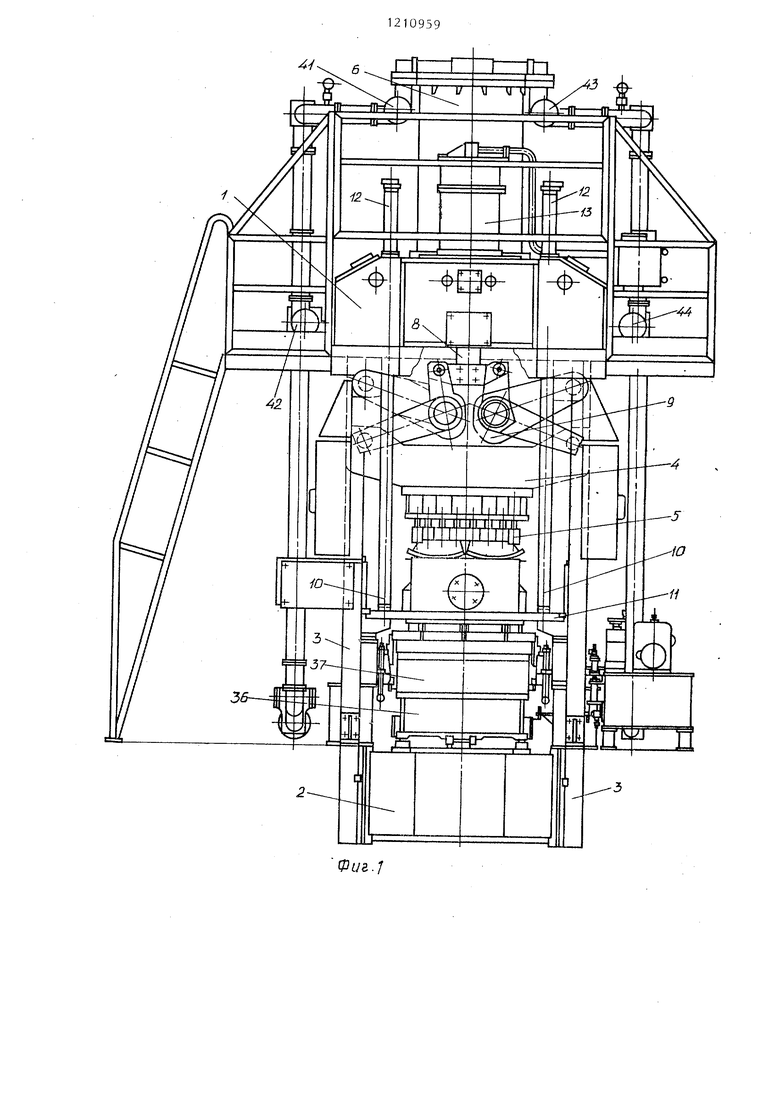

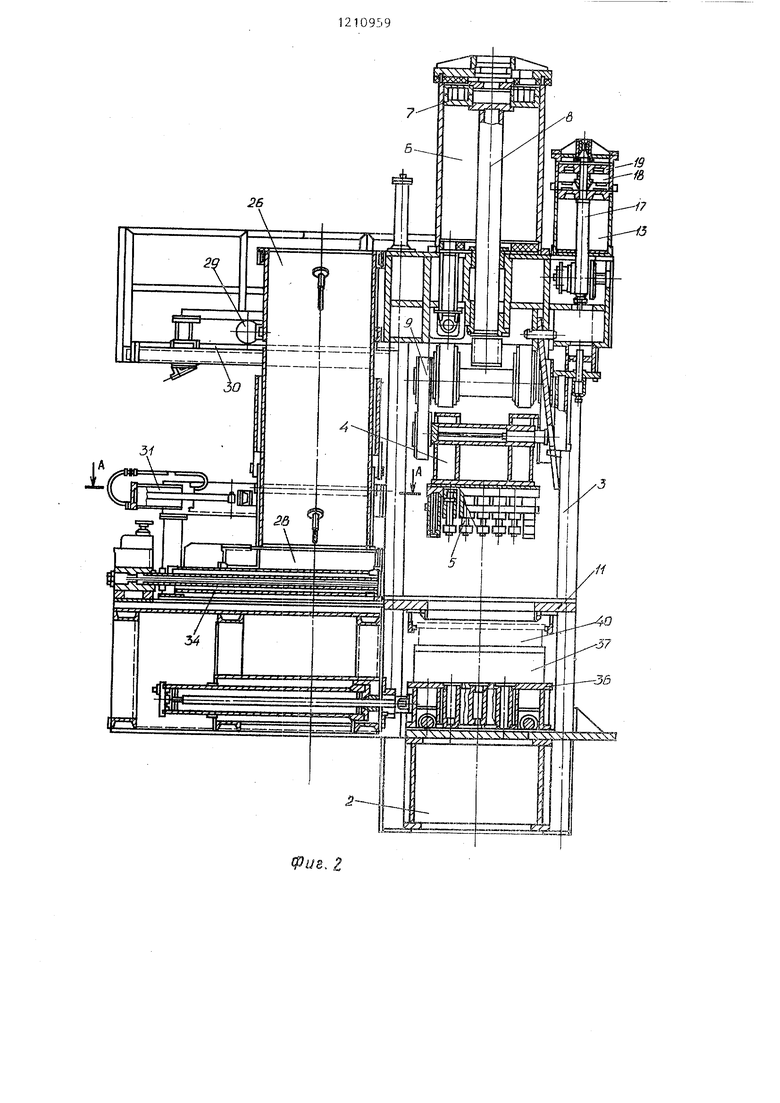

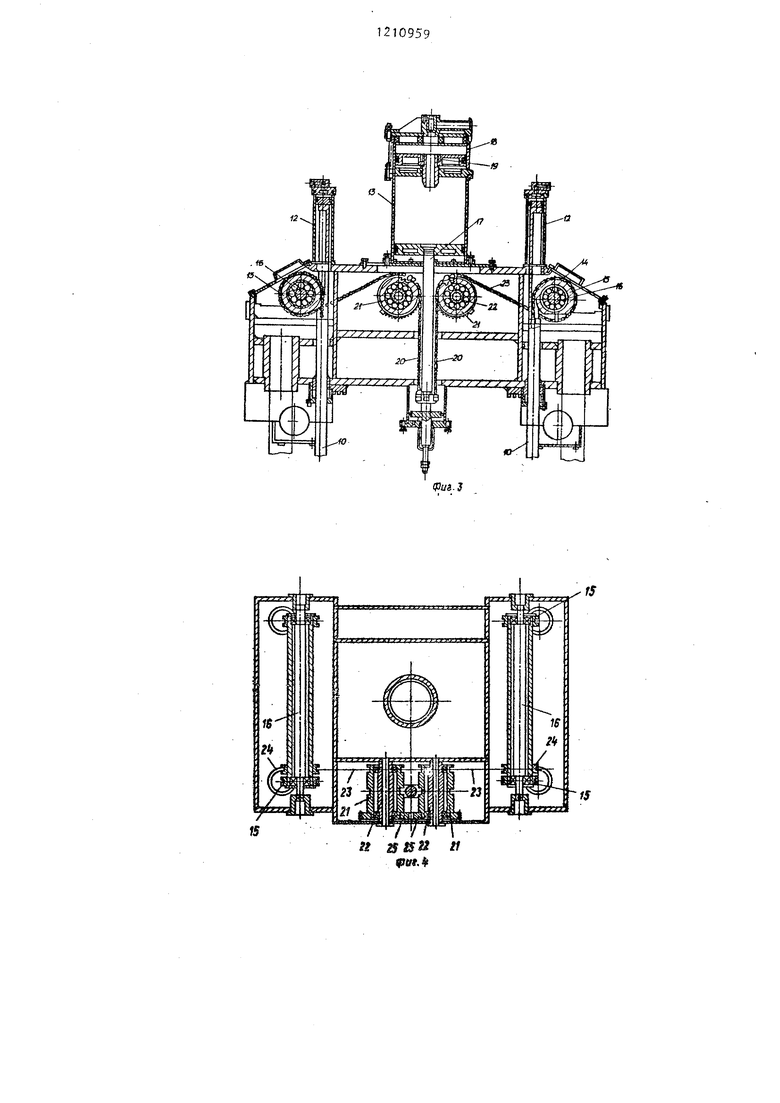

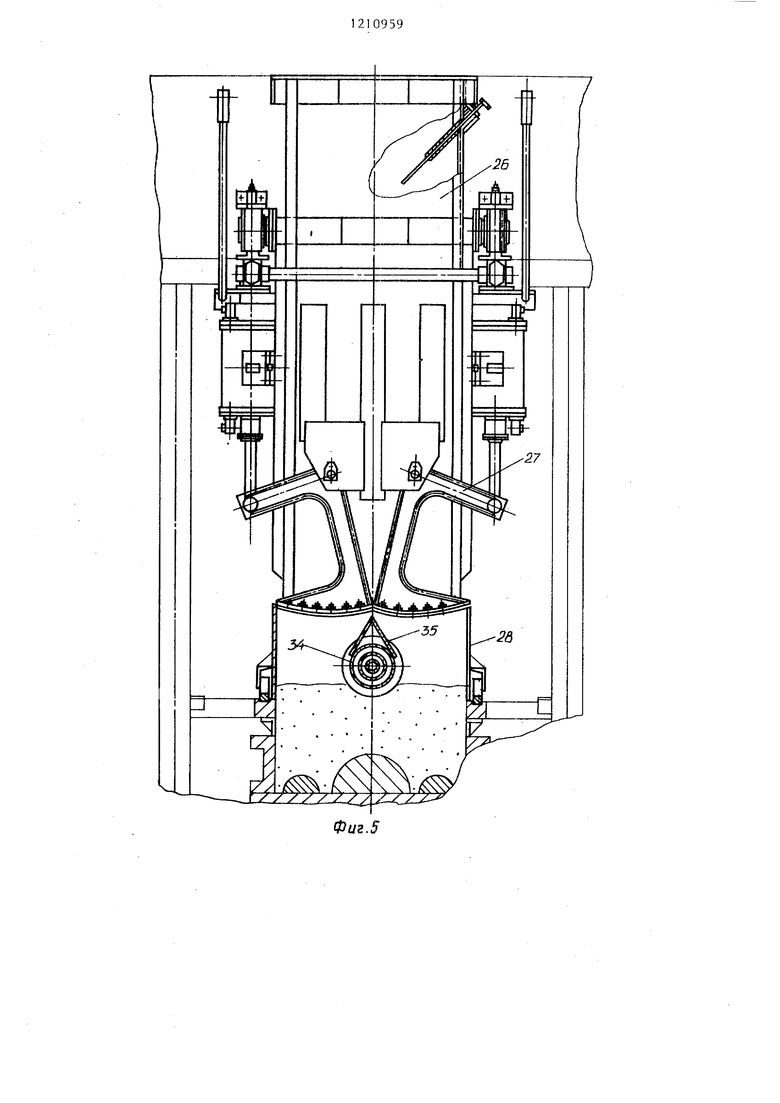

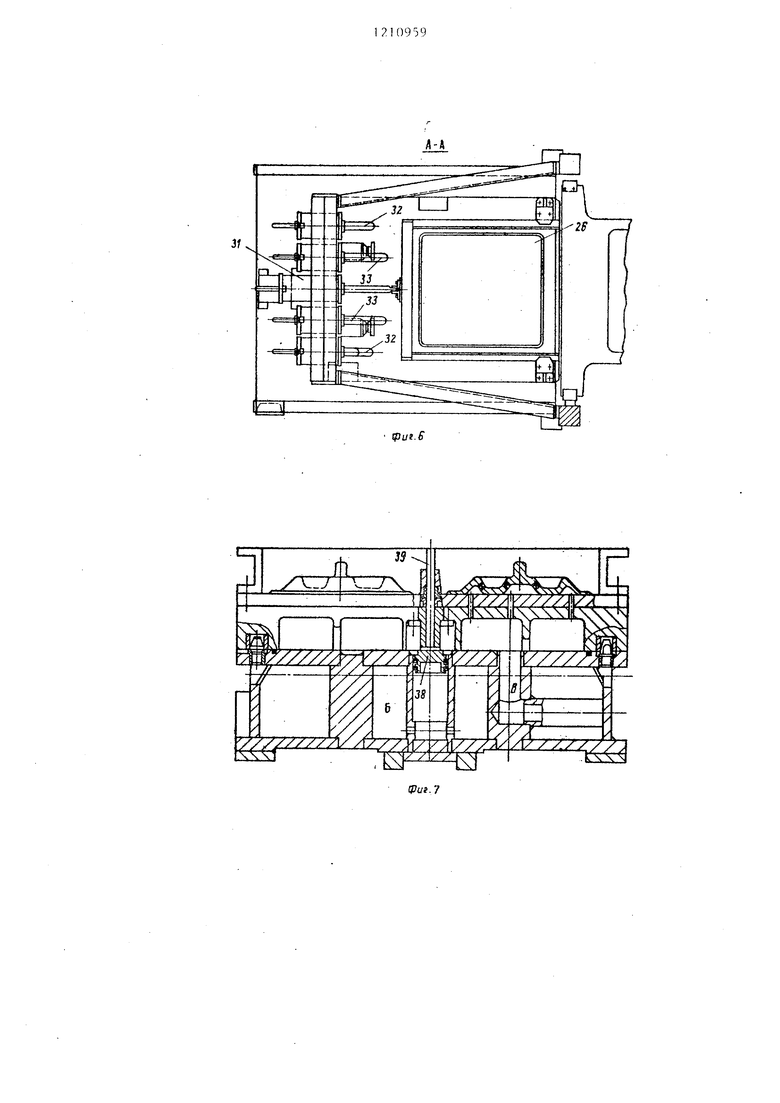

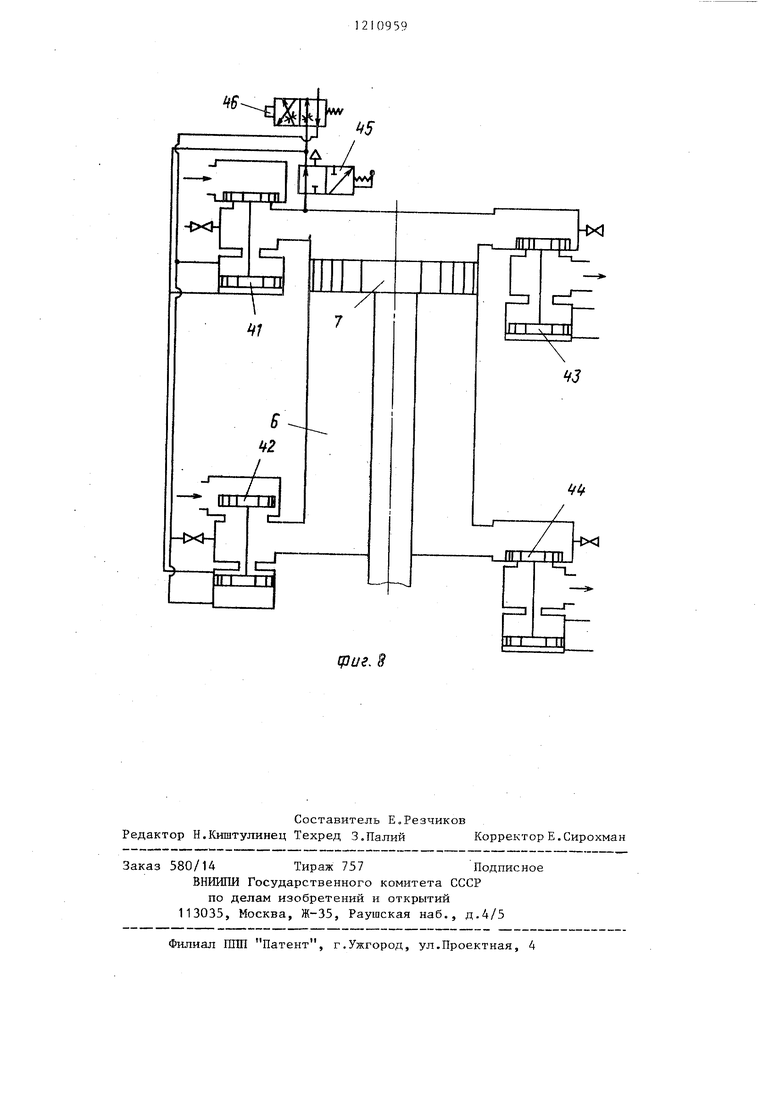

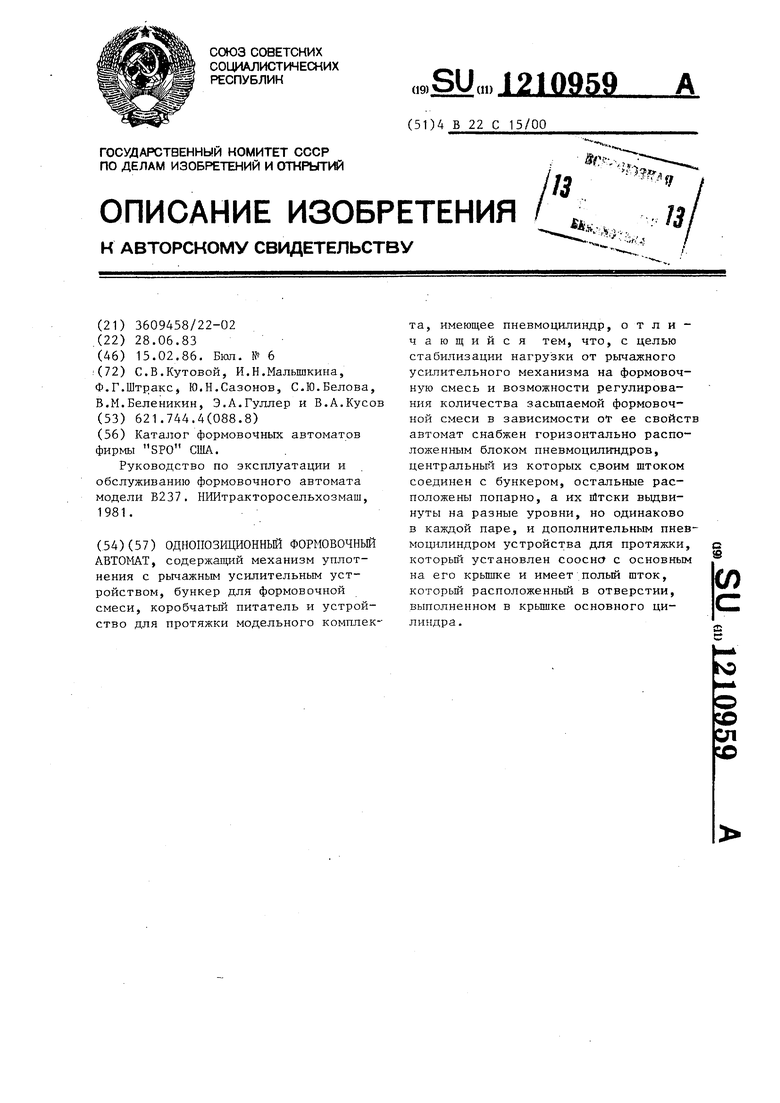

На фиг.1 изображен формовочный автомат, общий вид, на фиг.2 - то же вид сбоку; на фиг.З - устройство для протяжки; на фиг.4 - то же, разрез; На фиг.З - дозирующее устройство; на фиг.6 - разрез А-А на фиг.25 на фиг. 7 - каретка с модельным комплектом на фиг.8 - пневмо- схема управления прессованием,

Прессово-формовочный автомат содержит верхнюю 1 и нижнюю 2 плиты, соединенные между собой колоннами 3 (фиг,1 и 2). Между верхней 1 и нижней 2 плитами перемещается подвижная плита 4 с дифференциальной прессующей колодкой 5. На верхней плите 1 находится главный цилиндр б с поршнем 7. К траверсам штока 8 главного цилиндра 6 между верхней 1 и подвижной 4 плитами закреплен рычажный механизм 9, представляющий собой оригинальный механизм типа рычага Эйлера.

Между подвижной 4 и нижней 2 плитами на четырех штангах 10 перемещается наполнительная рамка 11, при подъеме которой производится протяжка. Штанги 10 являются штокам цилиндров 12,которые осуществляют опускание наполнительной рамки 11. Подъем рамки 11 осуществляется цилиндром 13, В штангах 10 крепится цепь 14, соединенная со шкивами 15 закрепленными на валах 16 (фиг.З).

Цилиндр 13 имеет шток 17 и дополнительный пневмоцилиндр 18 со шток- поршнем 19. К штоку 17 одним концом крепятся цепи 20, второй конец которых закреплен на шкивах 21, насаженных на валы 22. Шкивы 21 цепями 23 также соединены со шкивами 24;

насаженными на валы 16 (фиг,4). I

Валы 22 Соединены между собой шестернями 25. К верхней плите 1 примыкает бункер ,26 с челюстным затвором 27, под которым располагается коробчатый питатель 28 (фиг,2 и 5), Бункер 26 вьшолнен подвижным относи9592

тельно питателя 28 и установлен па роликах 29, которые передвигаются по рельсам 30,

Бункер 26 соединен со штоком пиев- 5 моципиндра 31; который предназначен для перемещения бункера вдоль продольной оси коробчатого питателя 28. На одной раме с пневмоцилиндром 31 закреплены попарно упорные цилиндры 0 32 и 33 (фиг.6).

Внутри коробчатого питателя 28 расположен пневмодвижитель 34 с рассекателем 35 (фиг.5),

На нижней плите 2 устанавливает- tS ся каретка 36 с модельным комплектом 37 (фиг.1 и 2). Каретка 36 (фиг.7) имеет две полости Б и и , причем, к полости о подведен сжатый воздух осуществляющий подьем порш- 20 ня 385 который в свою очередь поднимает стояк 39 в процессе формовки. Смесь подается в опоку 40,

В полости 3 создается вакуум, улучшающий условия засыпки и прессо- 25 вания,.

Управле 1ие прессовапиеь осуществляется системой впускных 41 и 42. и выпускных 43 и 44 пневматических клапанов большого сечения, которые 30 обеспечивают высокие скорости перемещения штока 8 к тем самыг- высокую производительность автомата в целом.

Меязду выпускным клапаном 41 и главным цилиндром 6 встроено устрой- ,. ство 45, предотвращающее утечку и по- СТОЯН11О соединенное с клапаном 46, управляющим подачей сжатого воздуха в подпоршневую полость.

Работа автомата начинается после установки пустой опоки 40 в наполнительную рамку 11 (установка опоки 40 ос тцествляется толкателем, который не показан).

40

После этого рамка 11 с опокой 40 опускается па модельный гсомплект 37, для чего из цилиндра 13 выпускается воздух., при этом цилиндры 12, постоянно соедине П1ые с магистралью сл ;ато1 о воздуха, через штанги 10

осуществляют опускание рамки 11, При движении вниз штанги 10 тянут за собой цепи 14р которые при этом поворачивают шкивы 15 с валами 16 и шкивами 24, которые в свою очередь связаны цепями 23 со шкивами 21, наса- женными на валы 22, которые синхронизированы между собой благодаря насаженным на них и находящихся в

312

зацеплении друг с другом шестерням 25.

Таким образом, при движении наполнительной рамки 11 вниз обеспечивается ее плоскопараллельное движение.

После установки опоки 40 на моельный комплект 37 (при этом опока 40 и модельный комплект 37 центрируются по системе штырь-втулка) наполнительная рамка 11 продолжает опускаться до упора в опоку 40.

На опущенную в нижнее положение наполнительную рамку 11 вьщвигается коробчатый питатель 28 с формовочной смесью.

Движение питателя 28 осуществляется встроенным в него пневмодвижите- лем 34 с рассекателем 35. Пневмодви- житель 34 выполняет в данном случае, помимо основной функции - привода питателя 28, еще и роль зонтика, который затеняет подмодельную обл асть и обеспечивает попадание туда меньшего количества формовочной смеси. Это в дальнейшем позволяет избежать переуплотнения в центральной части формы, что является характерным недостатком для форм, полученных чистым прессованием.

Рассекатель 35 служит для предотвращения зависания формовочной смеси на пневмодвижителе 34 при высыпании ее в опоку 40.

Помимо размещения в питателе 28 зонтика, позволяющего производить направленную засыпку формовочной смеси в опоку 40, усиление такой направленности достигается путем создания вакуума в полости В каретки 36, на которой устанавливается модельный комплект 37.

Узкие полости, глубокие карманы комплекта 37 в момент засыпки ваку- умируются, что способствует лучшему заполнению их формовочной смесью.

По возвращении коробчатого питаеля 28 в исходное положение открыается челюстной затвор 27 и происодит заполнение питателя 28 формоочной смесью из бункера 26.

В случае, когда количество засыаемой смеси превьш1ает норму, податся команда на пневмоцилиндры 31, оторые отодвигают бункер 26 до пора в штоки пневмоцилиндров 32 или 3 и устанавливает тем самым бункер 26 в разных положениях относительно поперечной оси питателя 28.

59.

При этом уменьшается окно, совпадающее с питателем 28 при открытии челюстного затвора 27.

Таким образом, уменьшается и ко- личество формовочной смеси, засыпае мое в питатель 28, и следовательно, в опоку 40.

После заполнения опоки 40 формовочной смесью производится прессова

ние, при котором движение штока 8 главного цилиндра 6 через рьгчажньй механизм 9 передается на подвижную плиту 4 с дифференциальной прессующей колодкой 5.

Рычажный механизм 9 служит для увеличения усилия, развиваемого главным цилиндром 6, и имеет переменное по ходу передаточное отношение, обеспечивающее постепенное нарастание усилия пресса в соответствии с увеличением сопротивления формовочной смеси.

Особенность системы рычажного ме- ханизма 9 заключается в том, что на

последних 50 мм хода сохраняется практически постоянное передаточное отношение.

Это позволяет получить постоянную степень уплотнения фор1 овочной смеси независимо от ее влажности, объема модели и дозирования.

Для опускания штока 8 вниз, т.е. для того, чтобы произвести прессование, в надпоршневую полость цилиндра 6 при открытии впускного клапана 41 подается сжатый воздух. При этом выпускной клапан 44 открывается.

В конце хода штока 8 с поршнем 7 подается команда на закрытие клапана

44, образующаяся воздушная подушка затормаживает шток 8-(а последовательно и весь механизм прессования) и предохраняет его от удара об нижнюю крышку цилиндра 6.

Момент закрытия клапана 44 легко устанавливается с помощью регулирования положения конечного выключателя, который и подает команду на клапан 44.

Для подъема прессукнцего механизма закрьшается клапан 44, открывается клапан 42, подакиций сжатый воздух в подпоршневую полость цилиндра 6, и открывается выпускной клапан

43, который соединяет с атмосферой надпоршневую полость цилиндра 6.

В конце хода вверх подается коанда на закрытие клапана 43 и про

исходит торможение поршня 7 в условиях, описанньгх при его движении вниз,

В верхнем положении пориня 7, когда в подпоршневой полости находится сжатьй воздух, неизбелшо наличие утечки через уплотиеьше поршня 7 «

При этом происходит опускание поршня 7 и всего прессующет о механизма в целом из--за тогод что площадь, на которую воздействз ет сжатый воздух в подпоршневой полости, меньше, чем площадь в надпорпшевой полости, на величину штока 8,

Для предотвращения утечки служит устройство 45 (фиг,8), которое постоянно соединяется с клапаном 46э управляющим подачей сжатого воздуха в подпоршневую область,

При подаче команды на открытие клапана 41 сжатый воздух попадает также через устройство 45 в цилиндр 6,

При закрытии клапана 41 устройство 45 соединяет надг юршневую полост с атмосферой, предотвращая тем самым произвольное опускание прессугащего мехгчннзма.

По окончании прессования и подъема прессующего механизма производится протяжка (подъем наполнительной рамки t1).

При этом сжать Й воздух подается в цилиндр 13 и дополнительные; ди- линдр 18 ()о Начинается опускание штоков 17 и 19,, которое происходит в незначительном давлении сжатого воздуха вследствие того что сумма усилий дилиндров 13 и 18 намного превосходит тpeбye ioe для подъема наполнительной рамки 11.

09596

Однако дополнительный диапгндр 18 имеет ограниченньБ ход, по совершении которого шток-поршень 19 останавливается и дальнейший подъем на- ; гюлиительной рамки 1 1 осущес-гвляется только цилин/дром 13. При этом резко падает усилие подъема (почти в 2 раза) и для его продолжения требуется увеличенное (по сравнению с пре- 10 дыдущим) давление сжатого воздуха.

До нарастания зтого давления происходит остановка наполнительной рамки 11 в момент, когда она коснулась опоки 40.

15 Этим достигается безударный опоки 40 с Модельного комплекта 37, При опускании штока 17 закрепленная на. нем цепь 20 поворачршает шкивы 21, насаженные iia синхронизированные 20 шестернями 25 валы 22, которые в свою очеред.ь через шкивы 2 и цепи 22 поворачива)от шкпвы 23,. насаженные на валы 14.

При повороте валг:, 16 через шкивы 2S 15 и депи 14 поднимают штанги 10 и через них наполнительную рамку 11.

Одновремень о с подъемом каполни- тельной рамки 11 в полости В каретки 36 создается избыточное д,вле1П1е5, 30 которое обхгегчает протяжку модельного комплекта 37 в местах, где создается увеличенный отжтгм формовочной смеси (высокие и узкие щели, карманы и т.д., ) При подъеме наполнительной -,,. рамки 1 1 дрп-сл работ автомата повторяется .

Предлагаемое устройство позволяет стабилизировать условия для получе- ния качественной формы, регулировать количество засыпаемой формов ;чной смеси в опоку 5 увеличить производи- т ел :ь н о с т ь а в т омят ич е с ких оПит ей ных линий.

фуг.;

| название | год | авторы | номер документа |

|---|---|---|---|

| Однопозиционный формовочный автомат | 1987 |

|

SU1424944A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Формовочная машина | 1987 |

|

SU1535669A1 |

| Автоматическая формовочная линия | 1975 |

|

SU531655A1 |

li SK ff

pw.

0us.5

фиг. 8

Составитель Е,Резчиков Редактор Н.Киштулинец Техред 3.Палий Корректор Е.Сирохман

Заказ 580/14 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная, 4

| Каталог формовочных автоматов фирмы SPO США | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| НИИтракторосельхозмаш, 1981. | |||

Авторы

Даты

1986-02-15—Публикация

1983-06-28—Подача