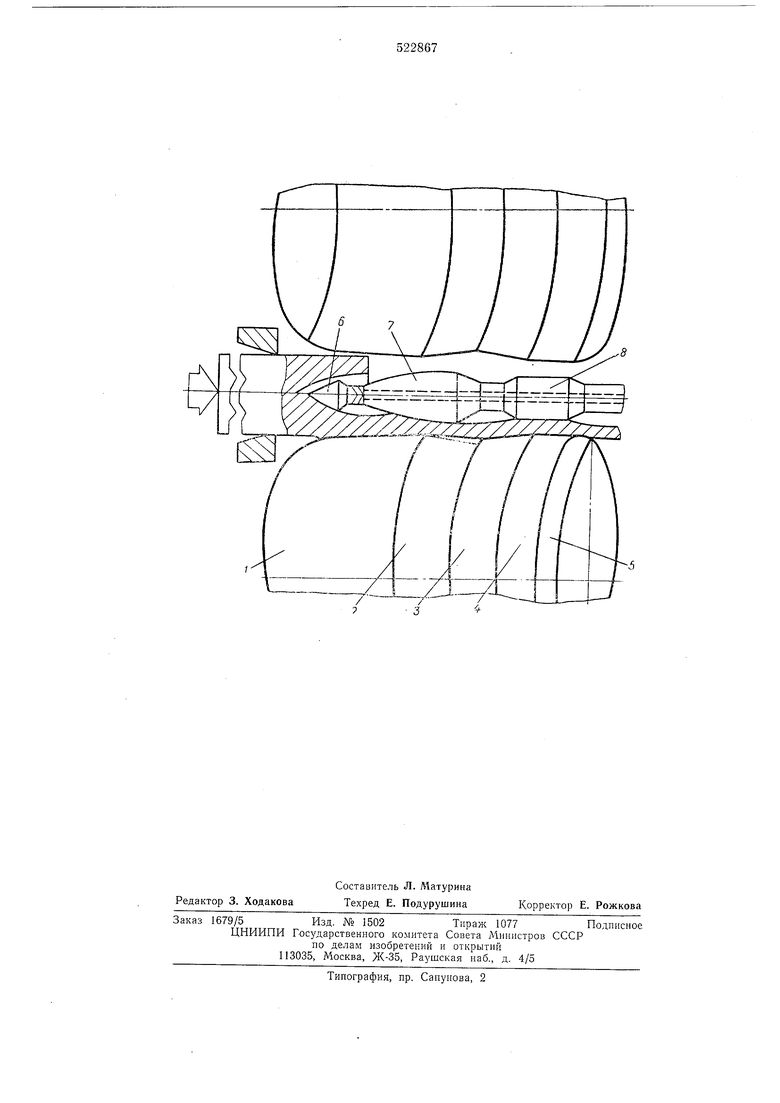

нижняя часть схемы, относящаяся к периоду установившегося процесса прокатки.

Инструмент включает три косо расположенных валка, каждый из которых имеет прошивной 1 конусный участок, раскатной 2 конусный участок, обжимной 3 участок, калибруюш;ий 4 участок и выходной конусный участок 5 и оправку, имеющую носок 6, раскатной конусный 7 участок и калибруюший цилиндрический 8 участок, разделенные нерабочими участками меньшего, диаметра.

Носок оправки выдвинут в начало зоны прошивных участков валков. В оправке выполнен канал для подвода охлаждающей среды. Перед валками установлена направляющая проводка.

Перед прокаткой заготовку предварительно центрируют, причем глубину центровочного углубления выбирают из условия обеспечения первичного захвата заготовки валками до соприкосновения носка 6 оправки с металлом заготовки. Подготовленную таким образом заготовку с центровочным углублением подают на ось прокатки и толкателем через проводку задают в валки. При этом происходит захват, раскручивание и продвижение заготовки вперед по ходу прокатки.

Для преодоления сопротивления носка 6 оправки, который расположен вне зоны радиального обжатия, на заготовку в течение всего процесса действует усилие подпора. Таким образом, в процессе прокатки заготовку напрессовывают на носок оправки за счет внешнего усилия подпора и за счет сил, создаваемых валковой системой.

Перед входом заготовки в очаг деформации производят гидросбив окалины. Затем последовательно заготовка деформируется на прошивном 1, раскатном 2, обжимном 3 и калибрующем 4 участках валков и оправке, имеющей носок 6, раскатной конусный 7 и калибрующий цилиндрический 8 участки.

В процессе прокатки в полость, образованную между носком оправки и раскатным конусным участком, по каналу подают смазочно-охлаждающую л идкость на основе фосфата и поваренной соли.

Таким образом, при прокатке с использованием предлагаемого инструмента перед носком оправки отсутствует область больших поперечных растягивающих напряжений, что позволяет улучшить качество внутренней поверхности труб.

Формула изобретения

Технологический инструмент прошивного трубопрокатного стана, содержащий косо расположенные валки, каждый из которых имеет прошивной, раскатной, обжимной, калибрующий и выходной участки, и оправку, цилиндрический участок которой размещен в зоне калибрующих участков, а конусный - выдвинут в зону прошивных участков валков, о т л и ч а ю щ и и с я тем, что, с целью повышения качества внутренней поверхности гильз, оправка снабжена носком, соединенным с меньшим осно: анием ее конусного участка и размещенным в начале зоны прошивных участков валков.

Источники информации, принятые во внимание при экспертизе.

1.Патент СССР № 341205, кл. В 21В 19/04, 1970.

2.Патент ФРГ № 886437, кл. 7а, 19/04, 1953 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| Заготовка для винтовой прошивки | 1978 |

|

SU741968A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент стана винтовой прокатки | 1988 |

|

SU1666237A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Заготовка для винтовой прошивки | 1983 |

|

SU1131568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

Авторы

Даты

1976-07-30—Публикация

1975-05-11—Подача