1

Изобретение относится к области производства прямошовных электросварных труб с последующим снятием с них продольного внутреннего грата.

Известно устройство для о рнентации сварного шва, содержащее механизм поворота трубы и механизм улавливания грата 1J. В этом устройстве механизм улавливания грата выполнен в виде электросветового датчика, имеющего один или несколько фотоэлементов, на которые падают отраженные лучи света.

Получаемое напряжение сравнивается с напряжением, поступающим от датчика, и при наличии разницы между этими величинами регулятор подает команду на срабатывание механизма; поворота црубы. Иа. срабатывание системы за время прохождения сигнала с момента подачи команды до момента выполнения ее проходит некоторое время, в результате чего Снижается точность ориентирования сварного щва в нужном положении.

Цель изобретения - повыщение точности ориентации сварного щва.

Это достигается тем, что механизм улавливания лрата выполнен в виде рамы с наклонными направляющими и опоры с подпружиненными относительно нее рычагами, установленной с возможностью перемещения по наклонным направляющим. При этом пружины

рычагов расположены под углом друг к другу, а рычаги снабжены упорами.

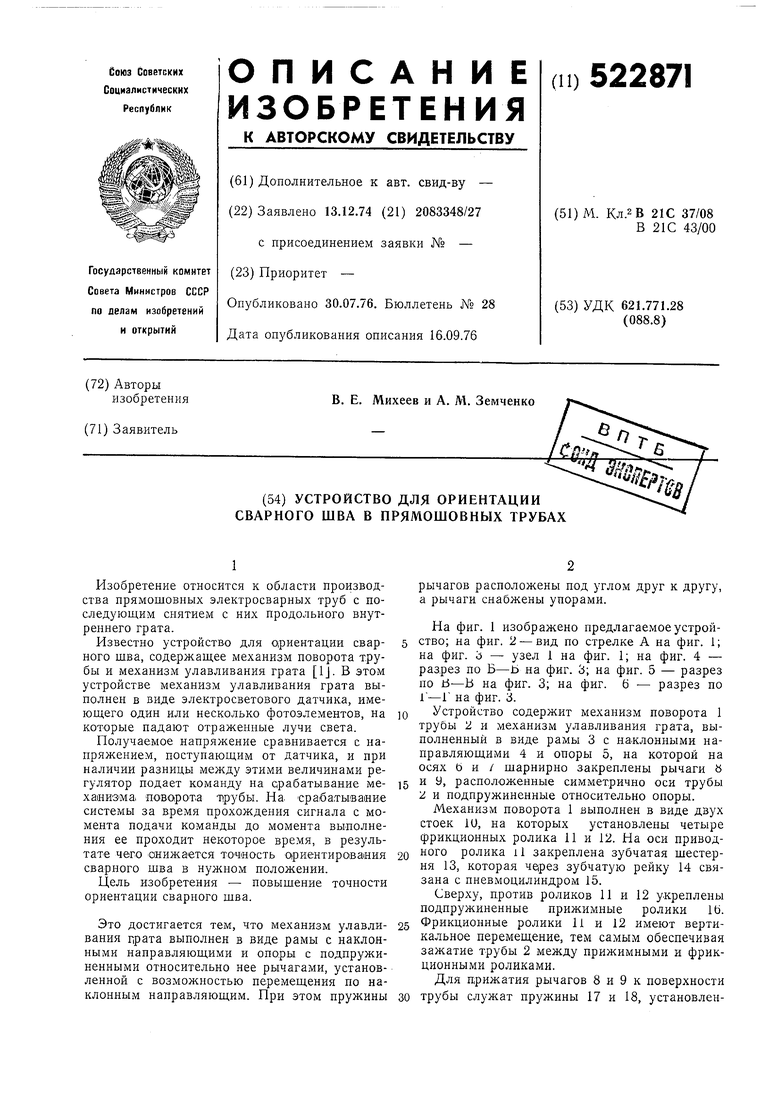

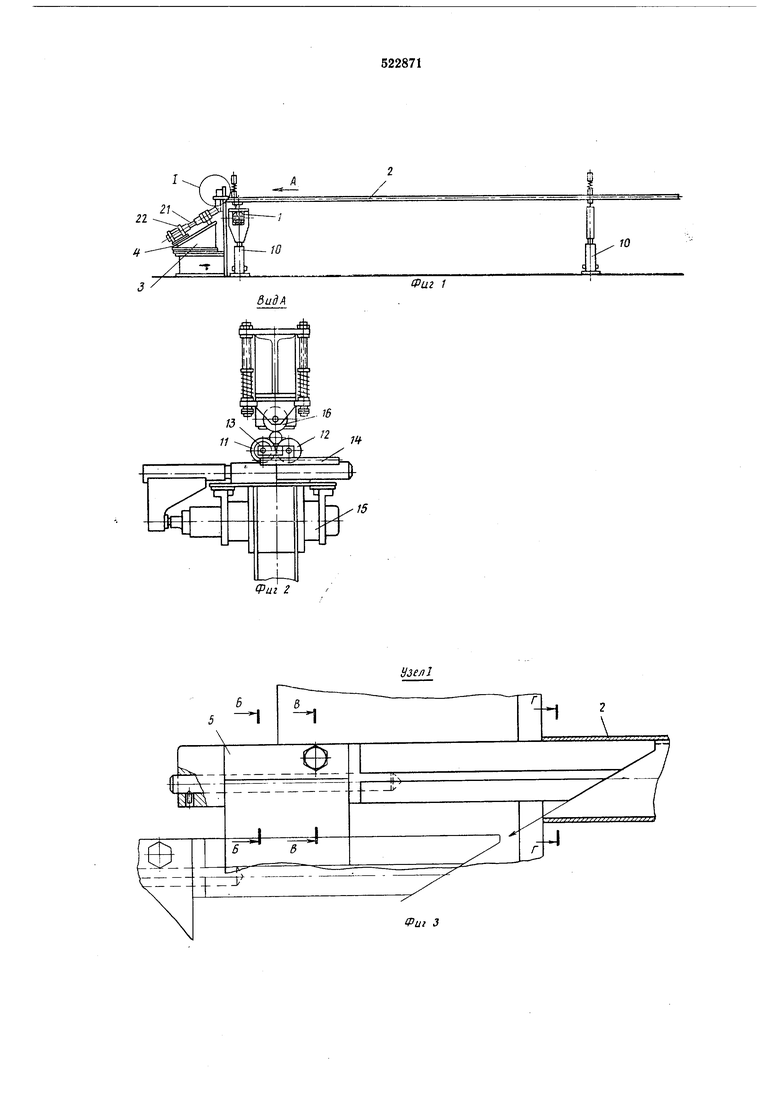

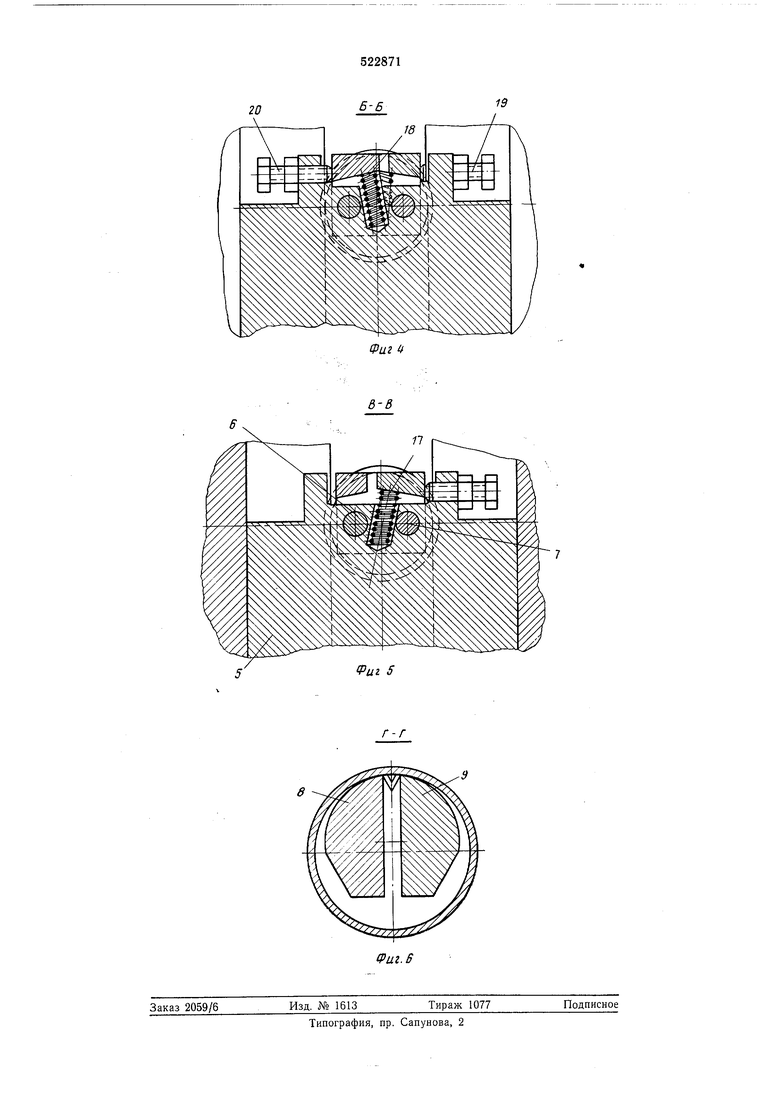

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. Ь - узел 1 на фиг. 1; на фиг. 4 - разрез по Б-Ь на фиг. 3; на фиг. 5 - разрез по Б-В на фиг. 3; на фиг. 6 - разрез по 1-Г на фиг. 3.

Устройство содержит механизм поворота 1 трубы 2 и механизм улавливания грата, выполненный в виде рамы 3 с наклонными направляющими 4 и опоры 5, на которой на осях b и / щарнирно закреплены рычаги а и У, расположенные симметрично оси трубы 2 и подпружиненные относительно опоры.

Механизм поворота 1 выполнен в виде двух стоек 10, на которых установлены четыре фрикционных ролика 11 и 12. На оси приводного ролика 11 закреплена зубчатая щестерня 13, которая че|рез зубчатую рейку 14 связана с пневмоцилиндром 15.

Сверху, против роликов И и 12 укреплены подпружиненные прижимные ролики 1Ь. Фрикционные ролики И и 12 имеют вертикальное перемещение, тем самым обеспечивая зажатие трубы 2 между прижимными и фрикционными роликами.

Для п,рижатия рычагов 8 и 9 к поверхности трубы служат пружины 17 и 18, установленные в гнездах опоры 5 под углом друг к другу.

Для настройки величины зазора между рычагами в зависимости от диаметра трубы и соответственно величины грата на опоре установлены упоры 19 и 20, выполненные в виде регулируемых винтов.

Опара, с (рычагами, устаиовленяая в иаклонных направляющих, соединена с штоком 21 пневмоцилиндра 22.

Работа устройства осуществляется следующим образом.

После того как труба 2 поступает на позицию ориентирования, фрикционные ролики 11 и 12 прижимают трубу 2 к прижимному ролику 16, осуществляя зажатие трубы. Рычаги 8 и 9 подаются в трубу 2 посредством перемещения опоры 5 в нап равлении под углом к продольной оси трубы 2 от штока 21 пневмоцилиндра 22 и прижимаются к внутренней ее поверхности пружинами 18 и 17.

Под действием пневмоцилиндра 15, через зубчатую рейку 14, зубчатую шестерню 13 и расположенный с ней на одной оси приводной ролик 11 трубе 2 сообщается вращательное движение.

Цри вращении трубы рычаги, касаясь внутренней ее поверхности, начинают скользить по ней. При встрече с гратом один из рычагов, например рычаг 8, начинает отклоняться на оси 6, сжимая пружину 18 и тем самым пропуская грат.

Пропустив грат, рычаг 8 под действием пружины 18 отжимается до упора 20, а грат

оказывается в промежутке между рычагами 8 и 9.

При дальнейшем движении трубы 2 грат встречается с рычагом 9, подпружиненным к

внутренней поверхности пружиной 17 и удерживаемым упором 19.

Таким образом, грат улавливается двумя рычагами, доведенными до упоров 20 и 19. Труба 2 удерживается в необходимом положении при вращении приводного ролика 11. Остановка пневмоцилиндра 22 происходит в крайнем положении штока 21. Таким образом происходит точная ориентация сварного шва. Следующая труба, поданная на позицию

ориентирования, вращается в противоположном первом направлении при обратном ходе пневмоцилиндра 15.

Формула изобретения

Устройство для ориентации сварного шва в прямошовных трубах, содержащее механиз.м поворота трубы и механизм улавливания грата, отличающееся тем, что, с целью повышения точности ориентации сварного шва, механизм улавливания грата выполнен в виде рамы с наклонными направляющими и опоры с подпружиненными относительно нее рычагами, установленной с возможностью перемещения

по наклонным направляющим, при этом пружины рычагов расположены под углом друг к другу, а рычаги снабжены упорами.

1. Патент Швейцарии № 504910, В 21С 37/08, 14.05.71 (прототип).

(Риг г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации отверстий на поверхности цилиндрических заготовок | 1977 |

|

SU683822A1 |

| ГРАТОСНИМАТЕЛЬ ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2006 |

|

RU2299106C1 |

| Устройство для удаления внутреннего грата из прямошовных электросварных труб | 1987 |

|

SU1766553A1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Стенд для подачи,сборки и сварки труб | 1979 |

|

SU919843A1 |

| Испытательный стенд для формовки трубы из листа конечной длины | 1986 |

|

SU1391752A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

IK

ITP IP

Vui 3

fui 5

Авторы

Даты

1976-07-30—Публикация

1974-12-13—Подача