1

Изобретение относится к конструкциям устройств для шлифования прокатных валков.

Известно устройство для шлифования валка с выпуклой или вогнутой рабочей поверхностью, включаюш,ее станину с направляюш.ими с размещенными на них передней и задней бабками для установки и враш,ения валка в центрах, а также продольной кареткой, несуш.ей совершаюш.ую качательные движения в вертикальной и горизонтальной плоскостях поперечную каретку с направляющими для перемещения шлифовальной бабки.

Известное устройство не обеспечивает точности обработки.

.Предложенное устройство отличается тем, что продольная каретка снабжена шаровой опорой и опорой качения, выполненной в виде конического ролика, совершающего возвратнокачательное движение в горизонтальной плоскости по круговой наклонной направляющей, при этом ось вращения опоры качения проходит через центр шаровой опоры, размещенный в плоскости, перпендикулярной оси вращения круга и проходящей через точку его контакта с изделием.

Такое конструктивное выполнение предложенного устройства повышает точность обработки.

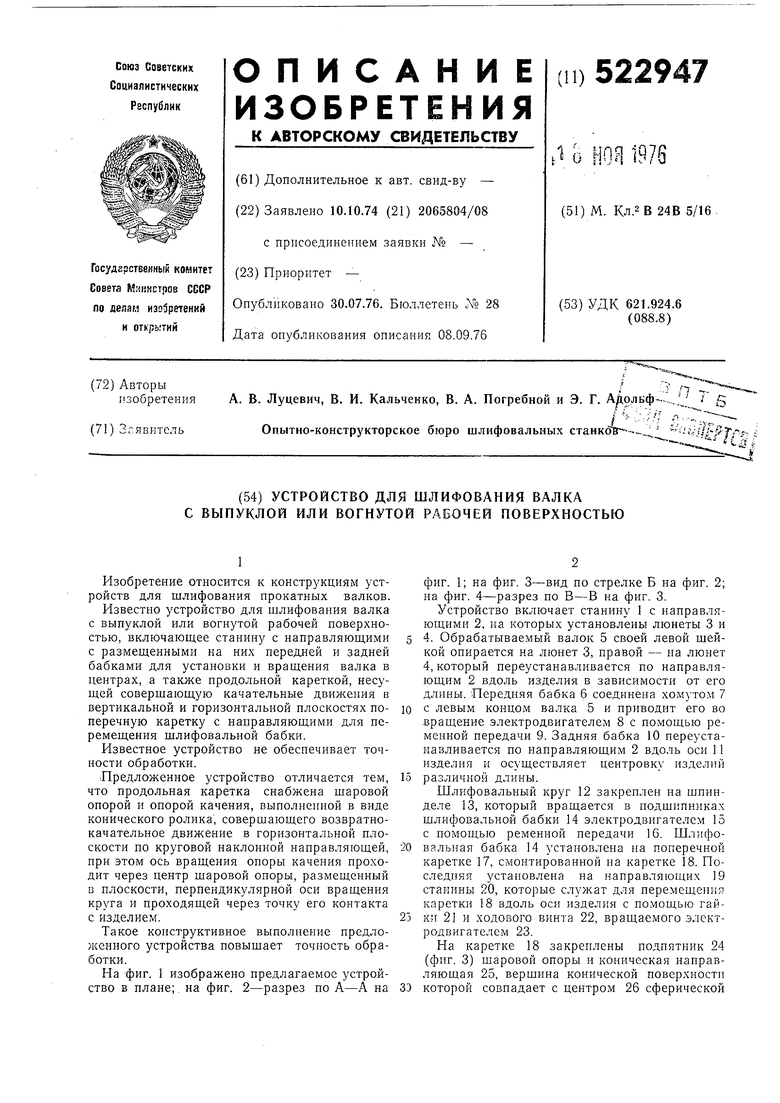

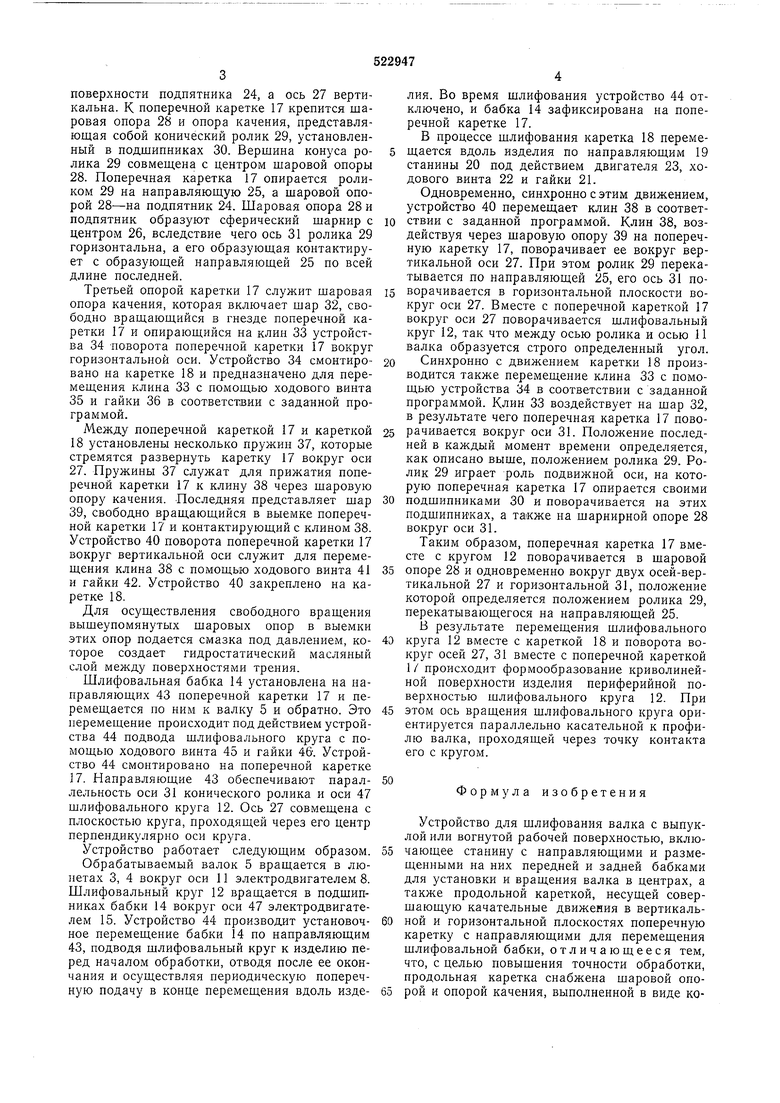

На фиг. 1 изображено предлагаемое устройство в плане; на фиг. 2-разрез по А-А на

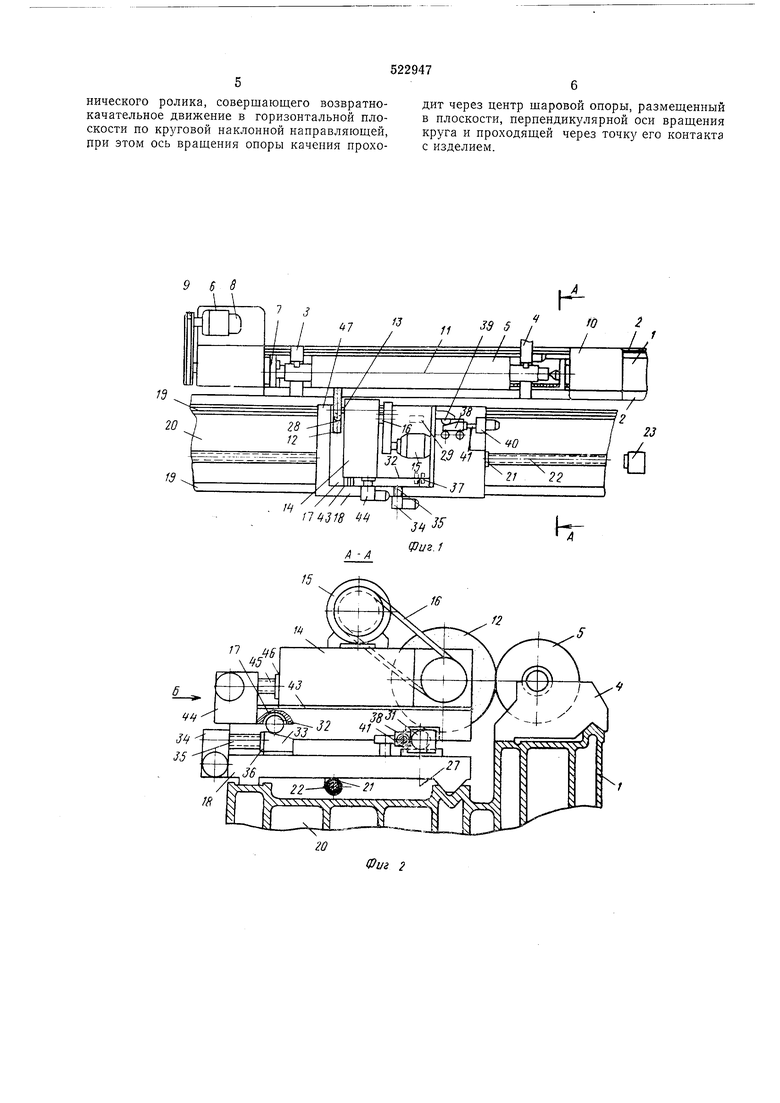

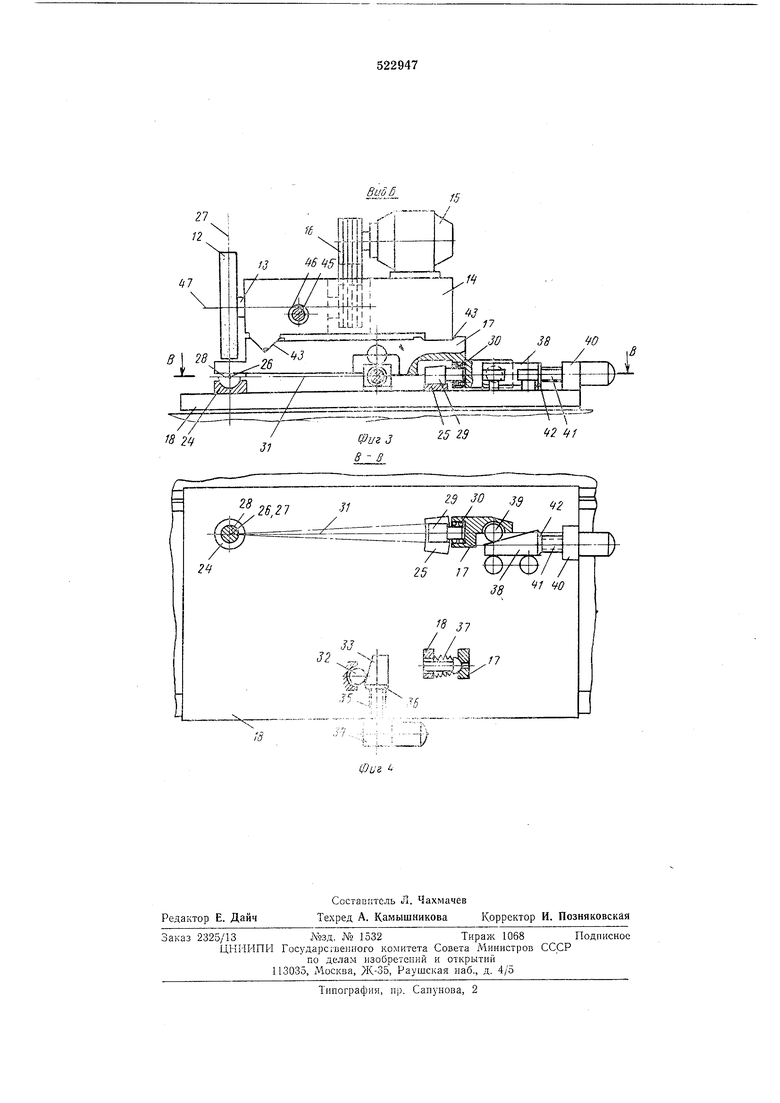

фиг. 1; на фиг. 3-вид по стрелке Б на фиг. 2; на фиг. 4-разрез по В-В на фиг. 3.

Устройство включает станину 1 с направляющими 2, на которых установлены люнеты 3 и 4. Обрабатываемый валок 5 своей левой шейкой опирается на люнет 3, правой - па люнет 4,который переустанавливается по направляющим 2 вдоль изделия в зависимости от его длины. Передняя бабка 6 соединена хомутом 7 с левым концом валка 5 и приводит его во вращение электродвигателем 8 с помощью ременной передачи 9. Задняя бабка 10 переустанавливается по направляющим 2 вдоль оси 11 изделия и осуществляет центровку изделий различной длины.

Шлифовальный круг 12 закреплен на шпинделе 13, который вращается в подшипниках шлифовальной бабки 14 электродвигателем 15 с помощью ременной передачи 16. Шлифовальная бабка 14 установлена на поперечной каретке 17, смонтированной на каретке 18. Последняя установлена на направляющих 19 станины 20, которые служат для перемещения каретки 18 вдоль оси изделия с помощью гайки 21 и ходового винта 22, вращаемого электродвигателем 23.

На каретке 18 закреплены подпятник 24 (фиг. 3) шаровой опоры и коническая направляющая 25, вершина конической поверхности которой совпадает с центром 26 сферической

поверхности подпятника 24, а ось 27 вертикальна. К поперечной каретке 17 крепится шаровая опора 28 и опора качения, представляющая собой конический ролик 29, установленный в подшипниках 30. Вершина конуса ролика 29 совмещена с центром шаровой опоры 28. Поперечная каретка 17 опирается роликом 29 на направляющую 25, а шаровой опорой 28-на подпятник 24. Шаровая опора 28 и подпятник образуют сферический шарнир с центром 26, вследствие чего ось 31 ролика 29 горизонтальна, а его образующая контактирует с образующей направляющей 25 по всей длине последней.

Третьей опорой каретки 17 служит шаровая опора качения, которая включает шар 32, свободно вращающийся в гнезде поперечной каретки 17 и опирающийся на клин 33 устройства 34 Поворота поперечной каретки 17 вокруг горизонтальной оси. Устройство 34 смонтировано на каретке 18 и предназначено для перемещения клина 33 с помощью ходового винта 35 и гайки 36 в соответствии с заданной программой.

Между поперечной кареткой 17 и кареткой 18 установлены несколько пружин 37, которые стремятся развернуть каретку 17 вокруг оси 27. Пружины 37 служат для прижатия поперечной каретки 17 к клину 38 через щаровую опору качения. Последняя представляет шар 39, свободно вращающийся в выемке поперечной каретки 17 и контактирующий с клином 38. Устройство 40 поворота поперечной каретки 17 вокруг вертикальной оси служит для перемещения клина 38 с помощью ходового винта 41 и гайки 42. Устройство 40 закреплено на каретке 18.

Для осуществления свободного вращения вышеупомянутых шаровых опор в выемки этих опор подается смазка под давлением, которое создает гидростатический масляный слой между поверхностями трения.

Шлифовальная бабка 14 установлена на направляющих 43 поперечной каретки 17 и перемещается по ним к валку 5 и обратно. Это перемещение происходит под действием устройства 44 подвода шлифовального круга с помощью ходового винта 45 и гайки 46-. Устройство 44 смонтировано на поперечной каретке 17. Направляющие 43 обеспечивают параллельность оси 31 конического ролика и оси 47 шлифовального круга 12. Ось 27 совмещена с плоскостью круга, проходящей через его центр перпендикулярно оси круга.

Устройство работает следующим образом.

Обрабатываемый валок 5 вращается в люнетах 3, 4 вокруг оси 11 электродвигателем 8. Шлифовальный круг 12 вращается в подщипниках бабки 14 вокруг оси 47 электродвигателем 15. Устройство 44 производит установочное перемещение бабки 14 по направляющим 43, подводя шлифовальный круг к изделию перед началом обработки, отводя после ее окончания и осуществляя периодическую поперечную подачу в конце перемещения вдоль изделия. Во время шлифования устройство 44 отключено, и бабка 14 зафиксирована на поперечной каретке 17. В процессе щлифования каретка 18 перемещается вдоль изделия по иаправляющим 19 станины 20 под действием двигателя 23, ходового винта 22 и гайки 21.

Одновременно, синхронно с этим движением, устройство 40 перемещает клин 38 в соответствии с заданной программой. Клин 38, воздействуя через шаровую опору 39 на поперечную каретку 17, поворачивает ее вокруг вертикальной оси 27. При этом ролик 29 перекатывается по направляющей 25, его ось 31 поворачивается в горизонтальной плоскости вокруг оси 27. Вместе с поперечной кареткой 17 вокруг оси 27 поворачивается щлифовальный круг 12, так что между осью ролика и осью И валка образуется строго определенный угол.

Синхронно с движением каретки 18 производится также перемещение клина 33 с помощью устройства 34 в соответствии с заданной программой. Клин 33 воздействует на шар 32, в результате чего поперечная каретка 17 поворачивается вокруг оси 31. Положение последней в каждый момент времени определяется, как описано выше, положением ролика 29. Ролик 29 играет роль подвижной оси, на которую поперечная каретка 17 опирается своими

подшипниками 30 и поворачивается на этих подшипниках, а также на щарнирной опоре 28 вокруг оси 31.

Таким образом, поперечная каретка 17 вместе с кругом 12 поворачивается в шаровой

опоре 28 и одновременно вокруг двух осей-вертикальной 27 и горизонтальной 31, положение

которой определяется положением ролика 29,

перекатывающегося на направляющей 25.

В результате перемещения шлифовального

круга 12 вместе с кареткой 18 и поворота вокруг осей 27, 31 вместе с поперечной кареткой 1 / происходит формообразование криволинейной поверхности изделия периферийной поверхностью шлифовального круга 12. При

этом ось врашения шлифовального круга ориентируется параллельно касательной к профилю валка, проходящей через точку контакта его с кругом.

Формула изобретения

Устройство для шлифования валка с выпуклой или вогнутой рабочей поверхностью, включающее станину с направляющими и размещенными на них передней и задней бабками для установки и вращения валка в центрах, а также продольной кареткой, несущей соверщающую качательные движения в вертикальной и горизонтальной плоскостях поперечную каретку с направляющими для перемещения шлифовальной бабки, отличающееся тем, что, с целью повышения точности обработки, продольная каретка снабжена шаровой опорой и опорой качения, выполненной в виде конического ролика, совершающего возвратнокачательное движение в горизонтальной плоскости по круговой наклонной направляющей, при этом ось вращения опоры качения проходит через центр шаровой опоры, размещенный Б плоскости, перпендикулярной оси вращения круга и проходящей через точку его контакта с изделием.

Авторы

Даты

1976-07-30—Публикация

1974-10-10—Подача