УСТРОЙСТВО для ДЕЛЕНИЯ ТЕСТА НА КУСКИ

(54) И ПОСЛЕДУЮЩЕГО ИХ ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАЗДЕЛКИ И УКЛАДКИ РЫБЫ В БАНКИ | 1973 |

|

SU406523A1 |

| Полуавтомат для шлифования краев полых изделий | 1976 |

|

SU663559A1 |

| ТЕСТОДЕЛИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2127523C1 |

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

| Тестоделительно-округлительная машина | 1982 |

|

SU1115696A1 |

| ТЕСТОДЕЛИТЕЛЬНАЯ МАШИНА | 2005 |

|

RU2287277C1 |

| Устройство для разделки и укладки рыбы в банки | 1973 |

|

SU477712A1 |

| Установка для деления теста и загрузки его в формы люльки расстойнопечного агрегата | 1976 |

|

SU606569A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU990478A2 |

| Тестоделительная машина | 1989 |

|

SU1771642A1 |

Изобретение относится к хлебопекарной промышленнос-ш, а точнее к устройствам для деления теста на куски и последующего их шлифования.

Известно аналогичное устройство, состоящее из загрузочной воронки, порционирующего механизма, вращающегося вокруг горизонтального вала барабана с мерными карманами и расположенными в них поршнями с роликами, направляющих для перемещения роликов, шлифовального приспособления, приемного механизма, отводящего транспортера и привода.

В известном устройстве не обеспечивается выстой барабана при заполнении мерных карманов тестом, вследствие чего тесто подвергается недопустимо высоким нагрузкам.

Направляющие для перемещения роликов укреплены неподвижно на поворотной наклонной поверхности порционирующего механизма, в результате чего при порщ1онировании не обеспечивается точность деления теста.

Шлифовальное приспособление по окончании шлифования кусков теста, находящихся в ближайшем ряду премных отверстий, возвращается в его исходное положе1ше с помощью пружины. Это

вызьшает большую нагрузку на шлифовальное приспособление и приводит к ухудшению качества шлифования.

С целью повышения точности деления теста на куски и качества шлифования, обеспечения выстоя барабана при заполнении мерных карманов тестом, предложено направляющие для перемещения установить на валу барабана и вьшолнить их в виде кулачков, имеющих по периметру пазы и укрепленных с возможностью периодического вращения навстречу движения барабана, при этом барабан снабжен приводом и упорами, расположенными на барабане, а каждый кулачок соединен с приводом.

При этом между транспортером и барабаном установлен вращающийся передаточный ролик.

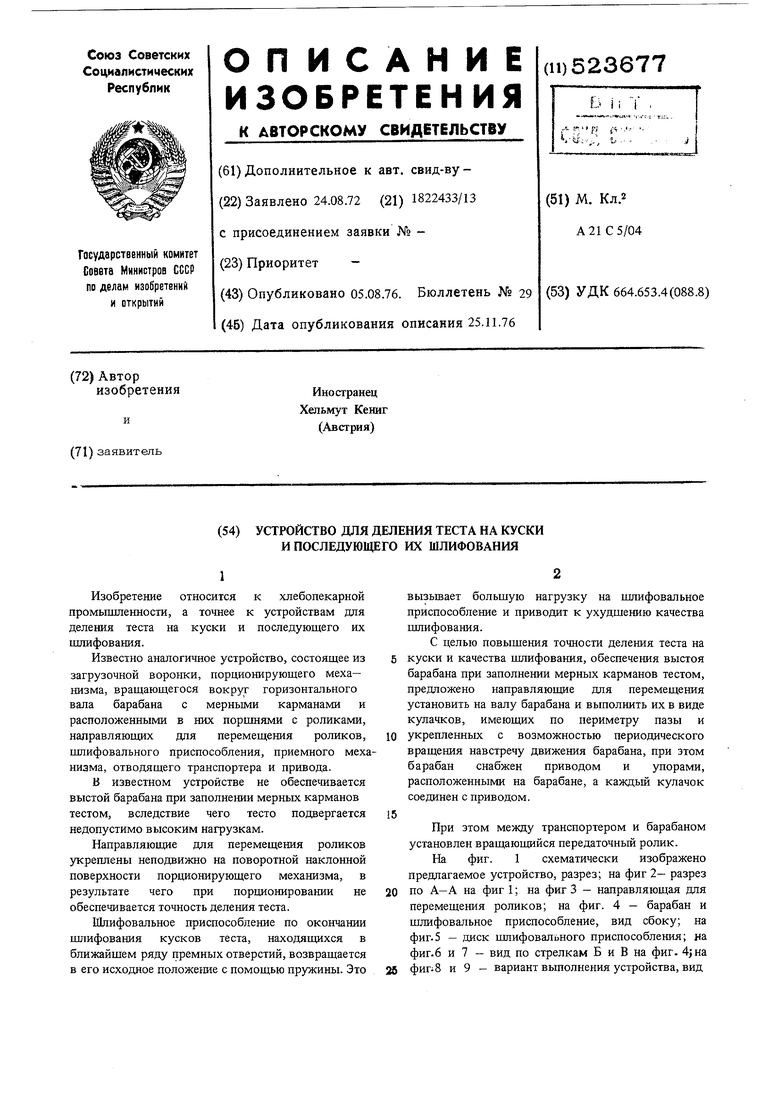

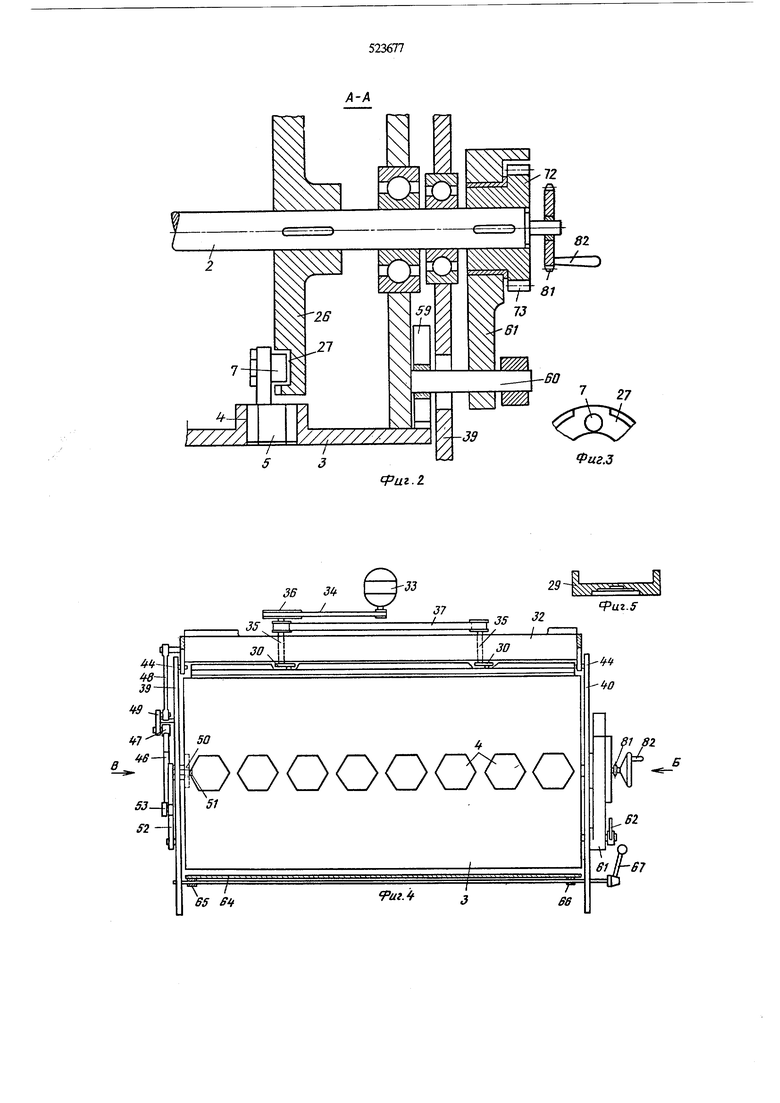

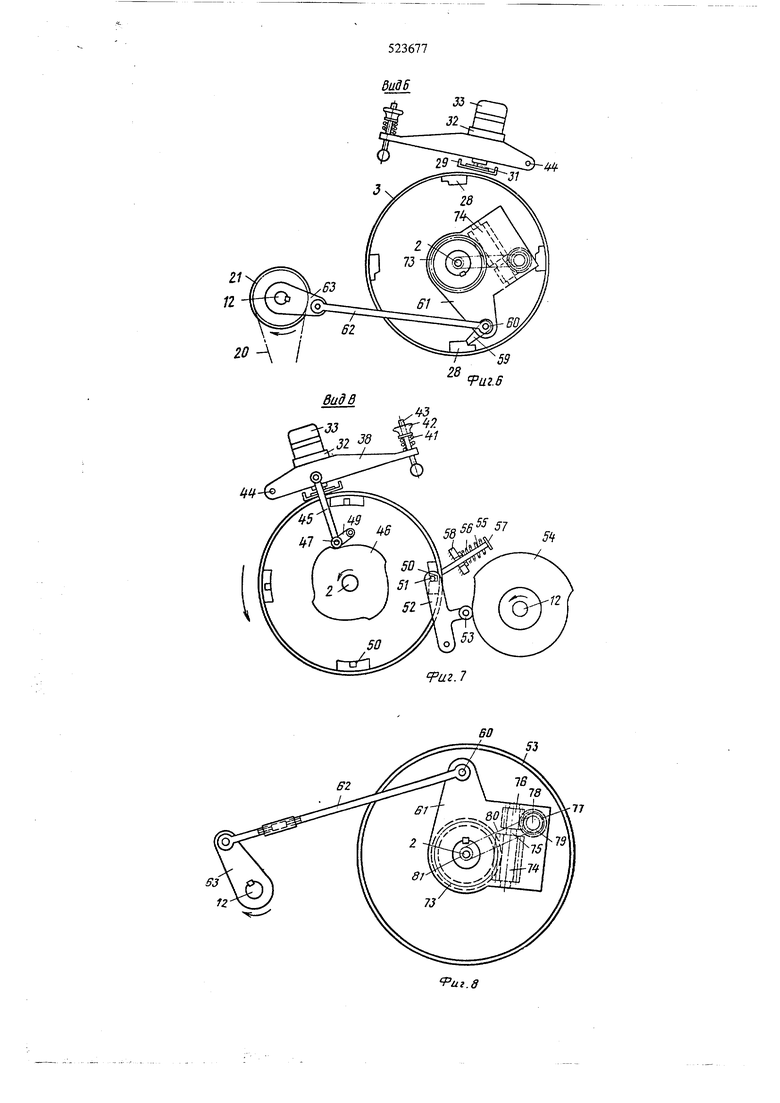

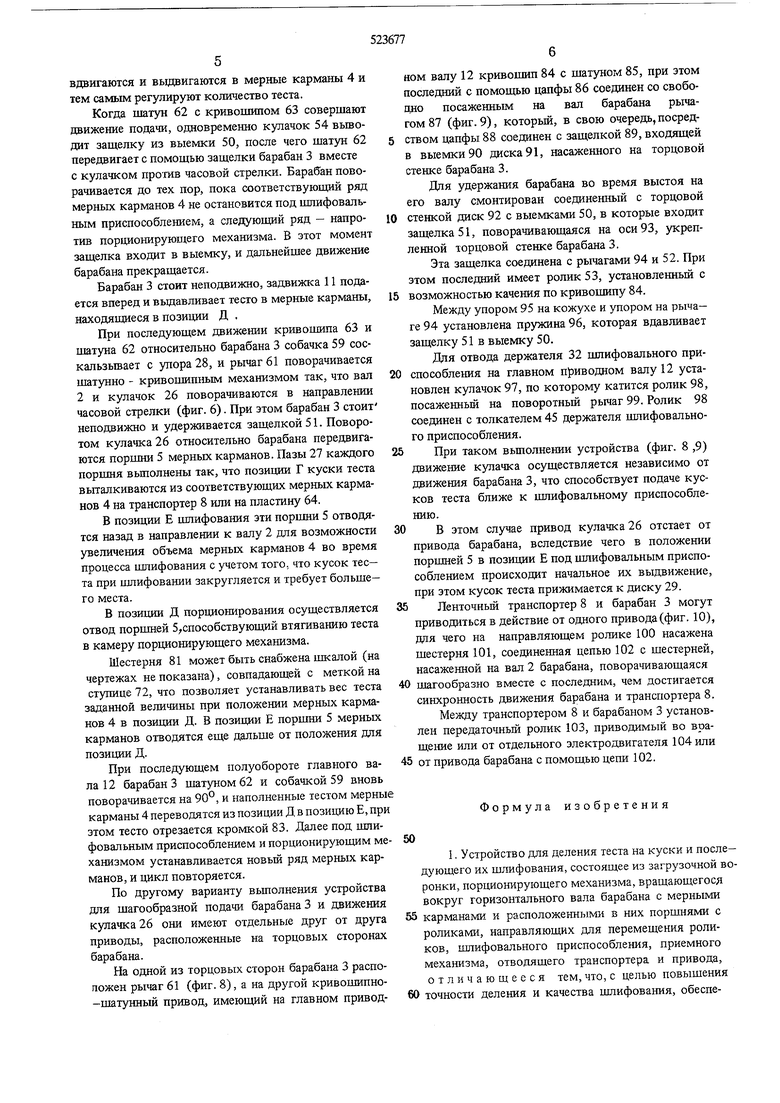

На фиг. 1 схематически изображено предлагаемое устройство, разрез; на фиг 2- разрез по А-А на фиг 1; на фиг 3 - направляющая для перемещения роликов; на фиг. 4 - барабан и шлифовальное приспособление, вид сбоку; на фиг.5 - диск щлифовального приспособления; на фиг.6 и 7 - вид по стрелкам Б и В на фиг. 4; на фиг; 8 и 9 - вариант выполнения устройства, вид

сбоку; на фиг. 10 - барабан и отводящий транспортер, вид сбоку.

Устройство для деления теста и последующего их шлифования состоит из загрузочной воронки 1 для теста; порционирующего механизма; вращающегося вокруг горизонтального вала 2 барабана 3 с мерными карманами 4 и расположенными в них поршнями 5 с кольцевой канавкой 6 и роликами 7; направляющих для перемещения роликов, шлифовального приспособления, приемного механизма, отводящего транспортера 8 и привода.

Пордионируюший механизм включает встроенную в кожух 9 направляющую 10 с задвижкой И, приводимую в возвратно-поступательное перемещение от главного приводного вала 12 через кривошип 13 и шатун 14, щарнирно соединенный с подпружиненным пружиной 15 штоком 16. Для направления шатуна 14 на кожухе укреплена поворотно вокруг оси 17 направляющая 18.

Главный приводной вал 12 приводится в движение от электродвигателя 19 через цепь 20 и щестерню21.

Под направляющей 10 во всю длину барабана смонтирована трубка 22 для подачи масла на валик 23, прилегающий к барабану. Под валиком расположен подпружиненньш съемник 24 для удаления с барабана остатков теста в поддон 25.

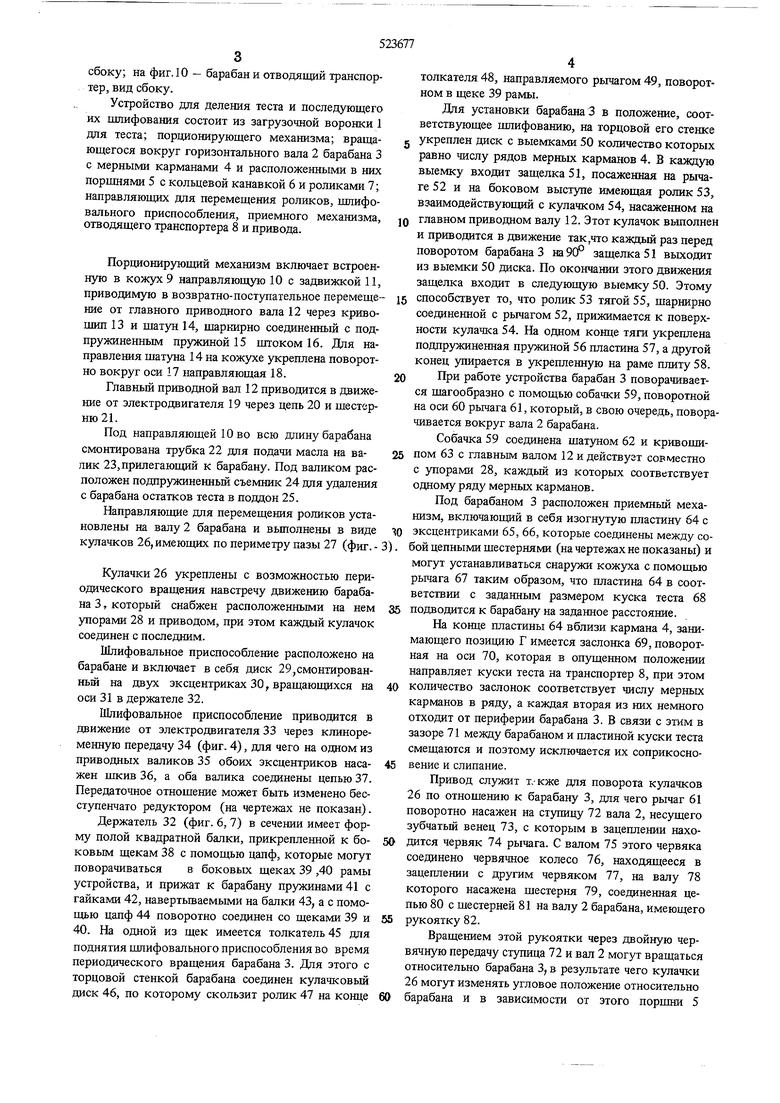

Направляющие для перемещения роликов установлены на валу 2 барабана и вьшолнены в виде кулачков 26, имеющих по периметру пазы 27 (фиг. Кулачки 26 укреплены с возможностью периодического вращения навстречу движению барабана 3, который снабжен расположенными на нем упорами 28 и приводом, при зтом каждый кулачок соединен с последним.

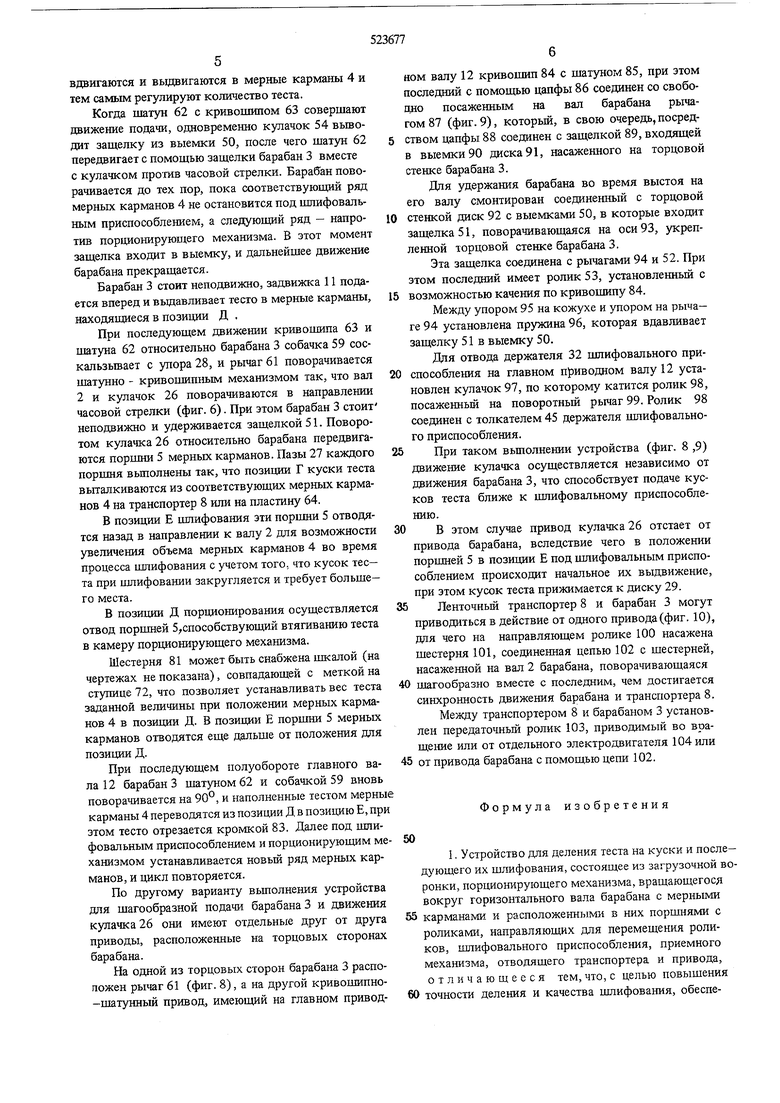

Шлифовальное приспособление расположено на барабане и включает в себя диск 29, смонтированный на двух эксцентриках 30, вращаюшдхся на оси 31 в держателе 32.

Шлифовальное приспособление приводится в движение от электродвигателя 33 через клиноременную передачу 34 (фиг. 4), для чего на одном из приводных валиков 35 обоих эксцентриков насажен шкив 36, а оба валика соединены цепью 37. Передаточное отношение может быть изменено бесступенчато редуктором (на чертежах не показан).

Держатель 32 (фиг. 6, 7) в сечении имеет форму полой квадратной балки, прикрепленной к боковым щекам 38 с помощью цапф, которые могут поворачиваться в боковых щеках 39 ,40 рамы устройства, и прижат к барабану пружинами 41 с гайками 42, навертьтаемыми на балки 43, а с помощью цапф 44 поворотно соединен со щеками 39 и 40. На одной из щек имеется толкатель 45 для поднятия шлифовального приспособления во время периодического вращения барабана 3. Для этого с торцовой стенкой барабана соединен кулачковый диск 46, но которому скользит ролик 47 на конце

толкателя 48, направляемого рычагом 49, поворотном в щеке 39 рамы.

Для установки барабана 3 в положение, соответствующее шлифованию, на торцовой его стенке укреплен диск с выемками 50 количество которых равно числу рядов мерных карманов 4. В каждую выемку входит защелка 51, посаженная на рычаге 52 и на боковом выступе имеющая ролик 53, взаимодействующий с кулачком 54, насаженном на главном приводном валу 12. Этот кулачок вьшолнен и приводится в движение так,что каждый раз перед поворотом барабана 3 на 9СР защелка 51 выходит из выемки 50 диска. По окончании этого движения защелка входит в следующую выемку 50. Этому способствует то, что ролик 53 тягой 55, шарнирно соединенной с рычагом 52, прижимается к поверхности кулачка 54. На одном конце тяги укреплена подпрзжиненная прз жиной 56 пластина 57, а другой конец упирается в укрепленную на раме плиту 58.

При работе устройства барабан 3 поворачивается шагообразно с помощью собачки 59, поворотной на оси 60 рьгаага 61, который, в свою очередь, поворачивается вокруг вала 2 барабана.

Собачка 59 соединена шатуном 62 и кривошипом 63 с главным валом 12 и действует совместно с зшорами 28, каждый из которых соответствует одному ряду мерных карманов.

Под барабаном 3 расположен приемный механизм, включающий в себя изогнутую пластину 64 с эксцентриками 65, 66, которые соединены между собой цепными шестернями (на чертежах не показаны) и могут устанавливаться снаружи кожуха с помощью рьлага 67 таким образом, что пластина 64 в соответствии с заданным размером куска теста 68 подводится к барабану на заданное расстояние.

На конце пластины 64 вблизи кармана 4, занимающего позицию Г имеется заслонка 69, поворотная на оси 70, которая в опущенном положении направляет куски теста на транспортер 8, при этом количество заслонок соответствует числу мерных карманов в ряду, а каждая вторая из них немного отходит от периферии барабана 3. В связи с этим в зазоре 71 между барабаном и пластиной куски теста смещаются и поэтому исключается их соприкосновение и слипание.

Привод служит т,-кже для поворота кулачков 26 по отношению к барабану 3, для чего рычаг 61 поворотно насажен на ступицу 72 вала 2, несущего зубчатый венец 73, с которым в зацеплении находится червяк 74 рычага. С валом 75 этого червяка соединено червячное колесо 76, находящееся в зацеплении с другим червяком 77, на валу 78 которого насажена шестерня 79, соединенная цепью 80 с шестерней 81 на валу 2 барабана, имеющего рзтсоятку 82.

Вращением этой рукоятки через двойную червячную передачу ступица 72 и вал 2 могут вращаться относительно барабана 3, в результате чего кулачки 26 Morjrr изменять угловое положение относительно барабана и в зависимости от этого поршни 5

вдвигаются и выдвигаются в мерные карманы 4 и тем самым регулируют количество теста.

Когда шатун 62 с кривошипом 63 совершают движение подачи, одновременно кулачок 54 вьшодит зашелку из выемки 50, после чего шатун 62 передвигает с помощью защелки барабан 3 вместе с кулачком прогав часовой стрелки. Барабан поворачивается до тех пор, пока соответствуюший ряд мерных карманов 4 не остановится под шлифовальным приспособлением, а следуюш51Й ряд - напротив порционирующего механизма. В этот момент защелка входит в выемку, и дальнейшее движение барабана прекращается.

Барабан 3 стоит неподвижно, задвижка 11 подается вперед и вьщавливает тесто в мерные карманы, находящиеся в позиции Д .

При последующем движении кривошипа 63 и шатуна 62 относительно барабана 3 собачка 59 соскальзьшает с упора 28, и рычаг 61 поворачивается шатунно - кривошипным механизмом так, что вал 2 и кулачок 26 поворачиваются в направлении часовой стрелки (фиг. 6). При этом барабан 3 стоит неподвижно и удерживается защелкой 51. Поворотом кулачка 26 относительно барабана передвигаются поршни 5 мерных карманов. Пазы 27 каждого поршня вьшолнены так, что позиции Г куски теста выталкиваются из соответствующих мерных карманов 4 на транспортер 8 или на пластину 64.

В позиции Е шлифования эти поршни 5 отводятся назад в направлении к валу 2 для возможности увеличения объема мерных карманов 4 во время процесса шлифования с учетом того., что кусок теста при шлифовании закругляется и требует большего места.

В позиции Д порционирования осуществляется отвод поршней 5;способствующий втягиванию теста в камеру порционирующего механизма.

Шестерня 81 может быть снабжена шкалой (на чертежах не показана), совпадающей с меткой на ступице 72, что позволяет устанавливать вес теста заданной величины при положении мерных карманов 4 в позиции Д. В позиции Е поршни 5 мерных карманов отводятся еще дальше от положения для позиции Д.

При последующем полуобороте главного вала 12 барабан 3 шатуном 62 и собачкой 59 вновь поворачивается на 90, и наполненные тестом мерны карманы 4 переводятся из позиции Д в позицию Е, при зтом тесто отрезается кромкой 83. Далее под шлифовальным приспособлением и порционирующим механизмом устанавливается новый ряд мерных карманов, и цикл повторяется.

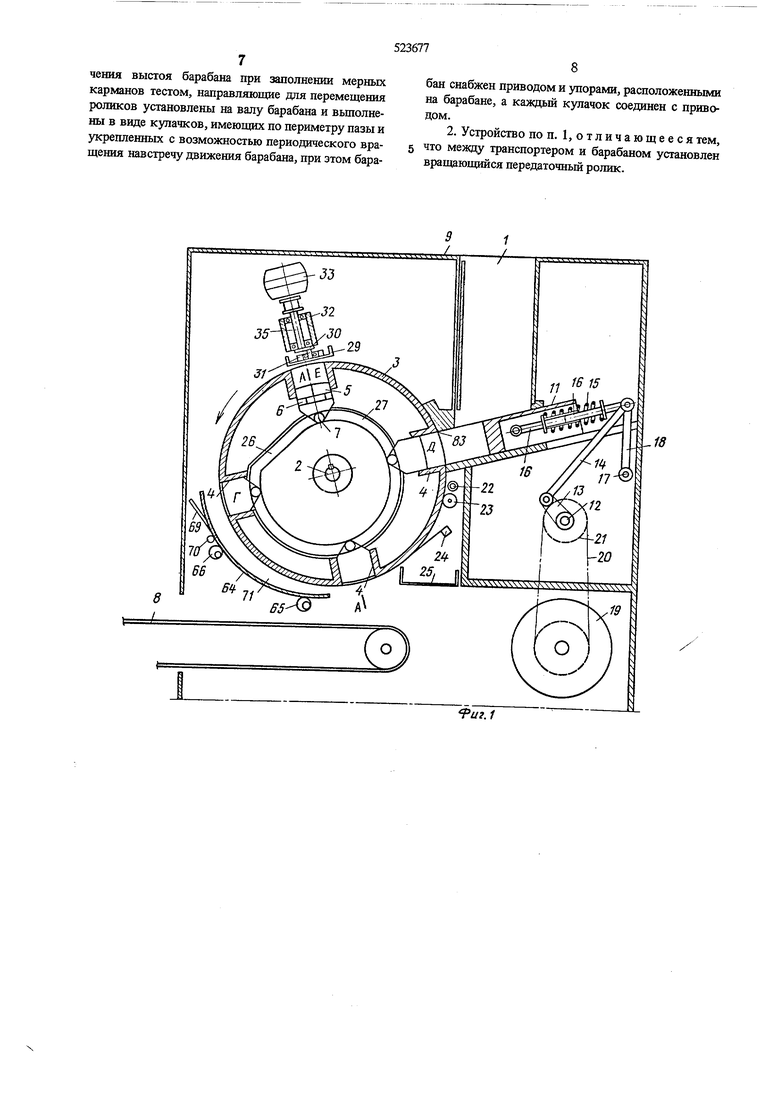

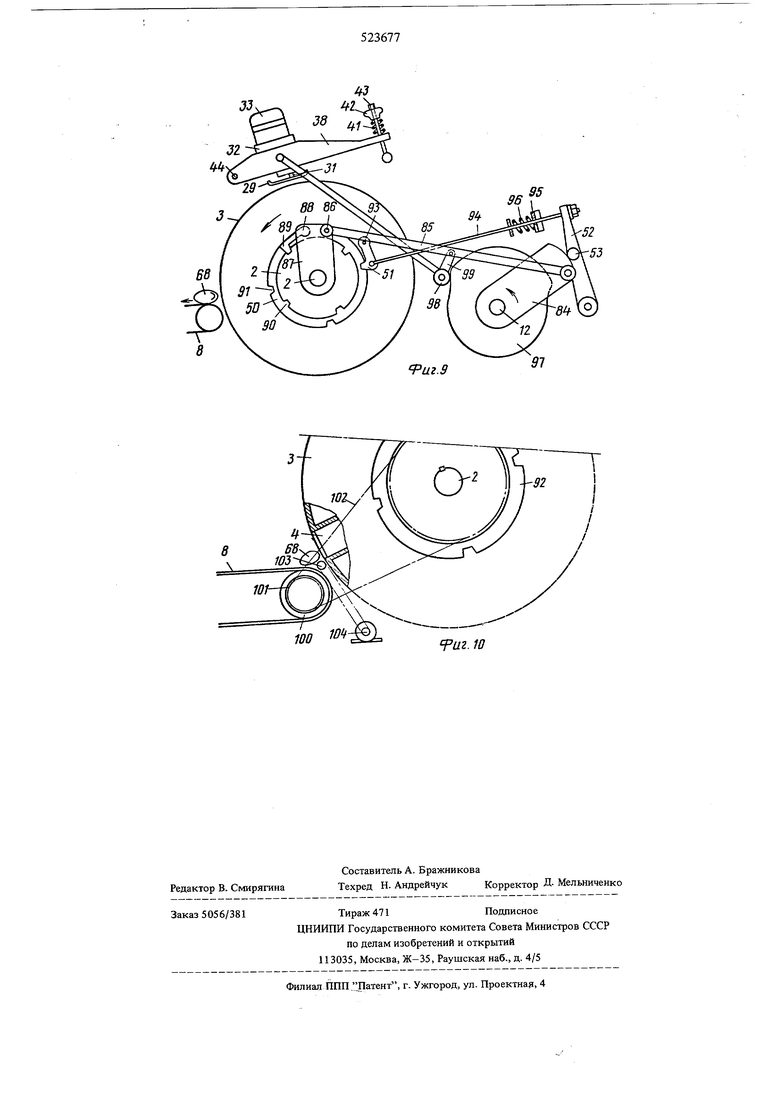

По другому варианту вьшолнения устройства для шагообразной подачи барабана 3 и движения кулачка 26 они имеют отдельные друг от друга приводы, расположенные на торцовых сторонах барабана.

На одной из торцовых сторон барабана 3 расположен рычаг 61 (фиг. 8), а на другой кривошипно-щатунный привод, имеющий на главном приводном валу 12 кривошип 84 с шатуном 85, при этом последний с помощью цапфы 86 соединен со свободно посаженным на вал барабана рычагом 87 (фиг. 9), который, в свою очередь, посредством цапфы 88 соединен с защелкой 89, входящей в выемки 90 диска 91, насаженного на торцовой стенке барабана 3.

Для удержания барабана во время выстоя на его валу смонтирован соединенный с торцовой

стенкой диск 92 с выемками 50, в которые входит защелка 51, поворачивающаяся на оси 93, укрепленной торцовой стенке барабана 3.

Эта защелка соединена с рычагами 94 и 52. При этом последний имеет ролик 53, установленньш с

возможностью качения по кривошипу 84.

Между упором 95 на кожухе и упором на рычаге 94 установлена пружина 96, которая вдавливает защелку 51 в выемку 50.

Для отвода держателя 32 шлифовального приспособления на главном приводном валу 12 установлен кулачок 97, по которому катится ролик 98, посаженньш на поворотньш рьмаг 99. Ролик 98 соединен с толкателем 45 держателя шлифовального приспособления.

При таком вьшолнении устройства (фиг. 8 ,9) движение кулачка осуществляется независимо от движения барабана 3, что способствует подаче кусков теста ближе к шлифовальному приспособлению.

В этом случае привод кулачка 26 отстает от привода барабана, вследствие чего в положении поршней 5 в позиции Е под шлифовальным приспособлением происходит начальное их выдвижение, при зтом кусок теста прижимается к диску 29.

Ленточньш транспортер 8 и барабан 3 могут приводиться в действие от одного привода (фиг. 10), для чего на направляющем ролике 100 насажена шестерня 101, соединенная цепью 102 с шестерней, насаженной на вал 2 барабана, поворачивающаяся

шагообразно вместе с последним, чем достигается синхронность движения барабана и транспортера 8. Между транспортером 8 и барабаном 3 установлен передаточный ролик 103, приводимый во вращение или от отдельного электродвигателя 104 или

от привода барабана с помощью цепи 102.

Формула изобретения

50

55 карманами и расположенными в них поршнями с роликами, направляющих для перемещения роликов, шлифовального приспособления, приемного , отводящего транспортера и привода, отличающееся тем, что, с целью повышения

60 точности деления и качества шлифования, обеспечения высгоя барабана при заполнении мерных карманов тестом, направляющие для перемещения роликов установлены на валу барабана и вьшолнены в виде кулачков, имеющих по периметру пазы и укрепленных с возможностью периодического вращения навстречу движения барабана, при этом барабан снабжен приводом и упорами, расположенными на барабане, а каждьш кулачок соединен с приводом.

fui.l

36 J«

/ /

35

30, 50 оооо в J/

W ff

Фиг.З

fuz.i

29

.

z..

TF -

II J

7 82

81 h-S7

Риг.

ВВ сюо

20- I

п

PUZ.S

54

fuz.J

53

Wf

100

91

Раг.9

иг. W

Авторы

Даты

1976-08-05—Публикация

1972-08-24—Подача