Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления из трубных заготовок полых деталей с отводами, например угольников, тройников, крестовин.

Известно устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок по авторскому свидетельству N 599885, кл. B 21 C 37/29, содержащее корпус с гидравлическими цилиндрами, несущими пуансоны осевого сжатия заготовки, синхронизатор их перемещения, гидравлические цилиндры с пуансонами подпора, механизм регулирования скорости перемещения подпоров, разъемную матрицу и масляную ванну, размещенную в корпусе между пуансонами осевого сжатия заготовки, установленными на гидравлическом цилиндре осевого сжатия регулируемыми упорами, а механизм регулирования скорости перемещения подпоров выполнен в виде соосно установленных с гидравлическими цилиндрами подпора дополнительных цилиндров и сблокированного с ним синхронизатора потока со сменным копиром, при этом поршни дополнительных цилиндров механизма регулирования скорости перемещения подпоров связаны с указанными регулируемыми упорами.

Однако указанное устройство имеет большие габариты из-за применения масляной ванны и мультипликатора, встроенного в цилиндр осевого сжатия, а также это устройство не обеспечивает регулирование скорости перемещения пуансонов осевого сжатия заготовки.

Известно также устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок по авторскому свидетельству N 440179, кл. B 21 C 37/29 (прототип), содержащее станину, на которой установлены гидравлические цилиндры осевого сжатия со штоками, снабженными пуансонами, мультипликатор, закрепленный на подвижной каретке, жестко соединенной со штоком одного из цилиндров осевого сжатия и в которой выполнен канал для подачи жидкости в полость заготовки, а пуансоны снабжены охватывающими их подвижными относительно пуансонов втулками, стол с установленной на нем нижней полуматрицей и траверсу, на которой крепится верхняя полуматрица.

Однако указанное устройство имеет большую длительность цикла из-за необходимости перемещения пуансонов осевого сжатия, пуансонов подпора и верхней полуматрицы на перегламентированные устройством расстояния, также известное устройство неудобно в эксплуатации ввиду его компоновки как единого блока, вследствие чего шумы от работы гидросистемы приводят к утомляемости операторов. Усложнена эксплуатация устройства ввиду эргономических затруднений доступа к элементам настройки установки на заданные параметры обрабатываемой заготовки.

Технический результат - повышение производительности и улучшение эргономических условий работы.

Технический результат достигается за счет того, что в устройстве для гидравлической штамповки полых деталей с отводами из трубных заготовок, состоящем из гидросистемы, соединенной с прессом, содержащим станину, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженные пуансонами, мультипликатор, закрепленный на подвижной каретке, соединенной со штоком одного из цилиндров осевого стжатия и имеющей канал для подачи жидкости в полость заготовки, а пуансоны снабжены охватывающими их подвижными относительно пуансонов втулками, стол с расположенной на нем нижней полуматрицей и траверсу с закрепленной на ней верхней полуматрицей, синхронизатор, гидросистема выполнена в виде взаимосвязанных гидростанций с распределителями, снабженными электроприводами, и насосной установки, а пресс снабжен программируемым контроллером и соединенными с ним датчиком контроля включения заполнения заготовки, датчиком контроля включения рабочей скорости пуансонов осевого сжатия, датчиком контроля окончания формообразования, датчиком контроля исходного положения траверсы, датчиком контроля исходного положения пуансонов осевого сжатия, датчиком контроля исходного положения синхронизатора, причем выходы программируемого контроллера соединены с электроприводами распределителей, при этом датчики контроля включения заполнения заготовки, датчик контроля окончания включения рабочей скорости пуансонов осевого сжатия и датчик контроля окончания формообразования соединены со штоками цилиндров осевого сжатия, установлены в рабочей зоне оператора и снабжены упорами, регулируемыми по шкалам размерной установки.

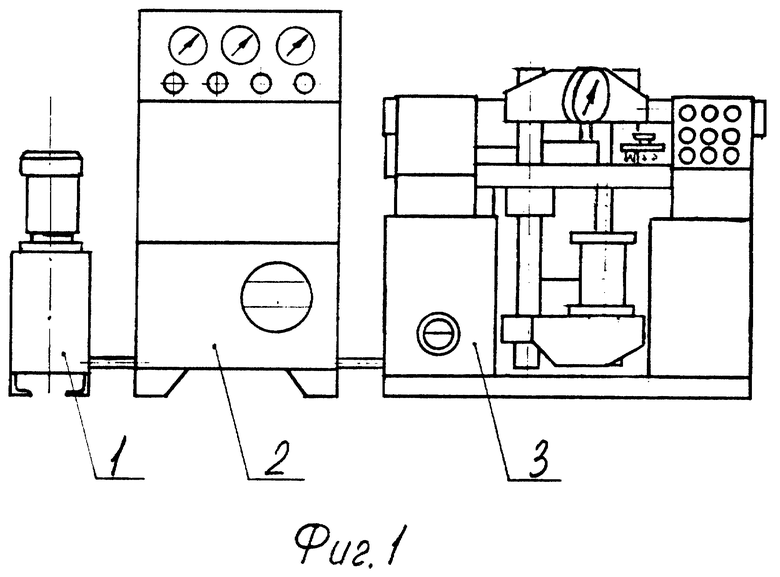

На фиг. 1 показан общий вид устройства;

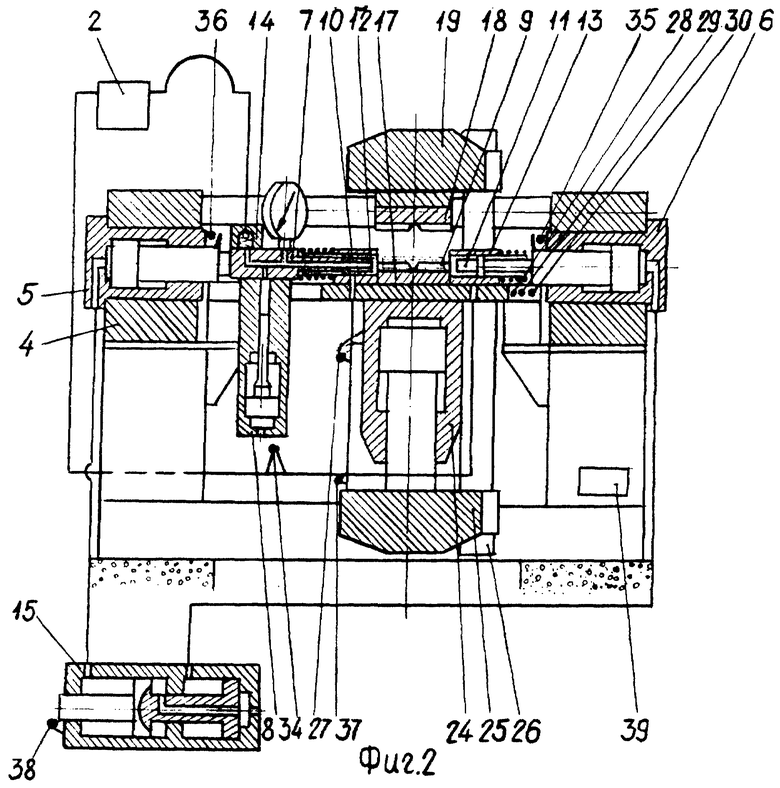

на фиг. 2 - продольный разрез пресса;

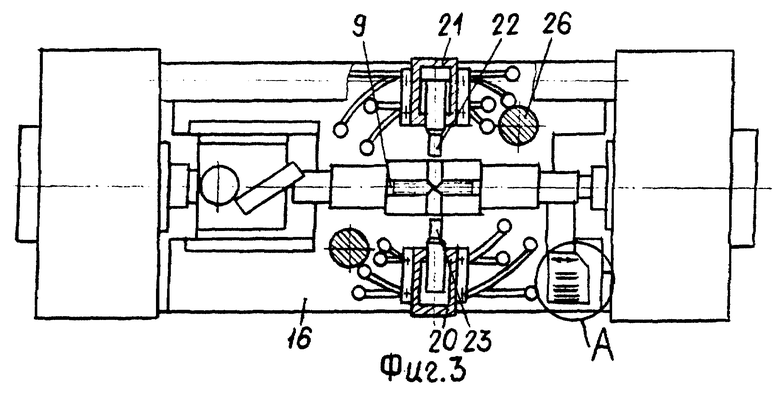

на фиг. 3 - вид сверху на пресс со снятой верхней траверсой;

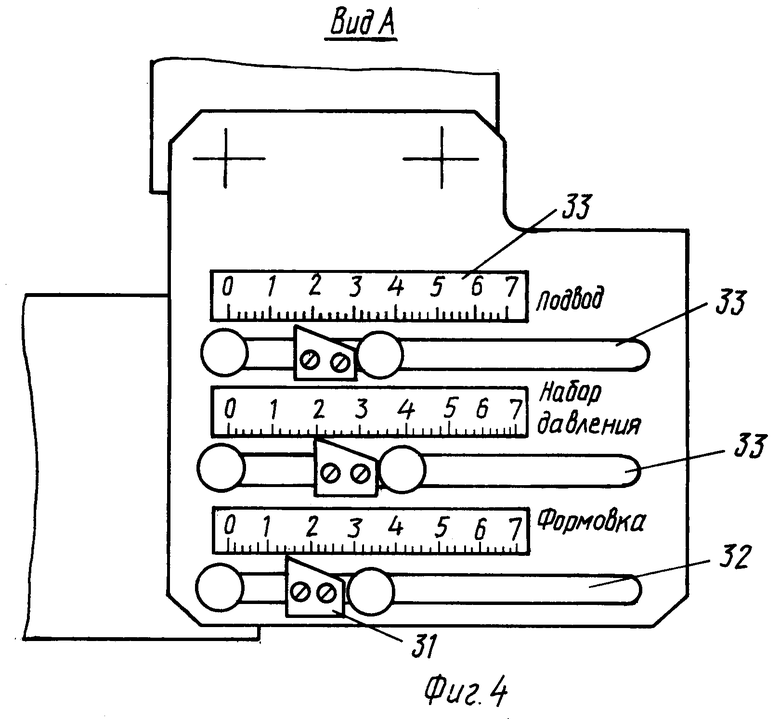

на фиг. 4 - вид на установку датчиков контроля в зоне оператора;

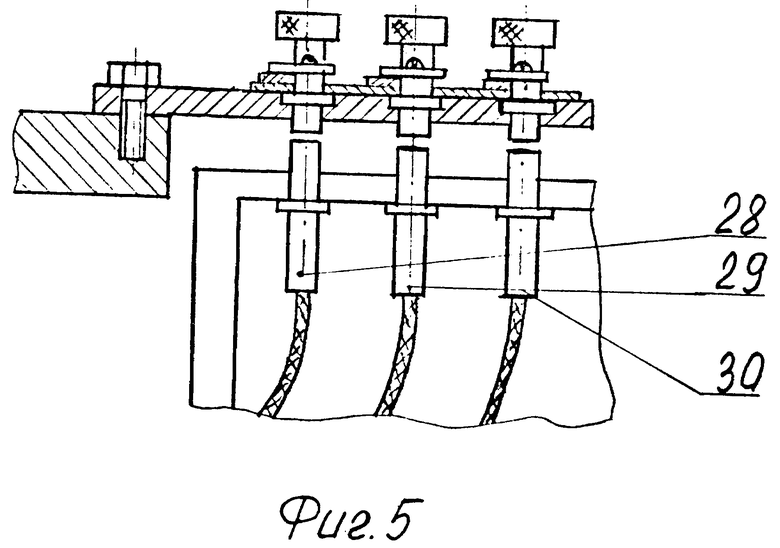

на фиг. 5 - разрез по оси датчиков контроля.

Устройство состоит из насосной установки 1, гидростанции 2 с распределителями, снабженными электроприводами, и пресса 3, связанных между собой электрогидрокоммуникациями.

Пресс имеет горизонтальную станину 4, на которой закреплены цилиндры оcевого сжатия 5 и 6. К штоку цилиндра 5 жестко прикреплена каретка 7, на которой установлен мультипликатор 8, создающий при формообразовании высокое давление во внутренней полости заготовки 9.

К каретке 7 и штоку цилиндра 6 прикреплены пуансоны осевого сжатия 10 и 11, снабженные подвижными ограничивающими втулками 12 и 13, которые позволяют подавать жидкость во внутреннюю полость заготовки до соприкосновения с ее торцами пуансонов осевого сжатия. Жидкость подается автономной гидростанцией 2 через обратный клапан 14, установленный на каретке 7, по каналу каретки и пуансона 10. Синхронизация перемещения пуансонов осевого сжатия обеспечивается гидравлическим синхронизатором 15. Устройство снабжено столом 16, на котором установлена нижняя полуматрица 17. Верхняя полуматрица 18 закреплена на подвижной траверсе 19. На столе пресса в специальных пазах установлены цилиндры 20 и 21, к штокам которых крепятся пуансоны подпора 22 и 23. Количество и расположение подпорных цилиндров определяются конфигурацией формуемой детали. Перемещается и удерживается в сомкнутом положении верхняя полуматрица 18 цилиндром зажима 24, корпус которого прикреплен к столу устройства, а шток несет траверсу 25 через колонны 26, соединенные с верхней траверсой 19.

На прессе установлены датчик 27 контроля верхнего (исходного) положения траверсы 19, датчик 28 контроля включения заполнения заготовки жидкостью, датчик 29 контроля включения рабочей скорости пуансонов осевого сжатия 10 и 11 и датчик 30 контроля окончания формообразования, размещенные в рабочей зоне оператора, удобной для их периодической настройки на параметры обрабатываемой заготовки, и связаны с упорами 31, закрепляемыми в пазах 32 относительно размерных шкал 33.

Также на прессе установлены датчик 34 контроля нижнего (исходного) положения мультипликатора 8, датчик 35 контроля правого (исходного) положения правого пуансона осевого сжатия, датчик 36 контроля левого (исходного) положения левого пуансона осевого сжатия, датчик 37 контроля верхнего (исходного) положения траверсы (конец цикла), датчик 38 контроля исходного положения синхронизатора, расположенные в гидростанции.

На прессе установлен программируемый контроллер 39, взаимосвязанный с датчиками 27, 28, 29, 30, 34, 35, 36, 37, 38 и с электроприводами распределителей гидростанции.

Устройство работает следующим образом.

Подвижные части установки в исходном положении: траверса в верхнем положении, мультипликатор - в нижнем положении, пуансоны осевого сжатия разведены, датчики 28, 29 и 30 установлены согласно параметрам заготовки. Трубная заготовка 9 укладывается в нижнюю полуматрицу 17.

В автоматическом режиме работы по исполнению команды "Пуск" производится отработка управляющей программы, записанной в памяти программируемого контроллера 39. Верхняя полуматрица 19 опускается до соприкосновения с нижней (до срабатывания датчика 27) и зажимается усилием цилиндра 24. Одновременно срабатывают цилиндры подпора 20 и 21, подводя пуансоны подпора 22 и 23 в рабочее положение до упора их в бурты полуматрицы.

Пуансоны осевого сжатия 10 и 11 движутся навстречу один другому синхронно (до срабатывания датчика 28), и одновременно с началом движения пуансонов включается подача жидкости через левый пуансон 10 в полость трубчатой заготовки. Подвижные ограничивающие втулки 12 и 13, упираясь в торцы полуматриц, образуют замкнутый объем, который обеспечивает заполнение внутренней полости заготовки и удаление воздуха через зазор до соприкосновения торцев пуансонов с торцами заготовки. Излишек жидкости вытекает через специальные отверстия и по трубопроводу самотеком возвращается в бак гидростанции 2. В положении, когда зазор между торцами пуансонов 10 и 11 заготовки становится равным 3 - 5 мм, включается мультипликатор 8 (до срабатывания датчиком 29), жидкость из которого также начинает поступать в полость заготовки. После соприкосновения торцев пуансонов с торцами заготовки 9 происходят герметизация заготовки и подъем давления жидкости в ее полости до заданной величины. Гидростанция 2 автоматически отключается обратным клапаном 14. В это же время скорость движения пуансонов 10 и 11 замедляется для предотвращения возможности потери устойчивости заготовкой до получения в ее полости необходимого рабочего давления. При дальнейшем сближении пуансонов осевого сжатия происходит осадка трубчатой заготовки по длине и вытеснение металлов в отводы.

Пуансоны подпора 22 и 23 под действием образующихся отводов отходят назад, а мультипликатор 8 поддерживает постоянное заданное давление в полости заготовки.

При прохождении пуансонами осевого сжатия 10 и 11 заданного пути происходит их остановка (до срабатывания датчика 30), одновременно останавливаются и пуансоны подпора 22 и 23, а поршень мультипликатора 8 возвращается в исходное нижнее положение (до срабатывания датчика 34). Давление в полости заготовки снижается. При достижении поршнем мультипликатора нижнего положения происходят отвод пуансонов осевого сжатия в исходное положение (до срабатывания датчиков 35 и 36) и возврат синхронизатора в исходное положение (до срабатывания датчика 38) и подъем верхней полуматрицы 19 (до срабатывания датчика 37) одновременно с отводами пуансонов подпора 22 и 23. По достижении верхней полуматрицы исходного положения и подпитки системы осевого сжатия заканчивается рабочий цикл.

Конкретным примером объекта является установка УФТК-50 (черт. 922.18.01.00.000), изготовленная и испытанная ГП КБ "Арматура" в 1998 г.

Благодаря оснащению устройства программируемым контроллером полуавтоматический цикл работы устройства обеспечивает высокую производительность. Например, цикл изготовления тройника из трубной заготовки диаметром 38 мм (материал 12Х18Н10Т) составляет 30 с. Устройство удобно в эксплуатации и обеспечивает эргономические условия работы оператора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU659224A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Устройство для штамповки полых деталей с отводами | 1985 |

|

SU1329861A1 |

Изобретение относится к области гидравлической штамповки полых деталей с отводами из трубных заготовок типа тройников. Технический результат - повышение производительности и улучшение эргономических условий работы. Изобретение представляет собой устройство, содержащее станину, гидравлические цилиндры осевого сжатия заготовки, снабженные пуансонами. Также в устройство входят мультипликатор для подачи жидкости в полость заготовки, стол с расположенной на нем нижней полуматрицей и траверса с закрепленной на ней верхней полуматрицей, синхронизатор, гидросистема, программируемый контроллер и соединенные с ним датчики контроля. Использованы следующие датчики: включения заполнения заготовки, включения рабочей скорости пуансонов осевого сжатия, окончания формообразования, исходных положений траверсы, пуансонов осевого сжатия, мультипликатора, синхронизатора, при этом датчики контроля включения заполнения заготовки, включения рабочей скорости пуансонов осевого сжатия и окончания формообразования установлены в рабочей зоне оператора. 5 ил.

Устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок, состоящее из гидросистемы, соединенной с прессом, содержащим станину, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженные пуансонами, мультипликатор, закрепленный на подвижной каретке, соединенной со штоком одного из цилиндров осевого сжатия и имеющий канал для подачи жидкости в полость заготовки, а пуансоны снабжены охватывающими их подвижными относительно пуансонов втулками, стол с расположенной на нем нижней полуматрицей и траверсу с закрепленной на ней верхней полуматрицей, синхронизатор, отличающееся тем, что гидросистема выполнена в виде взаимосвязанных гидростанции с распределителями, снабженными электроприводами, и насосной установки, а пресс снабжен программируемым контроллером и соединенным с ним датчиком контроля включения заполнения заготовки, датчиком контроля включения рабочей скорости пуансонов осевого сжатия, датчиком контроля окончания формообразования, датчиком контроля исходного положения траверсы, датчиками контроля исходного положения пуансонов осевого сжатия, датчиком контроля исходного положения мультипликатора, датчиком контроля исходного положения синхронизатора, причем выходы программируемого контроллера соединены с электроприводами распределителей, при этом датчики контроля включения заполнения заготовки, датчик контроля включения рабочей скорости пуансонов осевого сжатия и датчик контроля окончания формообразования соединены со штоками цилиндров осевого сжатия и установлены в рабочей зоне оператора и снабжены упорами, регулируемыми по шкалам размерной установки.

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Фильтр для очистки жидкости | 1987 |

|

SU1452547A1 |

| Способ водораспределения на рисовых оросительных системах | 1986 |

|

SU1521388A2 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ МАСЛОНАСОС | 2014 |

|

RU2578762C1 |

Авторы

Даты

2000-05-27—Публикация

1998-07-20—Подача