1

Изобретение относится к механической обработке металлов, а именно к станкам для фрезерования пазов и канавок, и может быть использовано преимущественно при фрезеровании шлицев крестообразных отверток.

Известен автоматический станок для фрезерования шлицев, содержащий поворотный барабан, качающуюся на оси шпиндельную бабку и расположенный между ними зажимной двунлечий рычаг с опорным и прижимным плечами 1, 2.

Станок не обеспечивает надежного зажима заготовки при больших усилиях резания.

С целью повышения надежности зажима заготовки предлагаемый станок снабжен опорой, выполненной в виде призмы и расположенной между барабаном и бабкой, а зажимной рычаг установлен на оси качания шпиндельной бабки и связан с последней опорным плечом посредством подпружиненной тяги.

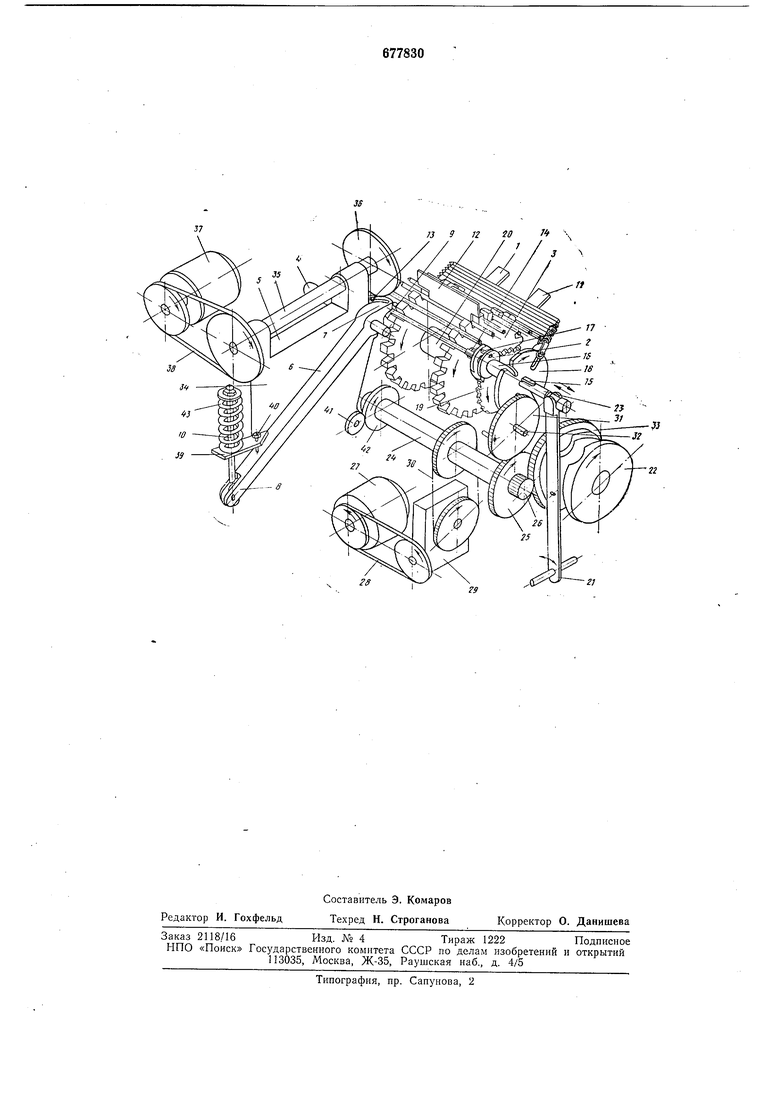

На чертеже изображен автоматический станок для фрезерования шлнцев (аксонометрия).

Автоматический станок содержит смонтированные на станине (на чертеже не ноказана) загрузочное устройство 1, механизм 2 установки и поворота с барабаном 3, качающуюся на оси 4 шпиндельную бабку 5 и зажимной рычаг 6 с прижимным 7 и опорным 8 концами. Механизм 2 установки и поворота снабжен дополнительной опорой в виде призмы 9, размещенной на станине между барабаном 3 и бабкой 5, соединенной посредством подпружиненной тяги 10 с опорным концом 8 рычага 6, нрижимной конец 7 которого

шарнирно установлен на ее оси 4.

Загрузочное устройство включает нриемник 11 для заготовок и отсекатель 12.

Механизм 2 установки и поворота состоит из поворотного барабана 3 с прорезями для заготовок, дополнительной опоры в виде призмы 9 с упором 13, цанги 14, установленной на скользящей шпонке 15 в поворотном роторе 16 с пальцем 17 и мальтийским диском 18, зубчатого колеса 19,

закрепленного на одном валу 20 с барабаном 3, рычага 21, сообщающего от кулачка 22 носредством переходного штока 23 возвратно-ноступательное движение цанге 14, распределительного вала 24 с

шестернями 25 и 26 и привода. Последний включает электродвигатель 27, клиноременную передачу 28, червячный редуктор 29 н цепную передачу 30, а также шестерню 31, свободно вращающуюся на

оси 32, необходимую для передачи движения от распределительного вала 24 к мальтийскому диску 18, и шестерню 33 для передачи движения от шестерни 26 к кулачку 22.

Качающаяся шпиндельная бабка 5 содержит корпус 34, шпиндель 35 с фрезой 36, приводимой от электродвигателя 37 через клиноременную передачу 38 и опорную плиту 39 с регулировочным винтом 40.

Корпус 34 бабки 5 установлен с возможностью качания на оси 4, опирается под действием собственного веса через ролик 41 на рабочий кулачок 42 и соединен посредством тяги 10 с пружиной 43 с опорным концом 8 рычага 6.

Зажимной рычаг 6 выполнеп с прижимным 7 и опорным 8 концами. Опорный конец 8 рычага соединен посредством подпружиненной тяги 10 с качающейся бабкой 5.

Прижимной конец 7 рычага 6 шарнирно установлен на оси 4 качающейся бабки 5 и в нем выполнен для прохода фрезы.

Станок работает следующим образом.

Из приемника 11 через отсекатель 12 предварительно соориентированная конус.ным концом к фрезе заготовка западает в пазы поворотного барабана 3 и поступает на дополнительную опору в виде призмы 9, где ее захватывает цанга 14, выдвигающаяся из ротора 16 под действием рычага 21 от кулачка 22 и прижимает к упору 13. После этого рабочий кулачок 42 через ролик 41 поворачивает корпус шпиндельной бабки 34 относительно оси 4, при этом осуществляется быстрый подвод фрезы 36 к заготовке и зажим заготовки на дополнительной опоре 9 прижимным концом 7 рычага 6. Затем ролик 41 переходит на участок подачи резания кулачка 42, поворот корпуса 34 шпиндельной бабки 5 продолжается уже на рабочей подаче, зажимной рычаг 6 при этом опирается на обрабатываемую заготовку и не поворачивается. Фреза 36 врезается в заготовку, а пружина 43 продолжает сжиматься, увеличивая усилие зажима заготовки в соответствии с увеличением сечения срезаемого металла.

По окончании обработки первого щлица заготовки корпус 34 шпиндельной бабки 5 возвращается в исходное положение, при этом разжимается пружина 43, опорный

конец 8 рычага опирается на регулировочный винт 40, а прижимной конец 7 рычага 6 освобождает заготовку. Затем через шестерню 31 поворотный ротор 16 поворачивается на 90° вместе с цангой 14 и заготовкой и производится обработка второго, третьего, четвертого шлицев, аналогично первому.

В процессе обработки четвертого шлица, когда заготовка еще зажата прижимным

концом рычага 6 на дополнительной опоре в видепризмы 9, цангу 14 снимают с заготовки и убирают в ротор 16. По окончании обработки четвертого шлица шпиндельную бабку 5 отводят в исходное положение, ротор 16 поворачивается на 90°, барабан 3 посредством зубчатого колеса 19 поворачивается на , где z - число прорезей барабана, при этом осуществляется удаление заготовки с рабочей позиции

и загрузка очередной заготовки.

Формула изобретения

Автоматический станок для фрезерования гилицев, содержащий поворотный барабан, качающуюся на оси шпиндельную бабку и расположенный между ними зажимной двуплечий рычаг с опорпым и прижимным плечами, отличающийся тем, что, с целью повышения надежности

зажима заготовки, он снабжен опорой, выполненной в виде призмы и расположенной между барабаном и бабкой, а зажимной рычаг установлен на оси качания шпиндельной бабки и связан с носледней

опорным плечом посредством подпружиненной тяги.

Источники информации, принятые во внимание при экспертизе

1.Информационный листок «Передовой научно-технический и производственный

опыт, № 9-67 - 450/21.

2.Мусатов Г. С. и Гапонов Б. Н. и автомат для нарезания канавок, ГОСИНТИ, М., 1967. to Jt

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок | 1984 |

|

SU1210999A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Станок для обработки пазов | 1982 |

|

SU1066759A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| ЛЮНЕТ ДЛЯ ДОПОЛНИТЕЛЬНОЙ ОПОРЫ ЦЕНТРАЛЬНЫХ ЗОН ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ, В ЧАСТНОСТИ ОПОРНЫХ УЧАСТКОВ КОЛЕНЧАТЫХ ВАЛОВ, А ТАКЖЕ ШЛИФОВАЛЬНЫЙ СТАНОК С ЛЮНЕТОМ | 2014 |

|

RU2676540C1 |

| Многорезцовый станок с автоматизацией всего процесса работ | 1938 |

|

SU66613A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Станок для двусторонней обработки деталей | 1984 |

|

SU1202812A1 |

Авторы

Даты

1979-08-05—Публикация

1977-11-04—Подача