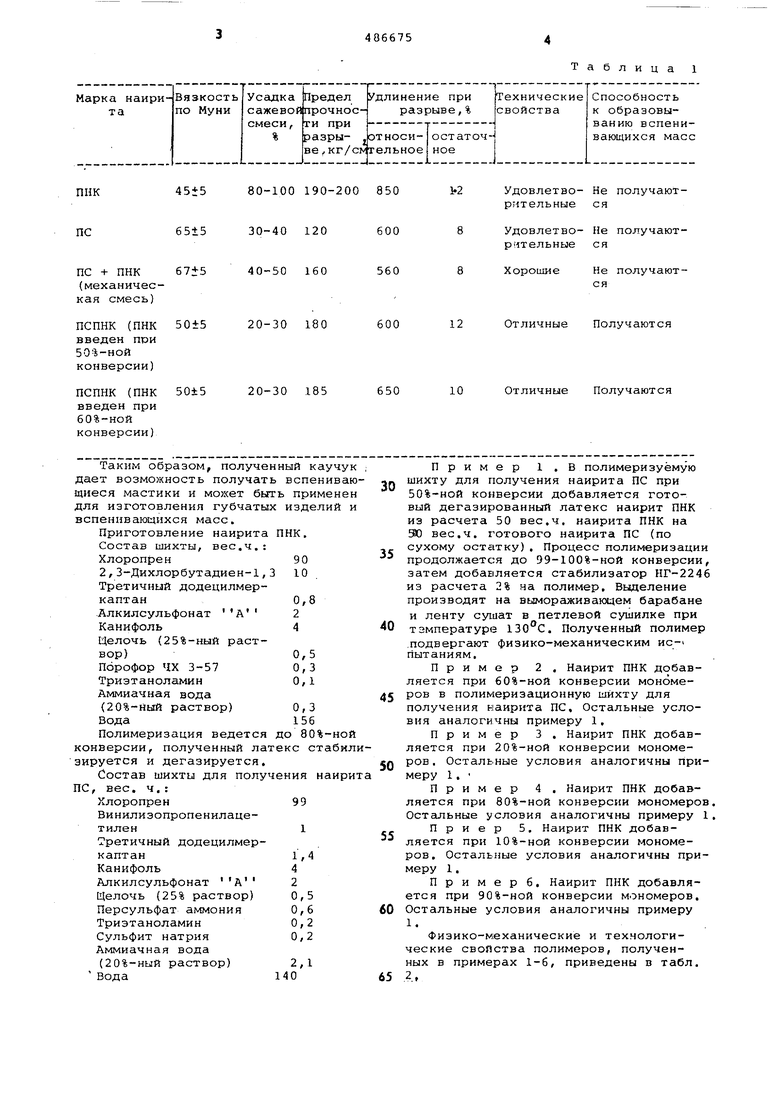

Изобретение относится к области получения хлоропреновых каучуков, пр годных для изготовления вспенивающих ся масс, Известен способ получения хлоропренового каучука водно-эмульсионной сополимеризацией хлоропрепа с винилизопропенилацетиленом с применением известных эмульгаторов, инициаторов и регуляторов. Недостатком этого каучука (наирита ПС) являются пониженные физикомеханические и технологические свойства, например образование неровных поверхностей при получении изделий экструдированием. Кроме того, наирит ПС не обладает свойством образовывать вспенивающиеся массы, С целью придания каучуку способности к образованию вспенивающихся масс и улучшения его физико-механических и технологических свойств к поляризационной шихте для получения структурированного полимера при 2080%-ной (лучше 50-60%-ной) конверсии добавляют готовый дегазированный ла текс сополимера хлоропрена с 2,3-ди хлорбутадиеном-1,3 (наирит ПИК) в соотношении 1:1 с последующим доведением процесса полимеризации до 99100%-ной конверсии мономеров. По окончании полимеризации производятся обычная стабилизация, выделение и сушка полимера. При использовании других соотношений ПНК и ПС каучук получается худшего качества. При большем количестве ПНК каучук более липкий и имеет большую усадку, при меньшем количестве ПНК снижаются физико-механические показатели. Образцы каучука испытаны сравнительно с механическими смесями наиритов ПНК и ПС в соотношении 1:1. Данные испытания показывают,что полученный каучук (наирит ПСПНК) по физико-механическим свойствам находится на уровне механической смеси ПС + ПНК, но превосходит последнюю по усадке и склонности к пластификации и обладает свойством образовывать вспенивающиеся массы. Сравнительные свойства наирита ПНК, ПС, ПСПНК и ПС + ПНК приведены в т абл, 1.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлоропренового каучука для замены натуральной гуттаперчи при производстве клея | 1957 |

|

SU485645A1 |

| Способ получения хлоропренового каучука | 1977 |

|

SU707932A1 |

| Способ получения хлоропренового латекса | 1981 |

|

SU975726A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1010071A1 |

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| Способ получения хлоропренового каучука | 1983 |

|

SU1237674A1 |

| Способ получения хлорпренового латекса | 1982 |

|

SU1070139A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1031968A1 |

| Способ получения резиновой смеси | 1981 |

|

SU979399A1 |

| Способ получения хлоропренакрилатного латекса | 1990 |

|

SU1766931A1 |

80-100 190-200 850 30-40 120

40-50 160

20-30 180

5 О±5

20-30 185

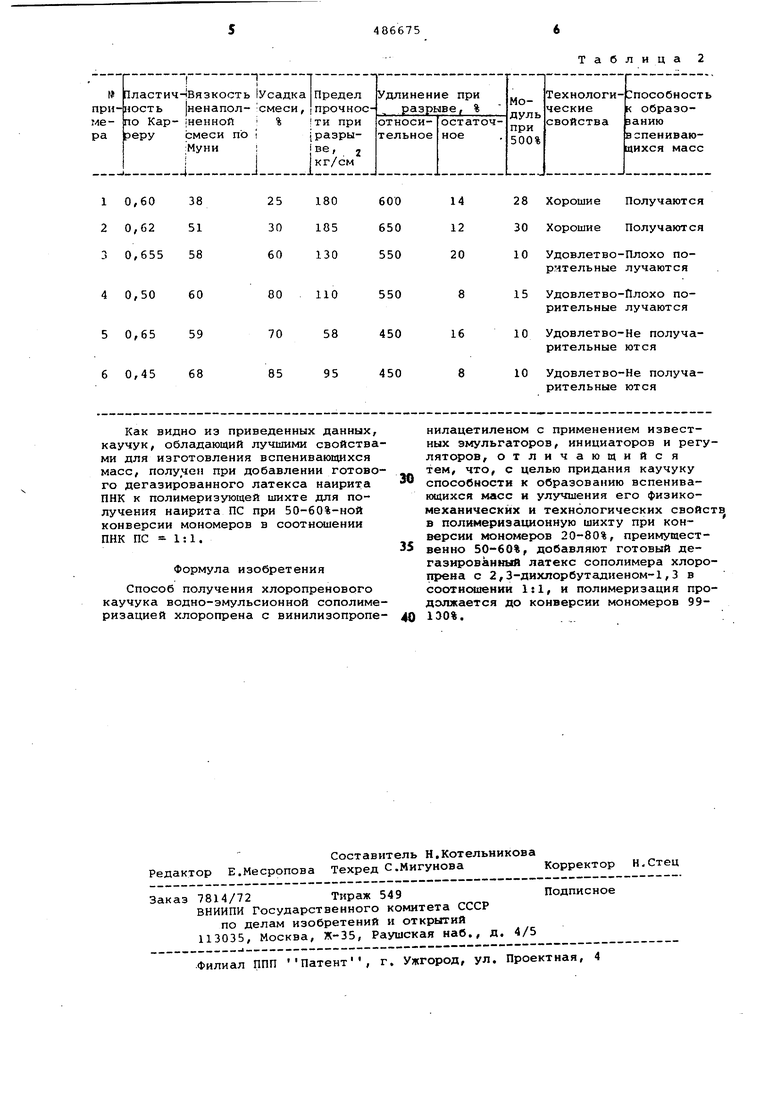

50±5 Таким образом, полученный ка дает возможность получать вспен щиеся мастики и может быть прим для изготовления губчатых издел вспенивающихся масс. Приготовление наирита ПНК. Состав шихты, вес,ч.: Хлоропрен90 2,З-Дихлорбутадиен-1,3 10 Третичный додецилмеркаптан0,8 .Алкилсульфонат А 2 Канифоль4 Щелочь (25%-ный раствор)0,5 Порофор ЧХ 3-57 0,3 Триэтаноламин0,1 Аммиачная вода (20%-ный раствор) 0,3 Вода156 Полимеризация ведется до 80% конверсии, полученный латекс ст зируется и дегазируется. Состав шихты для получения н ПС, вес. ч. : Хлоропрен99 Винилизопропенилацетилен1Третичный додецилмеркаптан1,4 Канифоль4 Алкилсульфонат А 2 Щелочь (25% раствор) 0,5 Персульфат аммония 0,6 Триэтаноламин0,2 Сульфит натрия0,2 Аммиачная вода (20%-ный раствор) 2,1 Вода140

Хорошие

Не получаются

12

Отличные Получаются

Отличные Получаются

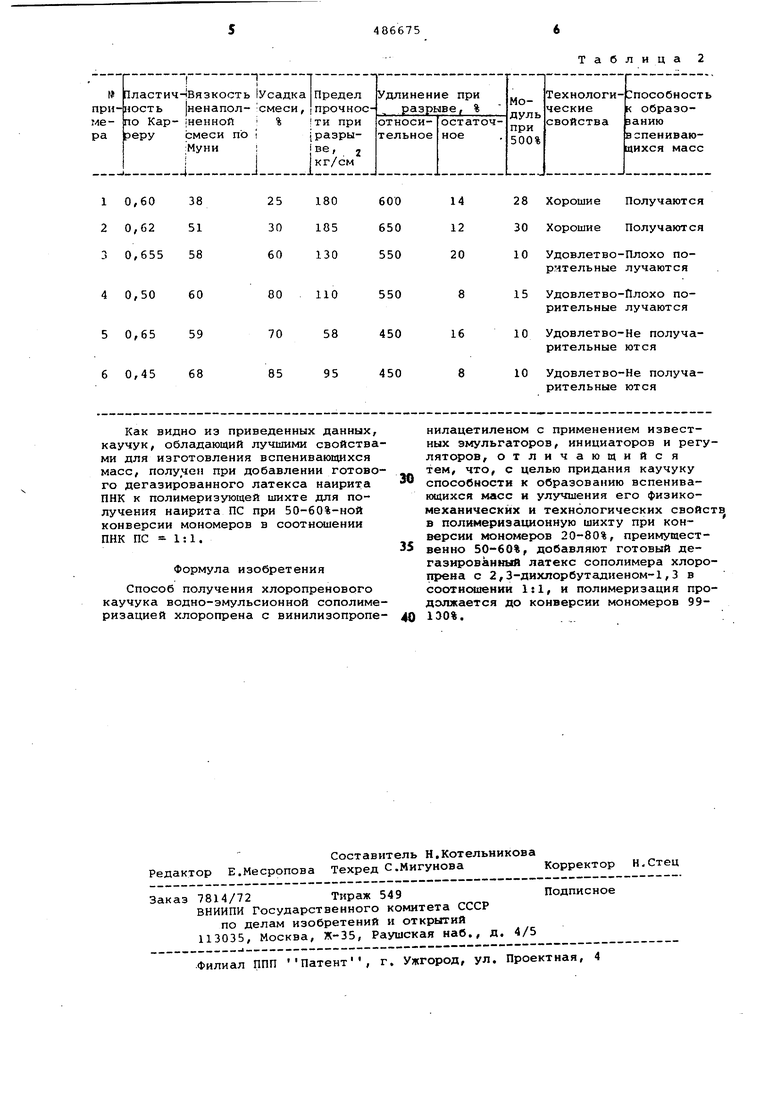

10 Удовлетво- Не получаютрительные ся Удовлетво- Не получаютР 1тельные ся Пример 1.8 полимеризуёмую шихту для получения наирита ПС при 50%-ной конверсии добавляется готовый дегазированный латекс наирит ПНК из расчета 50 вес.ч. наирита ПНК на 30 вес.ч. готового наирита ПС (по сухому ocTciTKy) . Процесс полимеризации продолжается до 99-100%-ной конверсии, затем добавляется стабилизатор НГ-2246 из расчета 2% на полимер. Выделение производят на вымораживакмдем барабане и ленту cyiuaT в петлевой сушилке при тэмпературо 130°С. Полученный полимер ,подвергают физико-механическим испытаниям. Пример 2 . Наирит ПНК добавляется при 60%-ной конверсии мономеров в полимеризационную шихту для получения наирита ПС, Остальные условия аналогичны примеру 1. Пример 3 , Наирит ПНК добавляется при 20%-ной конверсии мономеров. Остальные условия аналогичны примеру 1. Пример 4 . Наирит ПНК добавляется при 80%-ной конверсии мономеров. Остальные условия аналогичны примеру 1. П р и е р 5. Наирит ПНК добавляется при 10%-ной конверсии мономеров. Остальные условия аналогичны примеру 1. П р и м е р 6. Наирит ПНК добавляется при 90%-ной конверсии мономеров. Остальные условия аналогичны примеру 1, Физико-механические и технологические свойства полимеров, полученных в примерах 1-6, приведены в табл. 2, Как видно из приведенных данных, каучук, обладающий лучшими свойствами для изготовления вспенивающихся масс, получен при добавлении готового дегазированного латекса наирита ПНК к полимеризующей шихте для получения наирита ПС при 50-60%-ной конверсии мономеров в соотношении ПНК ПС 1:1. Формула изобретения Способ получения хлоропренового каучука водно-эмульсионной сополиме ризацией хлоропрена с винилизопропе

Таблица нилацетиленом с применением известных эмульгаторов, инициаторов и регуляторов, отличающийся тем, что, с целью придания каучуку способности к образованию вспенивающихся масс и улучшения его физикомеханических и технологических свойств в полимеризационную шихту при конверсии мономеров 20-80%, преимущественно 50-60%, добавляют готовый дегазированный латекс сополимера хлоропрена с 2,3-дихлорбуталиеном-1,3 в соотиошении 1:1, и полимеризация продолжается до конверсии мономеров 991ЭО%.

Авторы

Даты

1980-10-23—Публикация

1974-06-03—Подача