сионнои среды приведена смесь парафинового масла с вязкостью 20 ест при 100°С и нафтенового масла с вязкостью 32 ост при 100°С iR соотношении 9:1.

ПорядОК ввода комлонентов при получении kAl-смазки следующий. Изопропохсиалюминий растворяют в 1/3 дисперсионной среды и вводят менее реакционноопособ.ную стеариновую кислоту. Затем добавляют раствор более реакционноспособной бензойной «ислоты в 1/3 дисперсной среды. После окончания реакции взаимодействия на этой стадии добавляют воду для гидролиза непрореагировавших алкожсигрупП и реакционную массу нагревают до 205°С. Затем вводят оставшуюся 1/3 дисперсионной среды и смазку охлаждают и гомогенизируют.

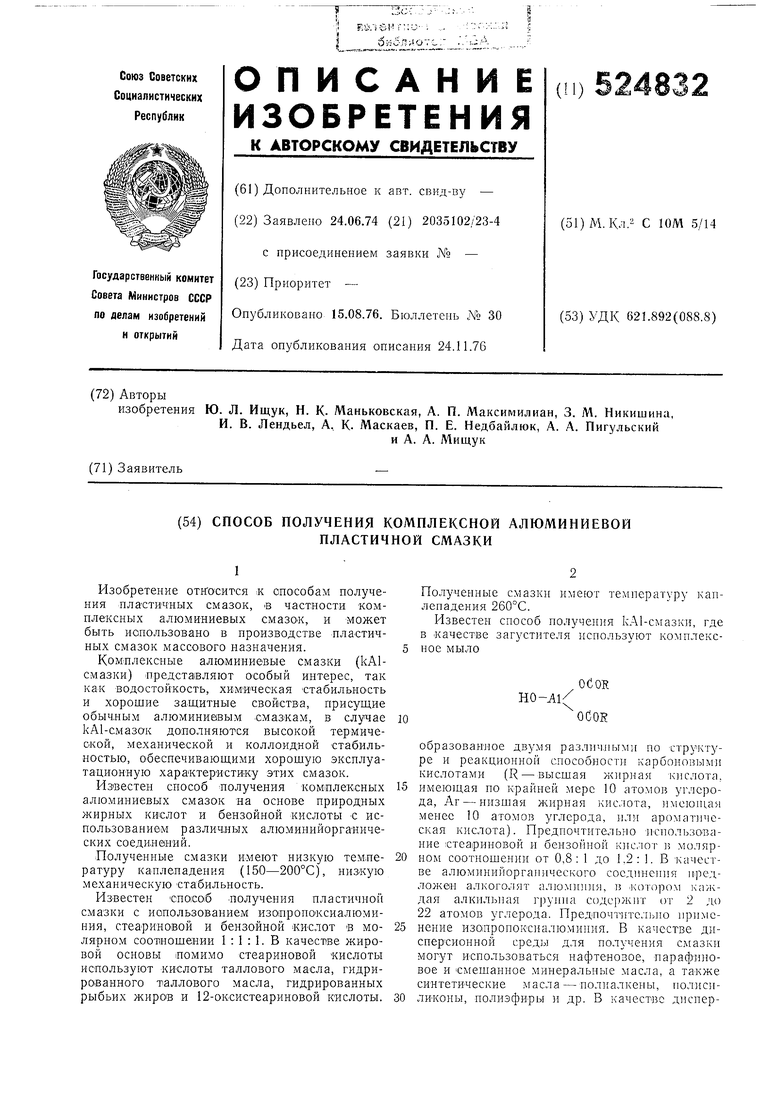

Описанный способ получения kAl-cмaЗlKИ не может найти широкого промышленного применения, так ка-к стеариновая кислота, получаемая из природных жиров, является дефицитным и дорогим продуктом. Свойства смазки, полученной по указанному способу, ПредстаВлены IB табл. 2. Данные таблицы показывают, что -полученная известным способом Смазка обладает довольно высокой способно1стью удерживаться в подшипниках -ступицы колеса, однако недостаточной для эксплуатации ряда тяжелонагр уженных узлов.

С целью получения kAl-омазки, обладающей лучшей механической стабильностью, с использованием недефицитного и более дешевого синтетического омыляемого сырья, предлагают способ, отличающийся от известного тем, что при получен-ии пластичной смазки лутем взаимодействия алюминийоргавичеокого соединения последовательно с жирной и ароматической кислотами в среде минерального масла при нагревании, гидролиза полученного продукта и дальнейшего нагрева для формирова-ния структуры смазки с последующим охлаждением и гомогенизацией в качестве жирной кислоты используют образующиеся при ОКислен-ии парафина синтетические кислоты фракции Сю-СаоЦелесообразно вести охлаждение смазки со окоро-стью не менее 10°С IB минуту.

Синтетические жирные кислоты (СЖК) -по составу и свойствам значительно отличаются от природных жирных кислот. Они представляют собой смесь гомологов -нормальных монокарбоновых кислот (65-75%) как с четным, так и нечетным числом атомов углерода

от Cs до С28, МОНОКарбоНОВЫХ КИСЛОТ ИЗОстроения (15-25%), дикарбоновых кислот (4-5%) и небольшого количества непредельных, кето- и о-ксикислот.

В качестве диопераионной среды следует преимущественно применять масло ic содержанием 55-65% парафинонафтеновых и 35-45% ароматических углеводородов, имеющее вязкость 60-80 ест п-ри 50°С. Увеличение доли парафинонафтеновых углеводородов приводит -к образованию менее .прочной смазки. Увеличение доли ароматических углеводородов, особенно средней и тяжелой ароматики зиачительно ухудщает вязкостнотемпературную характеристику.

Способ получения комплексной алюминиевой смазки осуществляют следующим образом.

Расчетное количество изопропилата алюминия растворяют при 120°С в 1/3 частпи дисперсиониой среды. В этот раствор добавляют

требуе)мое количество СЖК. фракции Сю-Czo и выдерживают при 120°С при перемешивании в течение 10-20 мин до прекращения выделения изопропилового спирта. В другой емкости при 123°С готовят распвор необходимого количества бензойной ки-слоты е 1/3 части дисперсионной среды, вводят его при -перемещивании в первую реакционную массу, выдерживают при 120-123°С в течение 10-20 мин, охлаждают до 90-93°С, добавляют воду

в количестве 1 моль на 1 моль изопропоксиалюмин-ия для гидролиза непрореагировавших алкоксигрупп и затем всю реакционную массу нагревают до 205°С для создания структурного каркаса получаемой kAl-смазки. Выдерживают при этой температуре в течение 10 мин, добавляют оставщую-ся 1/3 холодной дисперсионной среды и быстро охлаждают, а затем гомогенизируют смазку. Охлаждение ведут со скоростью не менее 10°С в мин.

Данные, приведенные IB табл. 1, показывают влияние скорости охлаждения реакционной массы на -качество смазки. Если процесс охлаждения проводить медленно (2-4°С в 1 мин), то получаемая смазка при прочих

равных условиях имеет в 1,5 раза меньшую вязкость и предел прочности на сдвиг и почти в 2 раза худшую коллоидную стабильность, чем быстро охлажденная смазка.

Т а б л и ц а 1

Влияние скорости охлаждения на свойства кА1 - смазки, полученной на СЖК фракции Cj,,-Сао

Пример. К 271 г дисперсионной среды, представляющей собой смесь масляных компонентов с ВЯЗКОСТЬЮ 70 ест при 50°С, добавляют 80 г изопропилата алюмииия и смесь нагревают до 120°С. Затем добавляют 95 г фракции Сю-Czo со средним молекулярным весом 268 и выдерживают при этой температуре в течение 10 мин при тщательном перемешивании содержимого реактора и обеспечении отвода -паров выделяющегося изопропилового спирта. В отдельной емкости

готовят раствор 50 г бензойной кислоты в 271 г дисперсионной среды при 122-120°С. Полученный раствор бензойной кислоты вливают лрн тщательном перемешиваеии и температуре 120-123°С IB реакционную массу, выдерживают при этой температуре в течение 10 мин. Затем охлаждают до 93°С, добавляют при перемешивании 7 г воды и всю массу нагревают до 205°С. При этой температуре выдерживают (В течение 10 мин и начинают быстрое охлаждение, сначала добавляют 272 г холодиой дисперсионной среды при перемешивании, что снижает температуру до 165-170°С, а затем все содержимое охлаждают со скоростью 10-12°С в I мин. Полученную массу гомогенизируют. Выход смазки 1000 г. Свойства .полученной смазки представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Концентрат смазки "Глэтхол" для обработки металлов давлением | 1988 |

|

SU1680766A1 |

| Способ получения натриевой пластичной смазки | 1985 |

|

SU1342919A1 |

| Способ получения высших 1-оксиалкилиден-1,1-дифосфоновых кислот или их смесей, или солей | 1985 |

|

SU1719405A1 |

| Смазка для стальных канатов | 1974 |

|

SU525745A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1993 |

|

RU2054462C1 |

| 2,2"Бис(диэтаноламин)-диалкил(арил) дисульфиды, в качестве антифрикционных и противозадирно-противоизносных присадок к смазочным материалам, и способ их получения | 1975 |

|

SU540862A1 |

| Перекисная композиция для инициирования полимеризации | 1974 |

|

SU528741A1 |

| Способ обезвреживания отходов производства | 1989 |

|

SU1698579A1 |

| Способ получения комплексной кальциевой смазки | 1977 |

|

SU632726A1 |

| Уплотнительная смазка для резьбовых соединений | 1990 |

|

SU1786062A1 |

Данные, приведенные в та|блице, показывают, что полученная смазка но температуре каплепадения и изменению .31начения ненетрации находится на уровне смазки, полученной известным способом, а по способности удерживаются iB подшипнике, определенной но А5ТМД1263, значительно превосходит ее.

Формула изобретения

Способ получения комплексной алюминиевой пластичной смазки путем последовательной обработки алюминийорганического соединения жирной и ароматической кислотами в среде минерального масла при нагревании с последующим гидролизом полученного продукта, нагреванием, охлаждение.м и гомогенизацией, отличающийся тем, что, с целью повышения механической стабильности смазки, в качестве жирной кислоты используют образующиеся при окислении парафиновых углеводородов синтетические жирные таислоты фракции Сю-С20

Авторы

Даты

1976-08-15—Публикация

1974-06-24—Подача