I Изобретение откосится к устройстцал

для наложения и опрессовкк тру6чать;ж обо-тачек,

. Известны устройства для опрессовкп

: трубчатых и пластмассовых обопочек со- держащие оправку с конусным заходог-. и

Но в этих устройствах процесс одрес-:совки трубчатых|пластмассовых оболочек ; тру до емок.

Н..ибопее близким ; техническим решением является устройство для опрессовки труб-чатых и , пластмассодых оболочеК; содержащее оправку с KOHyciibiM участком и BtuKsii.i; установлеш1Ь Й на суппорте, перемещаскаом ;Вдопь оси оправки,

Однако в таком устройстве невоз; ;о;.5:;,-о получить соединение с гарадтированит тм нагягом между эластичной трубчатой обопочкойи нежестким металлическим вапико1-л на большой длине.

Цель предлагаемого изобретения - уменьшить усилия натягивания пластмассовой оболочки -за счет натягивания оболочки меньшей ,длины с последующей раскаткой ее до заданной длины.,j

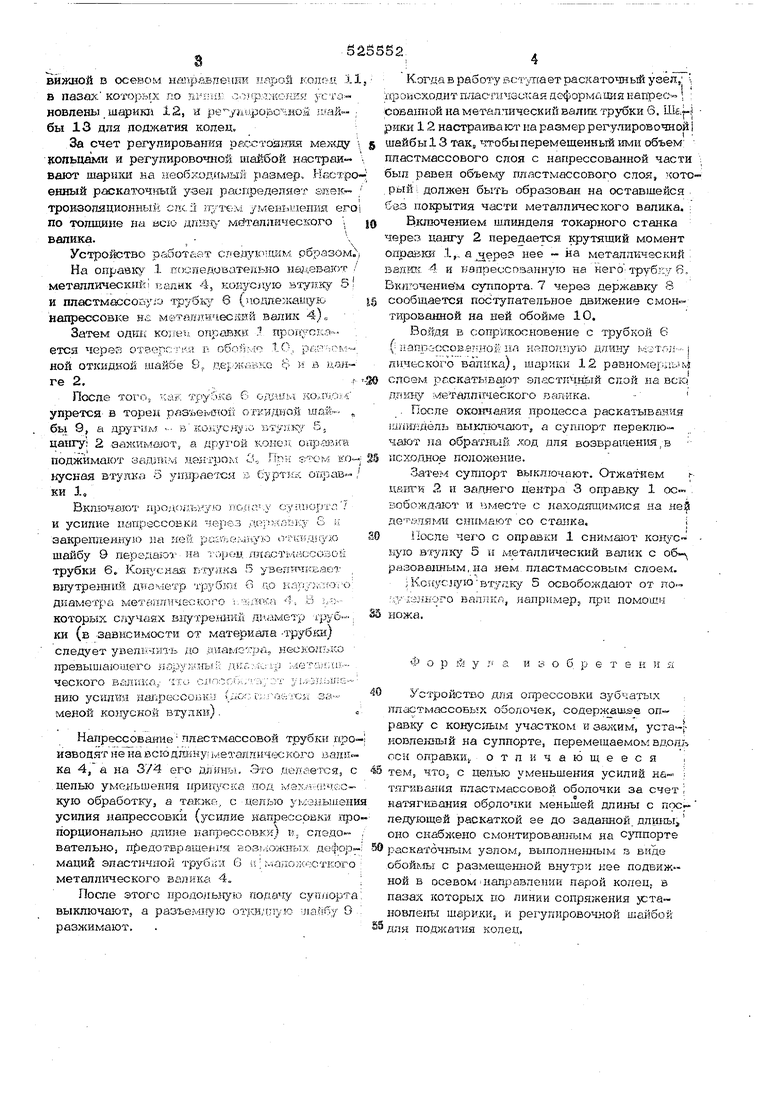

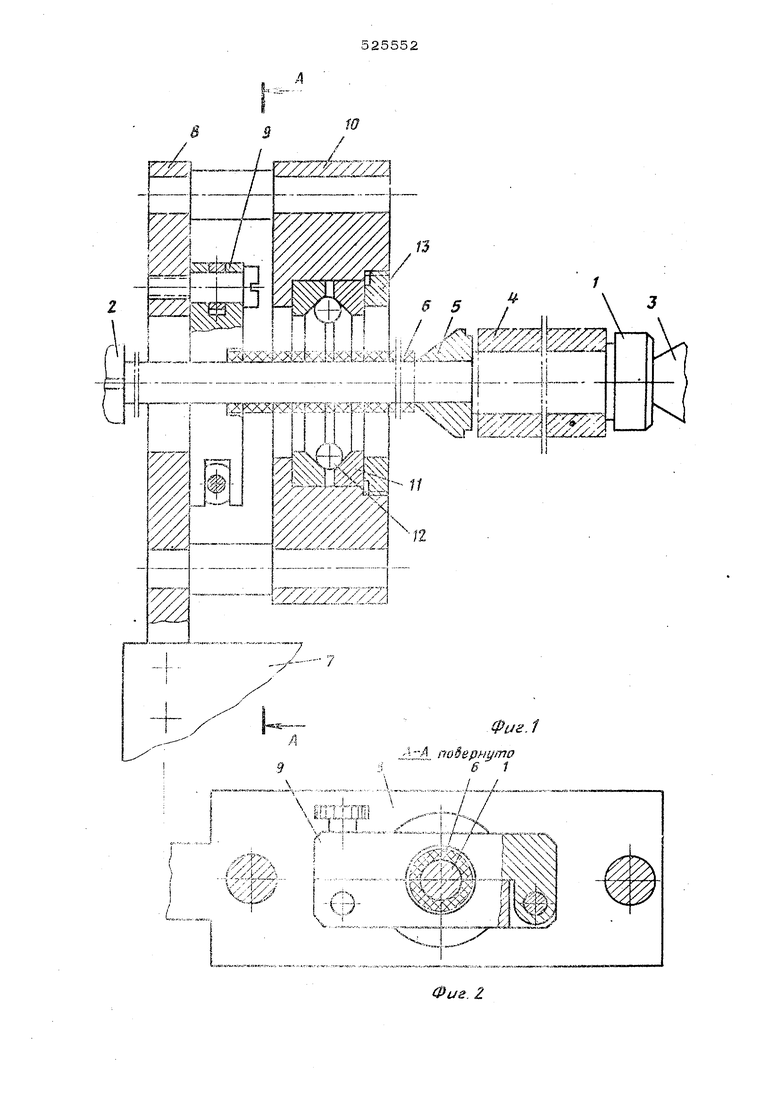

: vii-riO,; ;-fi те i, v;.i-o устройство , Ч:,;-TV ;.-лкмгл iis суппорте рас- y:.;Лi.:- ...MiJoniiciKjibtM в ппде обой- ;аа:-;:):Ои внутрц ;ес подвижной В :- Я1Ч7-:,::. парой колец, о пазах .-;; гстфяж1П-ттгя устлповленщ :,-; 4--fi-i-fi шаЗбой , для поджа.1 oi.iiasjiio предлагаемое устрой- CTBOj обшил г;иц; ка фпг, 2 - р;: зъекшая от. в рабопал; положелии, разрез

/ ; 1;.;: фиГо 3 - устройство в -i.a; n.iacTiviaccoEoii оболочки

: ;:: л;ржит саупспштую оправ- ,. :-: .;- олгтпм jfOMHOAi Б цанге 2, icn Ip ро;;::;лт задним центром 3, :/; ь/1Л;к,4, ког усщ-ю втулку 5, пластмассу зле(;тро;:,зол5тц ганную трубку б устокосл{п-;,1(: j;:i cyrinnpTp 7 Зажим, включаы1.ипн aepx:jfiKy в. на которой смолтирова- на разеелП;.ля илайба 9. стянутая бодгол; н Гй1:лс:Я, civfcijiTnpoDa;iJibi 5 ла суппорте раскаточл;.;/ зол, вылопнеппый в виде .i обоймы 10с .piiSNfeuieHKoft sjryjpsi ii&e подвйжаюй в осевом направпетн-ш нарой копгг.«. 1 в пазах которых по лу-тк с.жрл кония уста НОБлены, шарики 12, и ре -ущлроБочной шайбы 13 для поджатия копец. За счет регулирования рйсстоанкя меяузу кольцами и регудировочиой шайбой настраивают шарИ1Ш ка необходиькзхй размер, НйС-тр енный раскаточ 1Ый узел распределяет элек™ троизопйционнык , л rrv-K M умеиьщения er по толщине Ни BCJO мйталличесгсого . валика. Устройство работает следу1Х1;Ш1м образом На оправку- 1 гюсдеяоватеньно нй;..,8Бают металлический вадик 4, конусную 5 и ппастмассой-у/э трубку 6 (i-ioi)iejKaii,iy-Jo напрессовке н,-; мёгтанпический валик 4)„ Затем один копей оправки про5 ;-ска ется через отзерс--кп ;п o6ofhvio 1-0, ркпь ной откидной шайбе 9,. держйвко ге 2. Поспе ТОГО; труоке 6 кОлП.Юл-1 упрется в торек pa3.tieivO :oi:f о-гкидной 9, а другим - вJcoHycH-jjG втуяю/ о. цаигу 2 aasiHMOjOT, а друтой конем;: оиразк-а поджимают задним цел-гром о, кусная втулка о упираеХ-ся в буртик оправки 1, Вкпючазот иро;л)лькую nofia.y еупиор -я/ и усилие папрессоБКИ через .,: е - ;лйЕку & и закрепленную иа ней pasnie;asiyio отк-идцую шайбу 9 передаю - иа i-oijeju; ляасТг/1;-:Ссозок трубки 6. ,н.еш втунка 5 увеличк аел внутре1ший диаметр трубки в цо к,ору).-;::fovo диаметра металлического .i{iL Kn -г.. ь ь-;KOTOpbix спучеях вну-грешп-и диаметр фуб.кк (в зависимости от материала -трубки) следует увепЕчнаЬ до диаметра, несколько превышающего лару;; ны;; /ткг.:K:ip ;-детУ |::и1ЧеСКОГО BanViKa, ilo О.ипсгг:., yi.,; НИЮ усилия НаЛреССОБКИ (дОС r;;i-uft-.rCi меной конусной вгу-лки). Напрессо-вш-гие пластмассовой трубки про изводят не на всю дпину металлического вади ка 4, а на 374 его дпин-ы. Это депается, целью уменьшения под зугех.гчкческую обработку, а также, с депь-ю уь;эньшен усилия иапрессовки (усилие напрессовкй пр порционально длине HanpeccoBKJf) в. следо вательно, предотвраще|- пя воз1ложны ; а&фор маций эластичной трубки 6 а ; малож сткого металлического валика 4, После этого прододь5- 0 гюда-гу суппорт выключают, а разъем1 ую отри/гпую гшйбу 9 разжимают. Когда в раб о7:-у ет раскаточн ый узел; -, роисходит пласгичеслшя деформощш напрео 1 : овашюй на металлический трубки 6. икл 12 настра1-тают на размер регулировочной I шайбы 13 так лDбы перемещенный ими объем: ппастмассового слоя с иапрессоваиной части ; ыл равен объему пластмассового слоя, хоторый: должен быть образован на оставшейся без П01ФЫТИЯ части металлического вали.ка. Включением шлинделя токарного cTajiKa ерез цангу 2 передается крутящий момент огшав1ш 1,. а через нее на металлический: анш. 4 и напрессованную на неготруб;г-.-6, Включением суппорта. 7 через державку 8 сообщается поступательное смон тированной на ней обойме 10. Во.Гш.я в соприкосновение с трубкой 6 ( нэпрйссова шой на Кйпопт1ую длину jv/;3T.3ii-пического валика), шарики 12 pasHOviepiiiJtvi споем раскатьшают эластичньш слой на BCKJ дпйьу ;: леталп гческого вад-ика.. окончания процесса раскатывания 1а гйвдёль выключают, а суппорт переключают на обраТ1гьгй ход для возвращения/в ис ходно е положение. , Затем суппорт выключают. Отжатием fцанги 2 и заднего центра 3 оправку 1 ос. зобождают и вместе с находящимися на ней снимают со станка,i Поспе чего с оправки 1 снимают конуспую BlyniQ 5 и металлический валик с об-ч разовшшым, на нем пластмассовым слоем. ; Koiiycijaoвтулжу 5 освобождают от по- :;.-гэнкого вр.ппкг;, например; при помощи ножа. Ф о з и у Устройство для опрессовки зубчатых пп-астмассоБых ооопочек, содержвшае оправку с конусным участком и зангам, уста- ковпешшй на суппорте, перемещаемом вдоль оси оправки, отличающееся тем, 4TOj с цепью уменьшения усилий на- : тягкваиия пластмассовой оболочки за счет ; натяг шания обрлочки меньшей длины с пос.ледующей раскаткой ее до заданной, длины оно снабжено смонтированным на с ттпорте раскаТочным узлом, выполненным з виде обоймы с размещенной внутри нее подвиж ной в осевом направлении парой колед. в пазах которых по линии сопряжения jcTaновлены шарики и регулировочной шайбой для поджатия колед.

Фиг,3

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| Устройство для отделения ткани от прокладки | 1980 |

|

SU882901A1 |

| Раскатка | 1974 |

|

SU841937A1 |

| Устройство для поперечной раскатки труб | 1974 |

|

SU556872A1 |

| Борштанга | 1985 |

|

SU1398998A1 |

| Раскаточное приспособление дляВОССТАНОВлЕНия ОТВЕРСТий | 1978 |

|

SU827226A1 |

| Оправка к машине для шлифования меховых шкурок трубчатой формы | 1977 |

|

SU690073A1 |

| Многороликовая раскатка для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU647101A1 |

Авторы

Даты

1976-08-25—Публикация

1974-05-29—Подача