Изобретение огносигся к усовершенсгвованию способа получения диазабицикло(2,2,2 октана, который широко применяется в качестве эффективного катализатора в производстве пенополиуретанов , особенно гибких и твердых полиуретановых пен, при полимеризации олефинов, формальдегида и т.п., при отверждении эпоксидных смол и полиакрилатных каучуков, при крашении текстиля реактивными красителями и т.п.

Известны способы получения 1,4-диазабицикло(2,2,2)октана или триэтилендиамина (ТЭДА) путем каталитического превращения различных аминов (линейного или циклического строения) на крекинговых алюмосиликатных катализаторах, окиси алюминия с различными добавками, окиси вольфрама, фосфатах металлов при температурах 220500°С, давлениях 0,1-150 ата, в присутствии различных разбавителей. Так, на алюмосиликатных катализаторах выход триэтилендиамина из М -аминоэтилпиперазина достигает 35% от теоретически рассчитанного прореагировавшего N -аминоэтилпиперазина. При пропускании смеси, состоящей из -бисоксиэтилпиперазина и 60% монооксиэтилпиперазина, над алюмосиликатным катализатором при температуре 350-360 0 и объемной скорости 0,44 час получен выход продукта 64% от теоретически рассчитанного при конверсии 87,8%. В качестве катализатора для получения триэтилендиамина применяют фосфаты различных металлов при температуре 250-550°С. Так, на фосфате кальция при температуре 38О-С и атмосферном давлении из М -ами- ноэтилпиперазина получается 27% мольных триэтилендиамина, а на фосфате алюминия при температуре 375°С из N -аминоэтилпиперазина выход составляет 39% мольных. Исходное сырье может содержать до 50% воды. При контактировании с фосфатом алюминия при температуре 40О°С N -оксиэтилпиперазин дает только 33% вес. триэтилендиамина.

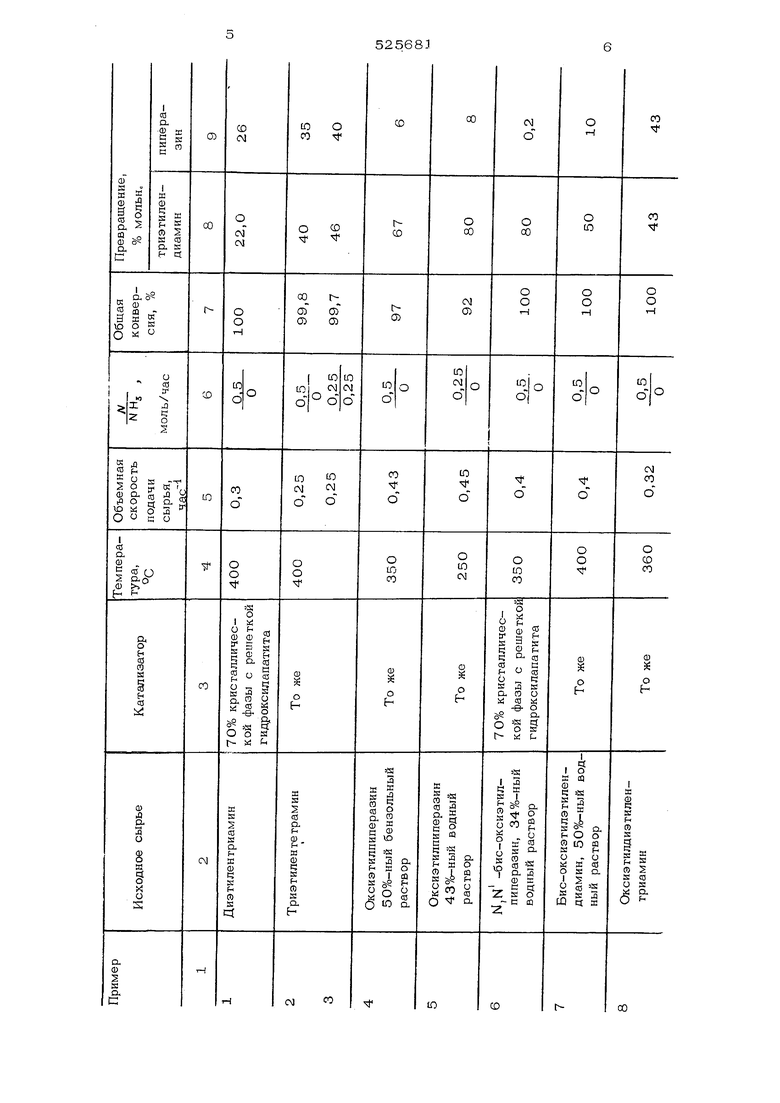

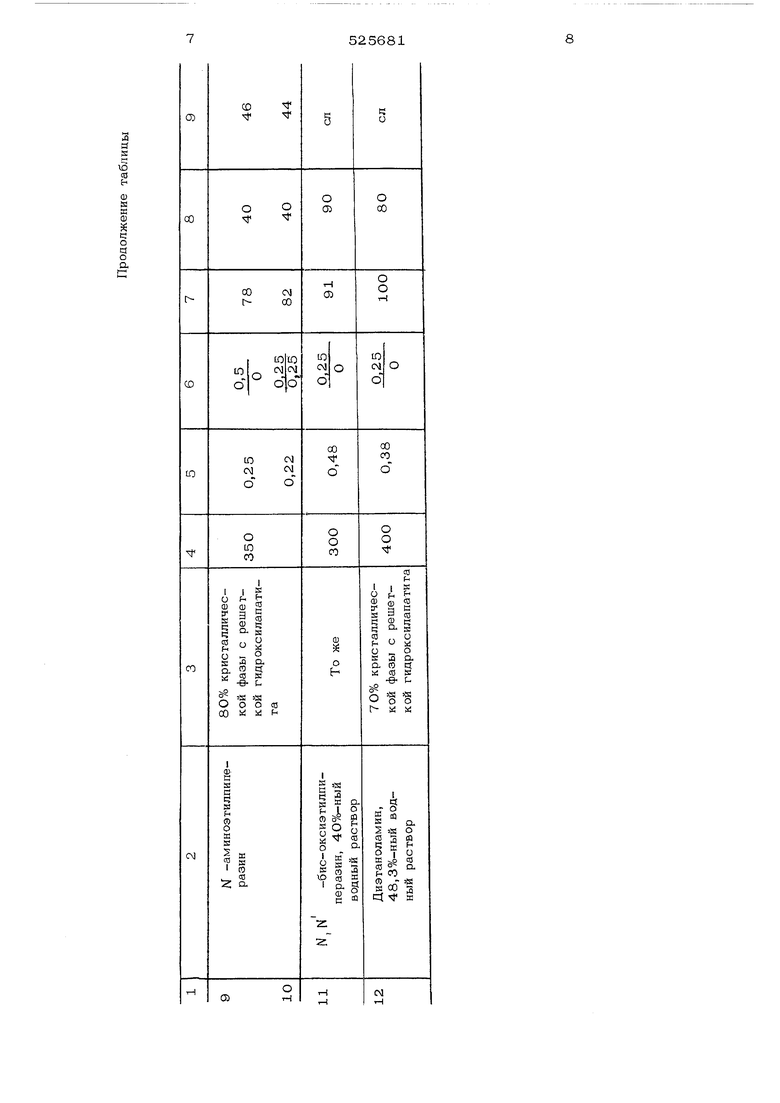

Основным недостатком известных способов является невысокая селективность процесса и сравнительно небольшой выход целевого продукта. С целью увеличения выхода продукта и повышения селективности, а также упрощения процесса благодаря стадии выделения, в качестве фосфатного катализатора берут твердый одно- или полифазный кальцийфосфатный катализатор, обладающий определен ной кристаллической решеткой гидроксилапа тита с молярным отношением Сс,0(Р,0 рав ным 2,6-3,0. Катализатор состоит в основном из каль ций-гидроксилапатита, приготовленного из солей кальция и фосфорной кислоты, обладает удельной поверхностью 40-160 м /г (по. аргону), предпочтительно и общим объемом пор не менее 0,3 мл/г, аморфная фаза - кислые фосфаты. Он имее достаточную механическую прочность, способен регенерироваться и работать в прису ствии больших количеств воды. В качестве исходного сырья могут применяться моно- или дизамещенные пиперазины, общей формулы: . 24 СН или алкиленполиамины обшей формулы . /-NH-(CH,Crt,,m;- X, Где Х МН.,,ОИ, , п 1-4, а также алканоламины, например, N -аминоэтилпиперазин, N,N1 -бис {аминозтил)пиперазин, диэтилентриамин триэтилентетрамин, тетраэтиленпептамин или их смеси, N -оксиэтилпиперазин. N,N-бис(оксиэтил)пиперазин, оксиэтилированные полиэтиленполиамины (этилендиамин, диэтилентриамин и др.) моноэтаноламин, диэтаноламин или смеси этих продуктов. Процесс можно вести как непрерывно, так и периодически, при атмосферном, повышенном или пониженном давлении. Реакцию можно проводить в присутствии разбавителя жидкого и/или газообразного или без него, а также в присутствии аммиака. В качестве жидкого разбавителя можно использовать алифатические и ароматические углеводороды, не подвергающиеся превращениям на катализаторах упомянутого типа, или их смеси, или воду, или смеси углеводородов и воды, при любой концентрации исходного сырья. В качестве газообразного разбавителя можно использовать азот, водород и др., в том числе аммиак. Введение аммиака увеличивает выход целевого продукта. П р и м ер 1. Через трубчатый реактор с 50 мл твердого катализатора, содеражщего 70% кристаллической фазы (обладающей, по данным рентгеноструктурно- го анализа, строением гидpoкcилaпaтитa и 30% рентгеноаморфной фазы при атмосферном давлении непрерывно пропускают 0,5 моля/час азота и N -аминоэтилпиперазин с объемной скоростью 0,59 час при температуре . По данным газо-жидкостной хроматографии, общая конверсия N -аминоэтилпиперазина 98%, а превращение в триэтилендиамин составляет около 50% мольных и в пиперазин 36% мольных. Результаты превращения различных видов исходных продуктов -по примерам 1-12 приведены в таблице.

л

я

S

ю

0)

s

к ш

S

о ч о о.

с:

9 Формула изобретения

Способ получения 1,4-диазабицикло(2,2, 2,)октана путем нагревания моно- или дизамещенных пиперазинов, или этиленовых полиаминов, или продуктов их оксиэтилирования, или алканоламинов или их смесей до температуры 200-550°С под давлением до 100 атм в присутствии фосфатного катализатора с последующим выделением це525681

10

левого продукта, отличающийся тем, что, с целью увеличения выхода целевого продукта и упрощения процесса, в качестве фосфатного катализатора берут твердый одно- или полифазный кальцийфосфатный катализатор с молярным отнощением СаО/Р Оу равным 2,6-3,0, с удельной поверхностью. 40-160 м /г, общим объемом пор не менее 0,3 см /г, содержащий в качестве основного компонента фазу с кристаллической рещеткой гидроксилапатита

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1,4-диазабицикло (2,2,2)октана или его -низший алкилпрозводных | 1976 |

|

SU583129A1 |

| Способ получения 1,4-диазабицикло (2,2,2) октана | 1978 |

|

SU740776A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1993 |

|

RU2071475C1 |

| Способ выделения триэтилендиамина | 1976 |

|

SU639893A1 |

| Способ получения 1,4-диазабицикло(2,2,2)-октана | 1973 |

|

SU482990A1 |

| Способ получения пиперазина и этилендиамина | 1975 |

|

SU539881A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ДИАЗОБИЦИКЛО [2,2,2]ОКТАНА | 1999 |

|

RU2160738C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1996 |

|

RU2114849C1 |

| Способ получения 2,6-диметилпиридина | 1978 |

|

SU791747A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1996 |

|

RU2103062C1 |

Авторы

Даты

1976-08-25—Публикация

1974-09-30—Подача