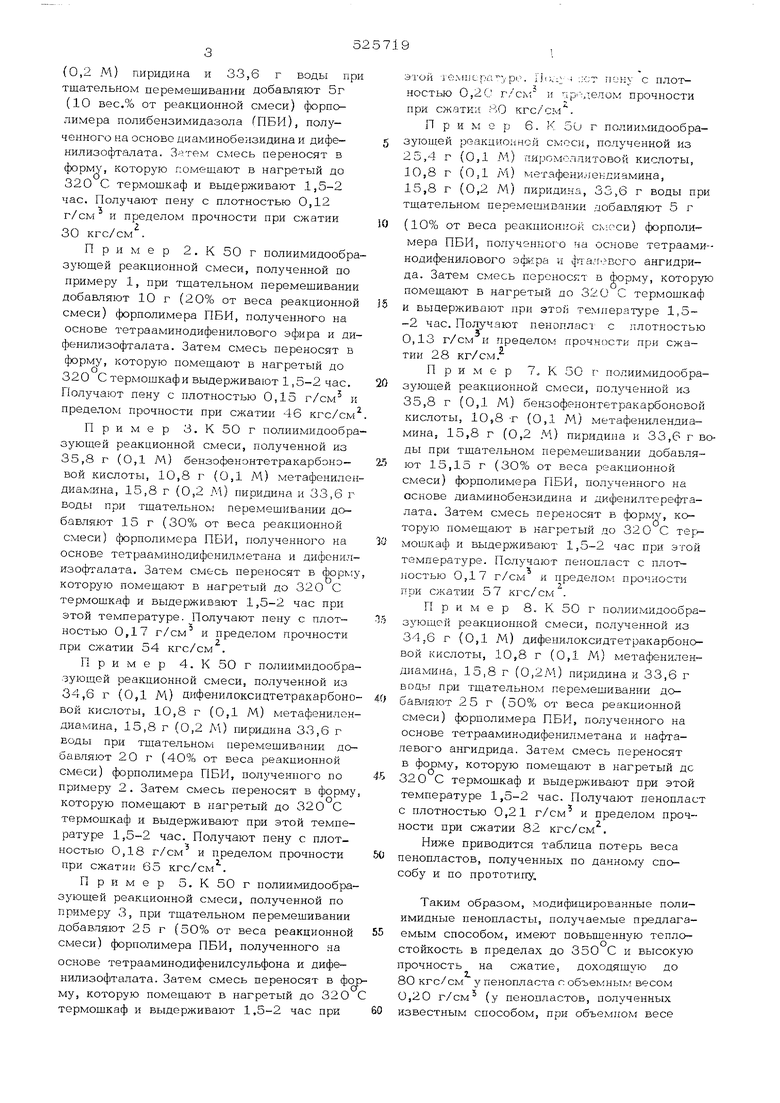

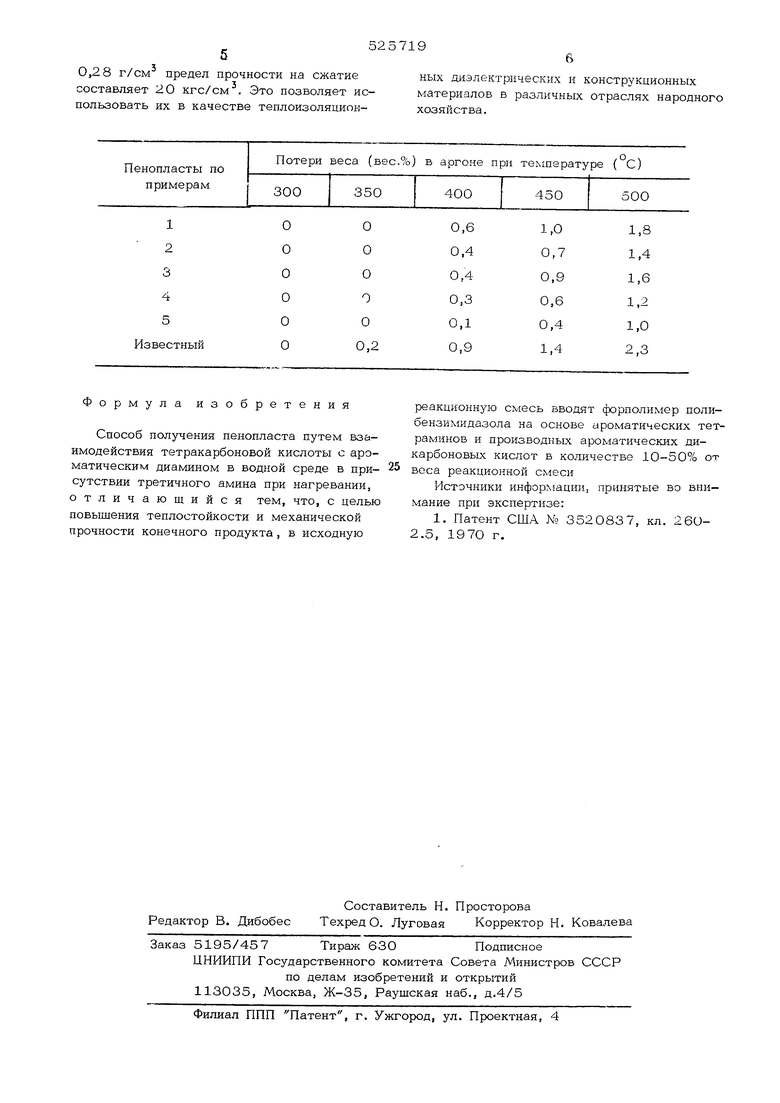

(54) СПОСОВ ПОЛУЧЕНИЯ ПЕНОПЛАСТА (0,2 М) пиридина и 33,6 г воды при тщательном перемешивании добавляют 5г (10 вес,% от реакционной смеси) форполимера полибензимидазола (ПБИ), полученного на основе диаминобензидина и дифенилизофталата. Затем смесь переносят в форму, которую помещают в нагретый до 320 С термошкаф и выдерживают 1,5-2 час. Получают пену с плотностью 0,12 г/см и пределом прочности при сжатии 30 кгс/см . Пример 2. К 50 г полиимидообра зующей реакционной смеси, полученной по примеру 1, при тщательном перемещивании добаапяют 10 г (20% от веса реакционной смеси) форполимера ПБИ, полученного на основе тетрааминодифенилового эфира и дифенилизофталата. Затем смесь переносят в форму, которую помещают в нагретый до 320 С термошкаф и выдерживают 1,5-2 час. Получают пену с плотностью 0,15 г/см и пределом прочности при сжатии 46 кгс/см Пример З.К 50 г полиимидообра зующей реакционной смеси, полученной из 35,8 г (О,1 Al) бензофенонтетракарбонэвой кислоты, 10,8 г (0,1 М) метафенилен диамина, 15,8 г (0,2 М) пиридина и 33,6 г воды при тщательном перемещивании добавляют 15 г (30% от веса реакционной смеси) форполимера ПБИ, полученного на основе тетрааминодифонилметана и дифонилизофталата. Затем смесь переносят в форму которую помеш;ают в нагретый до 320 С термошкаф и выдерживают 1,5-2 час при этой температуре. Получают пену с плотностью 0,17 г/см и пределом прочности при сжатии 54 кгс/см . Пример 4. К 50 г полиимидообра зующей реакционной смеси, полученной из 34,6 г (0,1 М) дифенилоксидтетракарбоно вой кислоты, 1О,8 г (0,1 М) метафенилен днамина, 15,8 г (0,2 М) пиридина 33,6 г воды при тщательном перемешивании добавляют 20 г (40% от веса реакционной смеси) форполимера ПБИ, полученного по примеру 2. Затем смесь переносят в форму которую помещают в нагретый до 320 С термошкаф и выдерживают при этой температуре 1,5-2 час. Получают пену с плотностью 0,18 г/см и пределом прочности при сжатии 65 кгс/см. Пример 5, К 50 г полиимидообра зующей реакционной смеси, полученной по примеру 3, при тщательном перемешивании добавляют 25 г (50% от веса реакционной смеси) форполимера ПБИ, полученного на основе тетрааминодифенилсульфона и дифенилизофталата. Затем смесь переносят в фо му, которую помещают в нагретый до 32 О термошкаф и выдерживают 1,5-2 час при той гемпсра ;ре. .: f ;;;;т ntjHy с плотностью 0,2С г/скГ и :ф ;елом прочности при сжатии 80 кгс/см. П р и М ер 6. К 5О г полиимидообраующей реакционной смеси, полученной из 5,4 г (0,1 М) пиромоллитовой кислоты, 10,8 г (ОД М) метафенил-ендиамина, 15,8 г (0,2 М) пиридина, 33,6 г воды при щательном перемешивании добавляют 5 г (10% от веса реакпионной С1 ;ССи) форполимера ПБИ, полученного на основе тетраами-нодифенилового эфира и фта./гового ангидрида. Затем смесь переносят в форму, которую помещают в нагретый до 32О С термошкаф и выдерживают при этой температ ре 1,5-2 час. Получают пенопласт с плотностью 0,13 г/см н пределом прочности при сжатии 28 кг/см. Пример 7 К 50 г полиимидообразующей реакционной смеси, полученной из 35,8 г (0,1 М) бензофенонтетракарбоновой кислоты, 10,8 -г (0,1 М) метафенилендиамина, 15,8 г (0,2 М) пиридина и 33,6 г воды при тщательном перемещивании добавляют 15,15 г (30% от веса реакционной смеси) форполимера ПБИ, полученного на основе диаминобензидина и дифенилтерефталата. Затем смесь переносят в форму, которую помещают в нагретый до 320 С тергмошкаф и выдерживают 1,5-2 час при этой температуре. Получают пенопласт с плотностью 0,17 г/см и пределом прочности при сжатии 57 кгс/см . Пример 8. К 50 г полиимидообразующей реакционной смеси, полученной из 34,6 г (0,1 М) дифенилоксидтетракарбоновой кислоты, 10,8 г (0,1 М) метафенилендиамина, 15,8 г (0,2М) пиридина и 33,6 г воды при тщательном перемещивании добавляют 25 г (50% от веса реакционной смеси) форполимера ПБИ, полученного на основе тетрааминодифенилметана и нафталевого ангидрида. Затем смесь переносят в форму, которую помещают в нагретый дс 320 С термощкаф и выдерживают при этой температуре 1,5-2 час. Получают пенопласт с плотностью 0,21 г/см и пределом прочности при сжатии 82 кгс/см. Ниже приводится таблица потерь веса пенопластов, полученных по данногугу способу и по прототипу. Таким образом, модифицированные поли- имидные пенопласты, получаемые предлагаемым способом, имеют повьпденную теплостойкость в пределах до 350 С и высокую прочность на сжатие, доходящую до 8О кгс/см у пенопласта г. объемным весом 0,2О г/см (у пенопластов, полученных известным способом, при объемном весе

0,28 г/см предел прочности на сжатие составляет 20 кгс/см. Это позволяет использовать их в качестве теплоизоляционных диэлектрических и конструкционных материалов в различных отраслях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полибензимидазолов | 1974 |

|

SU520378A1 |

| Способ получения смешанных полибензимидазолов | 1973 |

|

SU503891A1 |

| Способ получения полибензимидазолов | 1974 |

|

SU532608A1 |

| Способ модификации меламинформальдегидной смолы | 1981 |

|

SU952870A1 |

| Способ получения полибензимидазолов | 1977 |

|

SU732294A1 |

| Способ получения ацетонформальдегидных пенопластов | 1972 |

|

SU443895A1 |

| Способ получения полибензимидазолов | 1982 |

|

SU1046254A1 |

| Способ получения пленлк на основе полибензимидазолов | 1973 |

|

SU485134A1 |

| Способ получения азотосодержащих полиариленгетероциклов | 1974 |

|

SU520377A1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ПОЛИМЕРИЗАЦИИ В РАСПЛАВЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛА, ВКЛЮЧАЮЩИЙ УЛУЧШЕННУЮ ТВЕРДОФАЗНУЮ ПОЛИМЕРИЗАЦИЮ | 2005 |

|

RU2343168C2 |

Формула изобретения

Способ получения пенопласта путем взаимодействия тетракарбоноБой кислоты с ароматическим диамином в водной среде в присутствии третичного амина при нагревании, отличающийся тем, что, с целью повышения теплостойкости и механической прочности конечного продукта, в исходную

реакционную смесь вводят форполимер полибензимидазола на основе ароматических тетраминов и производных ароматических дикарбоновых кислот в количестве 10-50% от веса реакционной смеси

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-08-25—Публикация

1975-05-23—Подача