Изобретение относится к химии высокомолекулярных соединений, в частности к способу стабилизации полибензимидазолов, которые могут быть использованы для изготовления связующих для пластмасс и стеклопластиков, покрытий, пленок, способных выдерживать длительное воздействие факторов холодного климата и глубокой солнечной УФ-радиации.

Полимерные материалы в условиях холодного климата должны сохранять свои физико-механические прочностные показатели в экстремальных условиях: перепад температур (-70 (+40 7 С в течение года, 5р-бО° в течение месяца с переходом через ноль, наличие глубокой солнечной УФ-радиации в течение 92 дней,в году при наличии инея, обледенения, туманов (годовая суммарная солнечная радиация составляет 88,6 ккал/см поглощения 88,6 ккап/см, интенсивность светового облучения с марта по сентябрь 1,2-1,3 кал/см- мин ij.

Известен способ получения гомои смешанных полибензимидазолов поликонденсацией в расплаве в токе инерного газа, различных бис-о-фенилендиаминов с дифениловыми эфирами ароматических и алифатических дикарбонвых кислот, ароматических моноангид РИДОВ С2.

Наиболее близким к изобретению по технической сущности и достигаеМму положительному эффекту является способ получения смешанных полибензимидазолов на основе бис-о-фенилендиаминов, дифениловых эфиров ароматических дикарбоновых кислот и ароматических моноангидридов. Пленки, покрытия и связуквдие на основе указанных полимеров обладают высокрй молекулярной массой (lnp 2,12-2,78 дл/г в НСООН), физико-мехническими прочностными свойствами: ор 800-1100 кгс/см , Ср 6-8%, гибкостью и эластичностью) Гз J.

Однако в условиях холодного климата и глубокой УФ-солнечной радиации в течение двух лет полибензимидазолы декструктируют, происходит падение молекулярной массы (приведенной вязкости) на 32,7-44,5% и снижение физико-механических прочностных показателей на 40-60% в условиях холодного климата. Кроме ,того, пленки, покрытия на основе полибензимидазолов после экспозицда в течение двух лет становятсяxpyifкими и ломаются под воздействием факторов холодного климата.

Целью изобретения является стабилизация физико-химических и физико-механических свойств полибензимидазолов при воздействии факторов холодного климата и глубокой солнечной УФ-радиации.

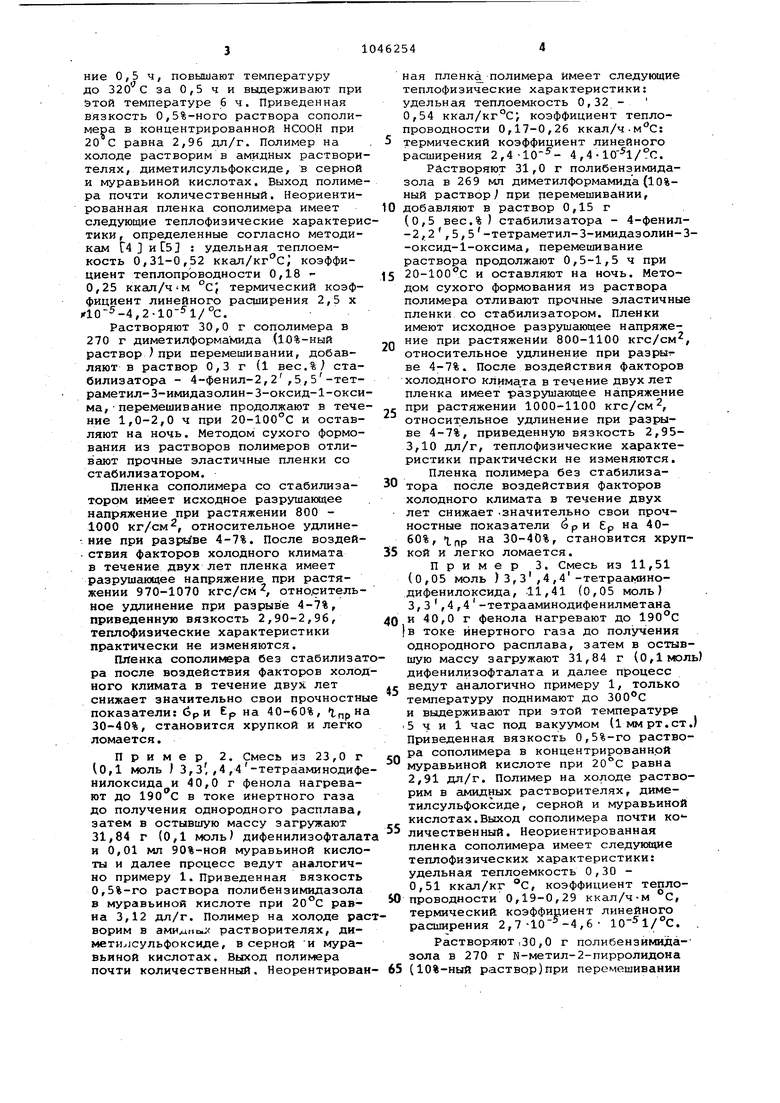

Поставленная цель достигается тем, что согласно способу получения полибензимидазолов поликонденсацией ароматического тетраамина, дифенилового эфира дикарбоно.вой кислоты и ароматического моноангидрида в рао плаве при нагревании в токе инертного газа, поликонденсацию проводят в присутствии О, 1-1,0% 4-фенил2,2,5,5 -тетраметил-3-имидазолин-3-оксид-1-оксима от массы полимера.

Указанное соединение имеет следующук формулу

HsCfi

,/Н5 HjC lf/ щ

о

Температура плавления 103-105с, температура разложения 170-190°С.

Для синтеза полибензимидазола применяются бис-о-фенилендиамины различного строения, предпочтительно, такие как 3,З,4,4-тетрааминодифенил, 3,3,4,4-тетрааминодифениоксид, 3,3,4,4 7тетрааминодифенилметан, .3,3,4,4 -тетрааминодифенилсульфон, а также дифениловые эфиры изофталевой, терефталевой, нафталиндикарбоновой, адипиновой и себациновой кислот, фталевого и нафталевого ангидридов.

Реакцию полигетероциклоконденса.ции в расплаве в токе инертного проводят следующим образом.

На основе бис-0-фенилендиамина или их смеси и дифенилового эфира дикарбоновой кислйты в присутствии или отсутствии ароматического моноангйдрида получают гомо- или смешанный полибензимидазол. Далее полимер и стабилизатор в количестке 0,1 1,0 вес, % от полимера растворяют в амидном растворителе при перемешивании, подвергают термообработке 0,5-2,0 ч. при постепенном подъеме температуры от 20 до в ток инертного газа с образованием стабилизированного полибензимидазола.

Полученные стабилизированные полибен зимид аз о лы обладают высокими молекулярными массами (1пр 3,85 дл/г в НСООН), хорсяиими физикомеханическими прочностными показателями .

Пример 1. Смесь из 23,03 г (.0,1 моль / 3, З,4 ,4- тетрааминодифенилоксида и 40,0 г фенола нагревают до 190°С в токе инертного очищенного газа до получения однородного расплава, затем в остывшую массу загружают 15,92 г (0,05 моль) дифенилизофталата, 7,4 г(0,05 моль фталевого ангидрида и 0,02 мл 90%ной муравьиной кислоты и нагревают реакционную массу при в течение О ,5 ч, повышают температуру о за 0,5 ч и выдерживают при &ТОЙ температуре б ч. Приведенная вязкость 0,5%-ного раствора сополиера в концентрированной НСООН при 20 С равна 2,96 дл/г. Полимер на холоде растворим в амидных растворителях, диметилсульфоксиде, в серной и муравьиной кислотах. Выход полимера почти количественный. Неориентированная пленка сополимера имеет следующие теплофизические характеристики, определенные согласно методикам С4 иСЗЗ : удельная теплоемкость 0,31-0,52 ккал/кг С коэффициент теплопроводности 0,18 0,25 ккал/ЧМ °CJ термический коэффициент линейного расширения 2,5 х

,2-10- 1/с.

Растворяют 30,0 г сополимера в 270 г диметилформамида (10%-ный раствор при перемешивании, добавляют в раствор 0,3 г (1 вес.% стабилизатора - 4-фенил-2,2,5,5-тетраметил-З-имидазолин-З-оксид-1-оксима,перемешивание продолжают в течение 1,0-2,0 ч при 20-100°С и оставляют на ночь. Методом сухого формования из растворов полимеров отливают прочные эластичные пленки со стабилизатором.

Пленка сополимера со стабилизатором имеет исходное разрушающее напряжение при растяжении 800 1000 кг/см, относительное удлинение при paspiiBe 4-7%. После воздействия факторов холодного климата в течение двух лет пленка имеет разрушающее напряжение при растяжении 970-1070 кгс/см 2, отно.сительное удлинение при разрыве 4-7%, приведенную вязкость 2,90-2,96, теплофизические характеристики практически не изменяются.

Пленка сополимера без стабилизатора после воздействия факторов холодного климата в течение двух лет снижает значительно свои прочностные показатели: брИ Ер на 40-60%, i,np 30-40%, становится хрупкой и легко ломается.

Пример 2. Смесь из 23,0 г (0,1 моль ) 3,3,4,4-тетрааминодифенилоксида и 40,0 г фенола нагревают до 190 С в токе инертного газа до получения однородного расплава, затем в остывшую массу загружают 31,84 г (0,1 моль) дифенилизофталата и 0,01 мл 90%-ной муравьиной кислоты и далее процесс ведут аналогично примеру 1.Приведенная вязкость 0,5%-го раствора полибензимидазола в муравьиной кислоте при 20°С равна 3,12 дл/г. Полимер на холоде растворим в aMHMt c.j растворителях, димeтиJJcyльфoкcидe, веерной и муравьиной кислотах. Выход полимера почти количественный. Неорентированная пленка полимера имеет следующие теплофизические характеристики: удельная теплоемкость 0,32 0,54 ккал/кг°С, коэффициент теплопроводности 0,17-0,26 ккал/ч-м С:

термический коэффициент линейного расширения 2,4-10 - 4 ,4 .

Растворяют 31,0 г полибензимидазола в 269 мл диметилформамида {10%ный раствор / при перемешивании,

0 добавляют в раствор 0,15 г

(0,5 вес.% ) стабилизатора - 4-фенил-2,2,5,5-тетраметил-З-имидазолин-3-оксид-1-оксима, перемешивание раствора продолжают 0,5-1,5 ч при

5 20-100с и оставляют на ночь. Методом сухого формования из раствора полимера отливают прочные эластичные пленки со стабилизатором. Пленки имеют исходное разрушающее напряжение при растяжении 800-1100 кгс/см, относительное удлинение при разрытве 4-7%. После воздействия факторов холодного клима,та в течение двух лет пленка имеет разрушающее напряжение при растяжении 1000-1100 кгс/см, относит;ельное удлинение при разрыве 4-7%, приведенную вязкость 2,953,10 дл/г, теплофизические характеристики практически не изменяются.

Пленка полимера без стабилизатора после воздействия факторов холодного климата в течение двух лет снижа1эт .значительно свои прочностные показатели брИ р на 4060%, ч„р на 30-40%, становится хрупкой и легко ломается.

Пример 3. Смесь из 11,51 (0,05 моль ) 3,3,4,4-тетрааминодифенилоксида, 11,41 (0,05 моль) 3,3 ,4,4-тетрааминодифенилметана и 40,0 г фенола нагревают до 190°С в токе инертного газа до получения однородного расплава, затем в остывшую массу загружают 31,84 г (0,1 моль) дифенилизофталата и далее процесс ведут аналогично примеру 1, только температуру поднимают до и выдерживают при этой температуре 5 ч и 1 час под вакуумом (1ммрт.ст.) Приведенная вязкость 0,5%-го раствора сополимера в концентрированной муравьиной кислоте при 20°С равна 2,91 дл/г. Полимер на холоде растворим в амидных растворителях, диметилсульфоксиде , серной и муравьиной кислот ах. Выход сополимера почти ко личественный. Неориентированная пленка сополимера имеет следующие теплофизических характеристики: удельная теплоемкость 0,30 0,51 ккал/кг с, коэффициент теплоОпроводности 0,19-0,29 ккал/ч-м С, термический, коэффициент линейного расширения 2,7-10- -4,6-

1/°С.

Растворяют,30,0 г полибензимидазола в 270 г Н-метил-2-пирролидона (10%-ный раствор)при перемешивании и добавляют в раствор 0,03 г (0,1 вес,%) стабилизатора, температуру поднимают до 100°С за 2 ч и ос тавляют на ночь. Методом сухого формования израствора полимера отливают прочные эластичные пленки со стабилизатором. Пленки имеют исходное разрушающее напряжение при растяжении 800-1000 кг/см, относительное удлинение при разрыве 6-10%, После воздействия факторов холодного климата в течение двух лет пленки имеют разрушающее напряжение при растяжении 850-1050 кгс/см относительное удлинение при разрыве 5-9%, приведенную вязкость 2,852,87 дл/г, теплофизические характер тики изменяются незначительно. Пример 4. Смесь из 23,03 г (0,1 моль) 3,3-4,4-тетрааминодифенилоксида, 35,43 г (0,1 моль) дифенилсебацината расплавляют в токе инертного газа при 220°С в течение 0,25 ч., затем температуру поднимают до 270С в течение 5 ч и 1 ч выдерживают под вакуумом (1 мм рт .ст Выход полимера почти количественный Приведенная вязкость 0,5%-ного раствора полимера в муравьиной кислоте при 20°С равна 3,86 дл/г. Поли мер на холоде растворим в серной и муравьиной кислотах, при незначительном Нагревании в трикрезоле, бензиловом спиртеи амидных растворителях. Растворяют 30,0 г полибензимидаз ла в 270 г м-метил-2-пирроЯидона и добавляют в раствор 0,15 г {0,5 вес.% стабилизатора, температуру при перемешивании поднимают до 100°С за 1 ч и составляют на ночь. Методом сухого формования из раствора полимера отливают прочные зластичные пленки со стабилизатором. Пленки имеют исходное разрушающее напряжение при растяжении 1200 1300 кгс/см, относительное удлинение при разрыве 15-20%. После воздействия факторов холодного климата в течение двух лет пленки имеют разрушающее напряжение при растяжении 1000-1100 кгс/см, относительное удлинение при разрыве 12-16%, приведенную вязкость 3,50-3,60 дл/г. Пленка полимера без стабилизатора после воздействия факторов холодного климата в течение двух лет теряет свои прочностные показатели: 3р и р на 80-90%, т. ПР 50-601 покрывается мелкими трещинами легко ломается. Пример 5. 30,0г полибензимидазола, полученного по примеру 2, растворяют в 270 г Н-метил-2-пирролидона (10%-ный раствор), добавляют при перемешивании 0,075 г (О,25вес.%; стабилизатора, температуру при перемешивании поднимают до 100°С за 1 ч и оставляют на ночь. Методом сухого формования из раствора полимера отливают прочные эластичные пленки со стабилизатором. После воздействия факторов холодного климата в течение двух лет пленки имеют физиKO-механические прочностные показатели, аналогичные примеру 2. Физико-химические, физико-механические свойства полимеров представлены в таблице.

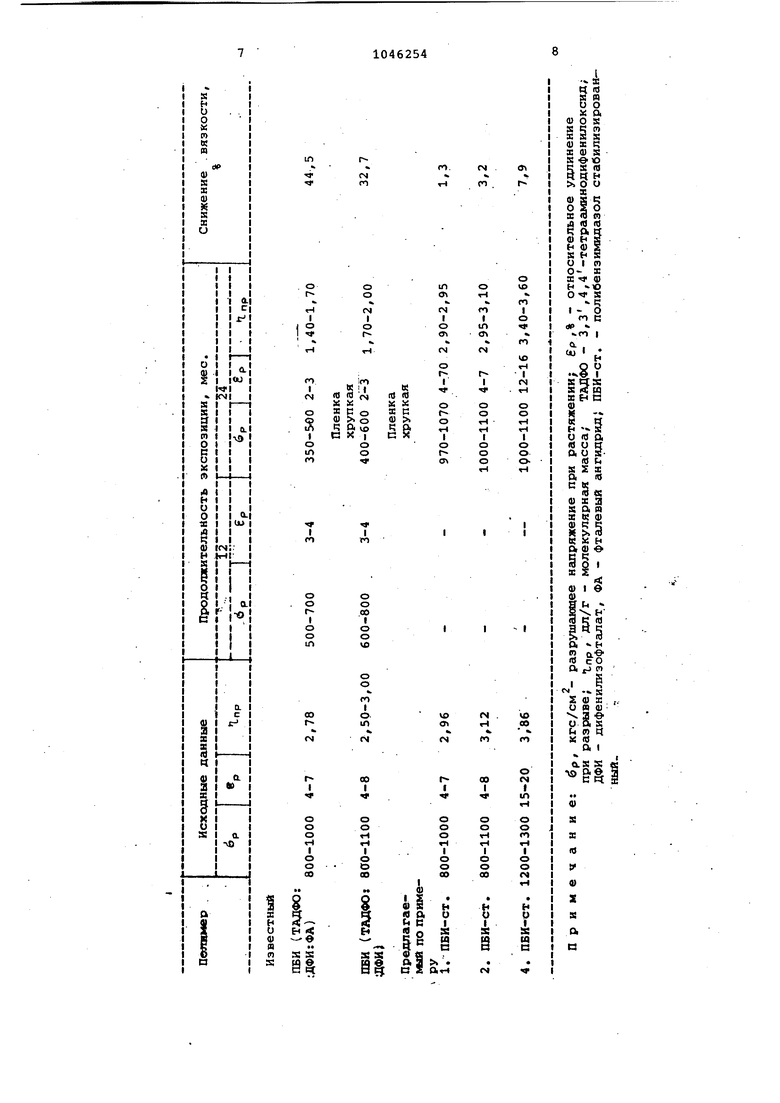

Из сравнения физико-химических, физико-механических характеристик иэвестиых ПБИ на основе ТАДФО:ДФИ:ФА и ТА ДФО:ДФИ с предлагаемыми ПБИ ст. видно, что известные ПБИ не устойчивы к воздействию факторов холодного климата и глубокой солнечной УФ-радиации. В процессе экспозиции в течение двух лет в условиях холодного климата ПБИ деструктируют, происходит падение молекулярной массы ( tf,p ) на 32,7-44,5%, снижение физико-механических прочностных показателей на 40-60%, пленки ПБИ становятся хрупкими, не ввщерживают перегибов, ломаются.

Предлагаемые стабилизированные ПБИ устойчивы к действию факторов холодного климата и глубокой солнечной УФ-радиации, в процессе экспозиции в условиях холодного климата

в течение двух лет -они сохраняют исходные физико-химические и физикомеханические свойства, происходит лишь (Незначительное понижение приведенной вязкости на 1,3-7,9%, пленки сохраняют эластичность и гибкость.

Следует отметить, что достаточно ввести 0,1-1,0 вес.% стабилизатора в ПБИ, чтобы полимеры сташи устойчи0 вы к воздействию факторов холодного климата и глубокой солнечной УФ-радиации .

Стабилизированные ПБИ - ст. могут быть использованы для изготовления

5 связующих для пластмасс, покрытий и плейок в различных Областях новой техники, способных выдерживать длительное воздействие факторов холодного климата и жесткой солнечной УФ-радиации,

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2022984C1 |

| Способ получения полибензимидазолов | 1974 |

|

SU532608A1 |

| Способ получения полибензимидазолов | 1977 |

|

SU732294A1 |

| Способ получения полиамидобензимидазолов | 1985 |

|

SU1381948A1 |

| Способ получения смешанных полибензимидазолов | 1973 |

|

SU503891A1 |

| Способ получения полибензимидазолов | 1974 |

|

SU520378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ | 2002 |

|

RU2224771C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ | 2002 |

|

RU2224770C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ПОЛИАМИДОВ | 1972 |

|

SU421707A1 |

| ПРОТОНПРОВОДЯЩИЕ КОМПОЗИЦИОННЫЕ ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2284214C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ поликонде}1сацией ароматического тетраамина, дифенилового эфира дикарбоновой кислоты и ароматического моноангидрида в расплаве при нагревании в токе инертного газа, отличающийся тем, что, с цельюстабилизации физикохимических и физико-механических свойств при воздействии факторов холодного климата и глубокой солнечной УФ-радиации, поликонденсацию проводят в присутствии 0,1-1,0% 4-фенил-2,2 ,5,5-тетраметил-3-имидазолин-З-оксид-1-оксима от массы полимера. (Л 4 № N) О1 4;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грачев Л.А | |||

| и др | |||

| О физикомеханических аспектах и методике испытаний материалов при низких температурахт- В кн.: Хладостойкость полимерных материгшов и изделий., Якутск, Изд-во Я Ф СО АН СССР, 1974, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Об определении теплофиэических параметров твердных диэлектриков | |||

| Труды МИИТа | |||

| Вып | |||

| Передвижной дровокольный станок | 1913 |

|

SU522A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| и др | |||

| Эксперименташьное определение теплофиэических и эффективных характеристик иттрий - гшклтниевого граната | |||

| Труды МИИТа | |||

| Вып | |||

| Способ обработки легко рассыпающихся и плохо высыхающих осочно-тростниковых торфов при помощи разбавленных щелочей | 1922 |

|

SU541A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1983-10-07—Публикация

1982-04-15—Подача