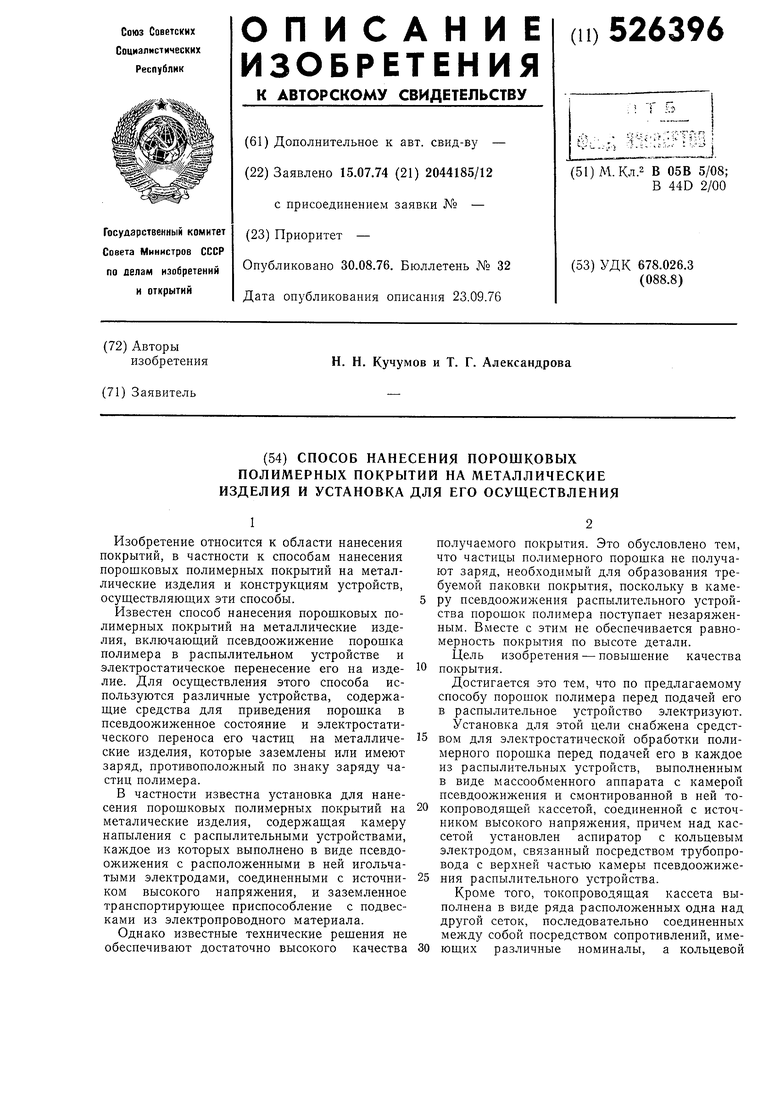

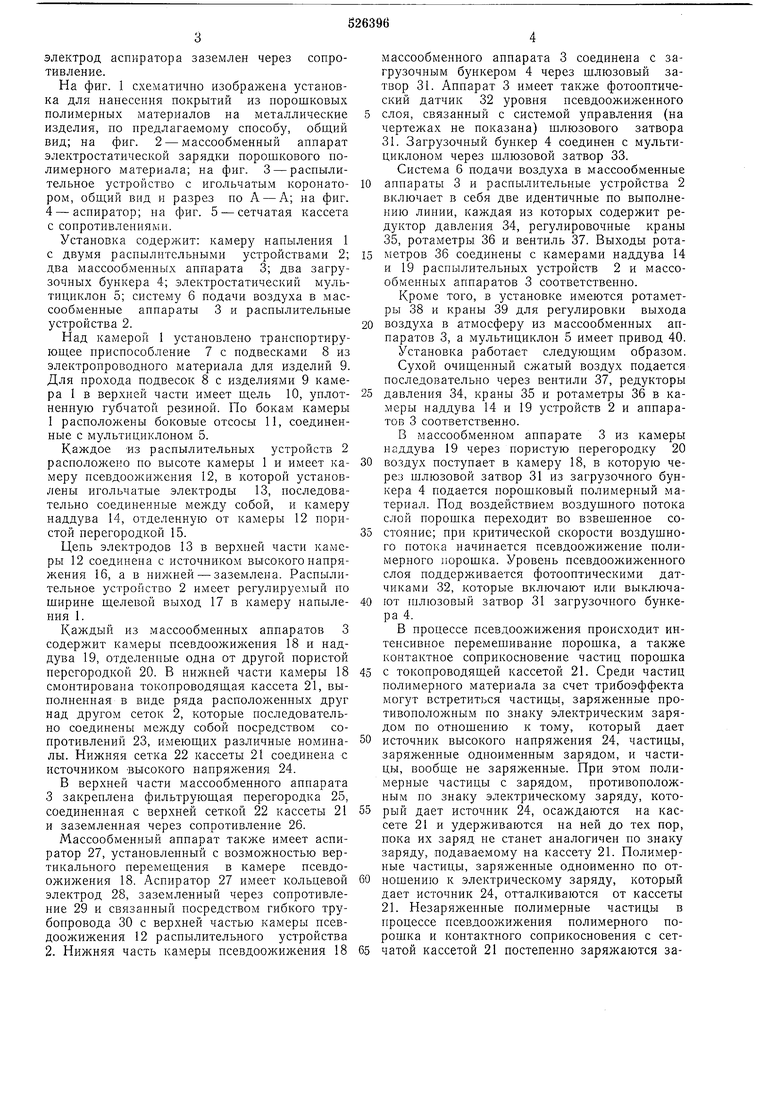

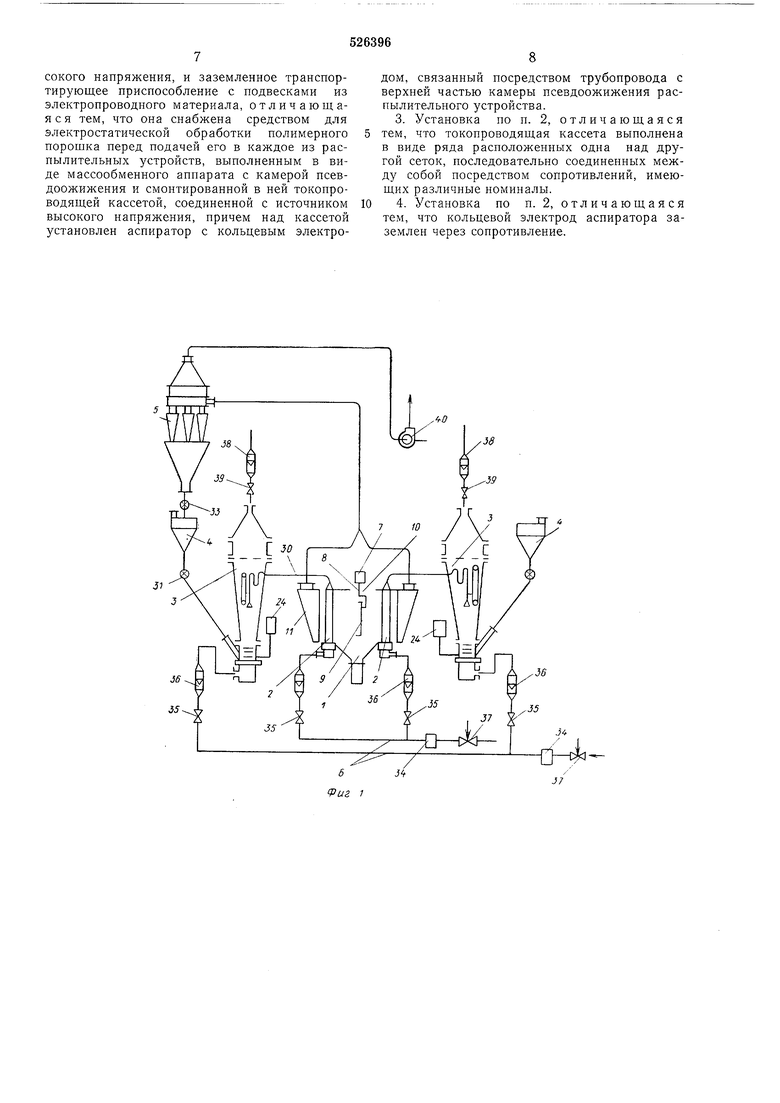

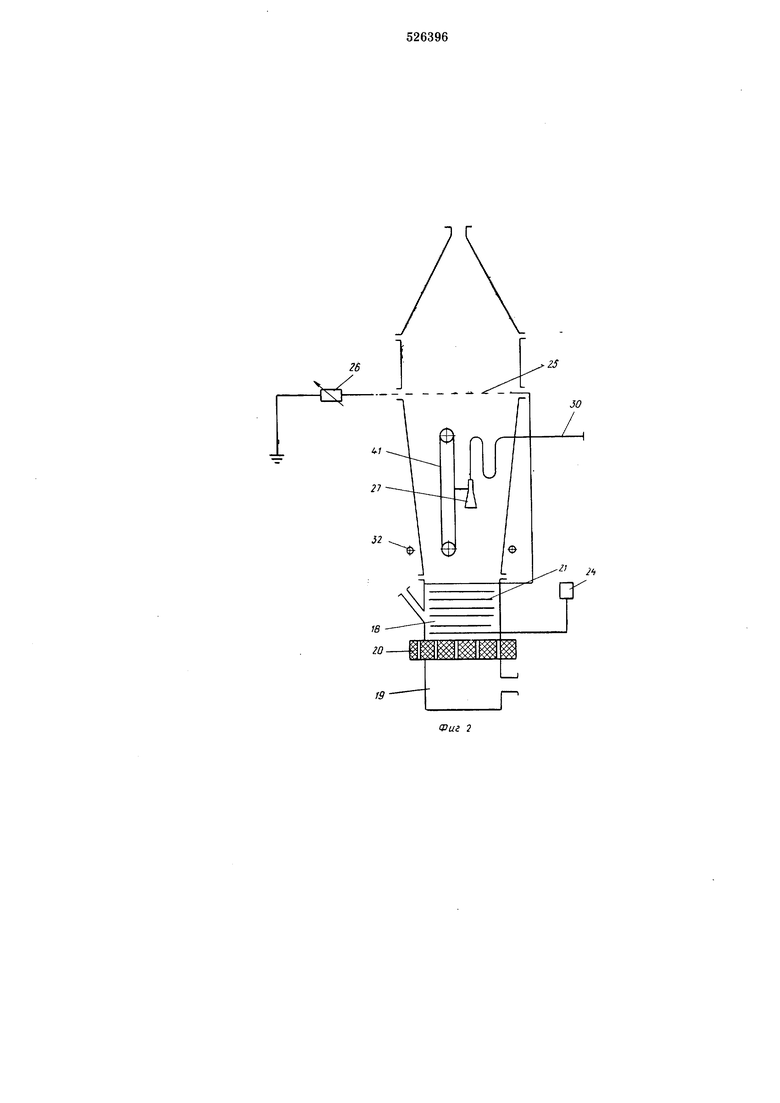

электрод аспиратора заземлен через сопротивление. На фиг. 1 схематично изображена установка для нанесения покрытий из порошковых полимерных материалов на металлические изделия, но предлагаемому способу, общий вид; на фиг. 2 - массообменный аппарат электростатической зарядки порошкового полимерного материала; на фиг. 3 - распылительное устройство с игольчатым коронато- 10 ром, общий вид и разрез но А - А; на фиг. 4 - асниратор; на фиг. 5 - сетчатая кассета с сопротивлениями. Установка содержит: камеру напыления 1 с двумя раснылительными устройствами 2; 15 два массообменных аппарата 3; два загрузочных бункера 4; электростатический мультициклон 5; систему 6 подачи воздуха в массообменные аппараты 3 и распылительные устройства 2.20 Над камерой 1 установлено транснортирующее приспособление 7 с подвесками 8 из электропроводного материала для изделий 9. Для прохода подвесок 8 с изделиями 9 камера I в верхней части имеет щель 10, уплот- 25 ненную губчатой резиной. По бокам камеры 1 расположены боковые отсосы 11, соединенные с мультициклоном 5. Каждое из распылительных устройств 2 расноложено но высоте камеры 1 и имеет ка- 30 меру псевдоожижения 12, в которой установлены игольчатые электроды 13, носледовательно соединенные между собой, и камеру наддува 14, отделенную от камеры 12 пористой перегородкой 15. Цепь электродов 13 в верхней части камеры 12 соединена с источником высокого иапряжения 16, а в нижней - заземлена. Распылительное устройство 2 имеет регулируемый но ширине щелевой выход 17 в камеру напыле- 40 ния 1. Каждый из массообменных аппаратов 3 содержит камеры псевдоожижения 18 и наддува 19, отделенные одна от другой нористой перегородкой 20. В нижней части камеры 18 45 смонтирована токопроводящая кассета 21, вынолненная в внде ряда расположенных друг над другом сеток 2, которые последовательно соединены между собой посредством сопротивлении 23, имеющих различные номина- 50 лы. Нижняя сетка 22 кассеты 21 соединена с источником высокого нанряжения 24. В верхней части массообменного аппарата 3 закреплена фильтрующая перегородка 25, соединенная с верхней сеткой 22 кассеты 21 55 и заземленная через сопротивление 26. Массообменный аппарат также имеет асниратор 27, установленный с возможностью вертикального перемещения в камере псевдоожижения 18. Аспиратор 27 имеет кольцевой 60 электрод 28, заземленный через сопротивление 29 и связанный посредством гибкого трубонровода 30 с верхней частью камеры псевдоожнжения 12 распылительного устройства 2. Нижняя часть камеры псевдоожижения 18 65 5 35 массообменного аппарата 3 соединена с загрузочным бункером 4 через шлюзовый затвор 31. Аппарат 3 имеет также фотооптический датчик 32 уровня нсевдоожиженного слоя, связанный с системой управления (на чертежах не показана) шлюзового затвора 31. Загрузочный бункер 4 соединен с мультициклоном через шлюзовой затвор 33. Система 6 подачи воздуха в массообменные аппараты 3 и распылительные устройства 2 включает в себя две идентичные но выполнению линии, каждая из которых содержит редуктор давления 34, регулировочные краны 35, ротаметры 36 и вентиль 37. Выходы ротаметров 36 соединены с камерами наддува 14 и 19 распылительиых устройств 2 и массообменных аппаратов 3 соответственно. Кроме того, в установке имеются ротаметры 38 и краны 39 для регулировки выхода воздуха в атмосферу из массообменных анпаратов 3, а мультициклон 5 имеет привод 40. Установка работает следующим образом. Сухой очищенный сжатый воздух подается последовательно через вентили 37, редукторы давлеиия 34, краны 35 и ротаметры 36 в камеры наддува 14 и 19 устройств 2 и анпаратов 3 соответственно. В массообменном анпарате 3 из камеры наддува 19 через пористую перегородку 20 воздух поступает в камеру 18, в которую через шлюзовой затвор 31 из загрузочного бункера 4 нодается порошковый полимерный материал. Под воздействием воздушного потока слой норошка переходит во взвешенное состояние; при критической скорости воздушного нотока начинается псевдоожижение нолимерного порошка. Уровень псевдоожиженного слоя поддерживается фотооптическими датчиками 32, которые включают или выключают илюзовый затвор 31 загрузочного бункера 4. В процессе псевдоожижения происходит интенсивное перемещивание порошка, а также контактное соприкосновение частиц порошка с токопроводящей кассетой 21. Среди частиц полимерного материала за счет трибоэффекта могут встретиться частицы, заряженные противоположиым ио знаку электрическим зарядом по отношению к тому, который дает источник высокого напряжения 24, частицы, заряженные одноименным зарядом, и частицы, вообще не заряженные. При этом полимерные частицы с зарядом, противоиоложным но знаку электрическому заряду, который дает источник 24, осаждаются на кассете 21 и удерживаются на ней до тех пор, пока их заряд не станет аналогичеи но знаку заряду, подаваемому на кассету 21. Полимерные частицы, заряженные одноименно по отношению к электрическому заряду, который дает источник 24, отталкиваются от кассеты 21. Незаряженные полимерные частицы в процессе псевдоожижения полимерного порошка и контактного соприкосновения с сетчатой кассетой 21 постепенно заряжаются зарядом, аналогичным по знаку заряду, подаваемому на кассету. За счет плавного изменения потенциала между нижними и верхними сетками 22 кассеты 21 частицы полимерного порошка, заряжаясь, приобретают способность перемещаться от нижних сеток кассеты к верхним. При этом в верхней части кассеты 21 остаются только частицы, заряженные одноименно с зарядом, подаваемым от источника 24. За счет одноименности зарядов полимерных частиц и кассеты 21 частицы отталкиваются от нее, и над кассетой создается слой из полностью заряженных частиц. Таким образом, в массообменном аппарате 3 происходит непрерывная контактная электризация и процесс ректификации порошкового материала как по знаку, так и по объемной плотности электрического заряда каждой полимерной частицы; при этом потенциал кассеты 21 должен быть меньше потенциала, при котором возникает ионизация воздуха. Полностью заряженные частицы полимерного порошка приобретают определенную возможность притяжения к кольцевому электроду 28 аспиратора 27, которая может изменяться посредством изменения сопротивления 29 в цепи электрода аспиратора или путем изменения положения аспиратора 27 на уровнем псевдожиженного слоя камеры 16 посредством приспособления 41. Отработанный воздух удаляется из массообменного аппарата 3 в атмосферу через фильтрующую перегородку 25, очищающую его от легколетучих полимерных частиц, ротаметр 38 и кран 39, который регулирует выход воздуха в атмосферу и подачу полимерного порощка от аспиратора 27 к каждому из распылительных устройств 2. Заряженные частицы полимерного порошка, направленные к электроду 28 аспиратора 27, увлекаются воздушным потоком и устремляются по шлангу 30 в верхнюю часть камеры псевдоожижения 12 распылительного устройства 2. Заряженный порошок под воздействием собственного веса частиц и воздушного потока стремиться занять нижнее положение и выйти из распылительного устройства 2 по пути наименьшего сопротивления. Для устранения неравномерности распределения порошка по сечению распылительного устройства 2 сжатый воздух подается под пористую перегородку 15 устройства через регулировочный кран 35, редуктор давления 34 и ротаметр 36. Сжатый воздух, выходя через пористую перегородку 15, равномерно распределяется по сечению и движется со скоростью псевдожижения. Равномерный выход воздушно-порошковой смеси по высоте распылительного устройства осуп;ествляется посредством регулируемой щели 17, распо.тоженной напротив игольчатых электродов 1. подключенных к источнику высокого напряжения 16 с потенциалом, по знаку аналогичным заряду полимерного порошка, полученному в массообменном аппарате 3. Напряжение на игольчатых электродах 13 должно быть меньше напряжения, при котором возникает процесс ионизации воздуха или возможен пробой. Напыляемые металлические изделия 9, подвешенные на подвесках 8 непрерывно перемещающегося транспортирующего приспособления 7, проходят через камеру напыления 1 между двумя распылительными устройствами 2. Частицы порощка от электродов 13 движутся по направлению к заземленным изделиям 9 и оседают на них. Толщина покрытия изделия регулируется измеиением концентрации воздушно-порошковой смеси в процессе аэродинамического регулирования массообменного аппарата 3 и распылительного устройства 2. Плотность поропп овой паковки на металлоизделиях регулируется изменением величин электрических зарядов частиц в процессе регулирования заряда, подаваемого на кассету 21 и на электроды 13 от источников высокого напряжения, а также регулированием щели 17 распылительного устройства 2. Из камеры напыления 1 очищенный воздух выбрасывается в атмосферу, а частицы полимериого материала, не осевшие на изделии, улавливаются в электростатическом мультициклоне 5 и через шлюзовой затвор 33 направляются в загрузочный бункер 4. Полимерное покрытие закрепляется на изделиях путем оплавления в печи (на чертежах не показана). Предлагаемый способ и установка для нанесения покрытий из порошковых полимерных материалов на металлические изделия обеспечивают, по сравнению с существуюшими, ряд преимуществ; более высокое качество порошковой паковки на металлоизделиях, равномерную толщину покрытия и хорошее сцепление полностью заряженных полимерных частиц с поверхностью изделия. Наряду с этим обеспечивается возможность регулирования толшины покрытия, а также рекуперация полимерного материала покрытия. Формула изобретения 1.Способ нанесения пороплковых полимерных покрытий на металлические изделия, включающий псевдоожижение иорошка полимера в распылительном устройстве и электростатиче кое перснесеиие его на изделие, отличающийся тем, что, с целью повышения качества покрытия, порошок полимера перед подачей его в распылительное устройство электризуют. 2.Установка для осуществления способа по п. 1, содержания камеру напыления с распылительными устройствамп, каждое из которых выполнено в виде камеры псевдоожижег.ая с расположенными в ней игольчатыми электродами, соединенными с источником высокого напряжения, и заземленное транспортирующее приспособление с подвесками из электропроводного материала, отличающаяся тем, что она снабжена средством для электростатической обработки полимерного порошка перед подачей его в каждое из распылительных устройств, выполненным в виде массообменного аппарата с камерой нсевдоожижения и смонтированной в ней токопроводящей кассетой, соединенной с источником высокого напряжения, причем над кассетой установлен аспиратор с кольцевым электродом, связанный посредством трубопровода с верхней частью камеры псевдоожижения распылительного устройства.

3.Установка по п. 2, отличающаяся тем, что токопроводящая кассета выполнена в виде ряда расположенных одна над другой сеток, последовательно соединенных между собой посредством сопротивлений, имеющих различные номиналы.

4.Установка по п. 2, отличающаяся тем, что кольцевой электрод аспиратора заземлен через сопротивление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Щелевой распылитель для электростатического нанесения порошковых покрытий | 1985 |

|

SU1250331A1 |

| Способ нанесения порошковых полимерных покрытий на металлические изделия и устройство для его осуществления | 1984 |

|

SU1207513A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU749438A1 |

| Установка для нанесения полимерных покрытий | 1977 |

|

SU665949A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1972 |

|

SU422640A1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1983 |

|

SU1087188A1 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Устройство для нанесения порошкообразного полимерного материала на внутреннюю поверхность статоров электрических машин | 1991 |

|

SU1823087A1 |

| Устройство для электростатического нанесения дисперсных материалов | 1984 |

|

SU1175568A1 |

| Устройство для нанесения порошковых материалов в электрическом поле | 1978 |

|

SU736435A1 |

J(

J7

2S

JO

cr

72

1Л

IX

J 1.

A

28

Авторы

Даты

1976-08-30—Публикация

1974-07-15—Подача