Настоящее изобретение касается способа бесслитковой прокатки металла и имеет целью получение изделий, однородных по толщине и структуре.

Основной трудностью бесслитковой прокатки металла является необходимость точного согласования большого количества факторов, влияющих на охлаждение металла и производительность стана. Если в силу тех или других условий нарушить эту точную зависимость, то при повышении производительности будет иметь место протекание жидкого металла, а при понижении производительности будет накапливаться избыток твердого, который в результате остановит, процесс.

Обозначив производительность стана в единицу времени через Q, имеем Q.bhv,(1)

где 7 - удельный вес металла b - ширина полосы h - толщина полосы у - скорость прокатки.

Как следует из этого уравнения, толщина связана линейной зависимостью с производительностью и следовательно является, как и производительность, функцией всех условий ведения процесса.

В силу этого толщина Л находится в функциональной зависимости от следующих переменных:

h f(v, Р, t, t,. Т, D, G, W, }, Z (2),

где V - скорость прокатки Р-давление на валки t - температура валков (, - температура выходящего металла

Т-температура жидкого металла D - диаметр валков G - высота заполнения жидким

металлом

W- коэфициент, характеризующий свойства валка (металл и его состояние, а также смазку)

(А коэфициент, характеризующий прокатываемый металл (теплоемкость, теплопроводность и пр.)

Z-прочие охлаждающие факторы (литник, теплоизлучение в воздух, реборды, высота зоны чистой прокатки и т. п.). При желании получать продукцию постоянной толщины должно быть выдержано условие постоянства значения правой части уравнения (2) Л / (и, Р, t, t,, Т, D. G, Ж, Л, Z)

const(3).

Поскольку многие факторы (t,t(,,G, W, Z) во время процесса неизбежно меняются, удовлетворение условия уравнения (3) возможно лишь при наличии легко переменного компенсирующего фактора.

Существовавший прежде взгляд, что постоянство толщины можно получать за счет колебания давления на валки Р, т. е. за счет прочности стана является ошибочным.

В действительности увеличением давления на валки при прокатке жидкого металла нельзя уменьшить толщину изделия, а следовательно и производительность стана.

Напротив увеличение давления не только не уменьшает охлаждения прокатываемого металла, но даже несколько его увеличивает.

На основании ряда теоретических предпосылок и специальных опытов разработан составляющий существо данного изобретения метод прокатки из жидкого металла, который обеспечивает постоянство толщины и структуры проката, а также устраняет возможность протекания жидкого металла через валки или же перегрузки стана.

Для работы по этому методу стан для бесслитковой прокатки должен быть снабжен устройством для плавного изменения скоростей (мотор постоянного тока или соответствующий редуктор) и постоянными измерителями давления на валки или же мессдозами, располагаемыми под прижимными винтами.

Работа протекает следующим образом.

Задавшись определенной толщиной продукции и определенным диапазоном давления на валки, обеспечивающим нужную структуру изделия, дают соответствующее растворение валкам и, на основе постоянного наблюдения за давлением на валки, следят за тем, чтобы давление не выходило из заданных пределов, уменьщая скорость прокатки при понижении давления на валки и увеличивая ее при повышении давления.

Регулирование давления на валки скоростью может осуществляться или

вручную или обычными способами автоматической регулировки.

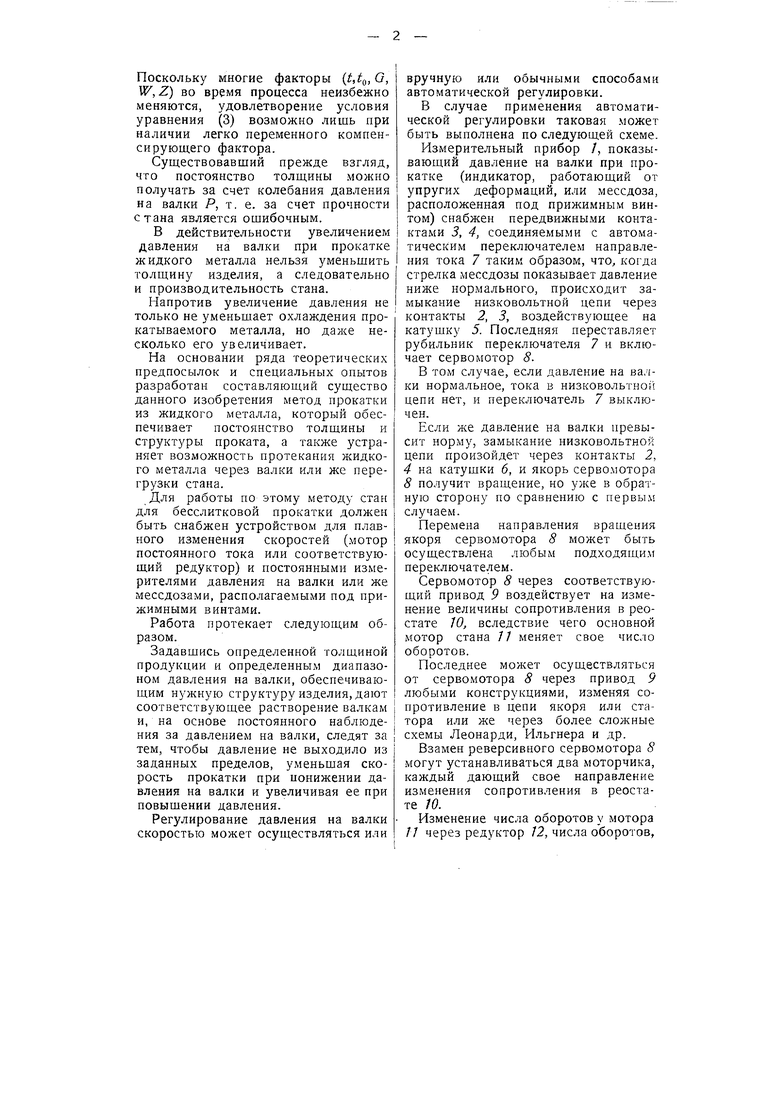

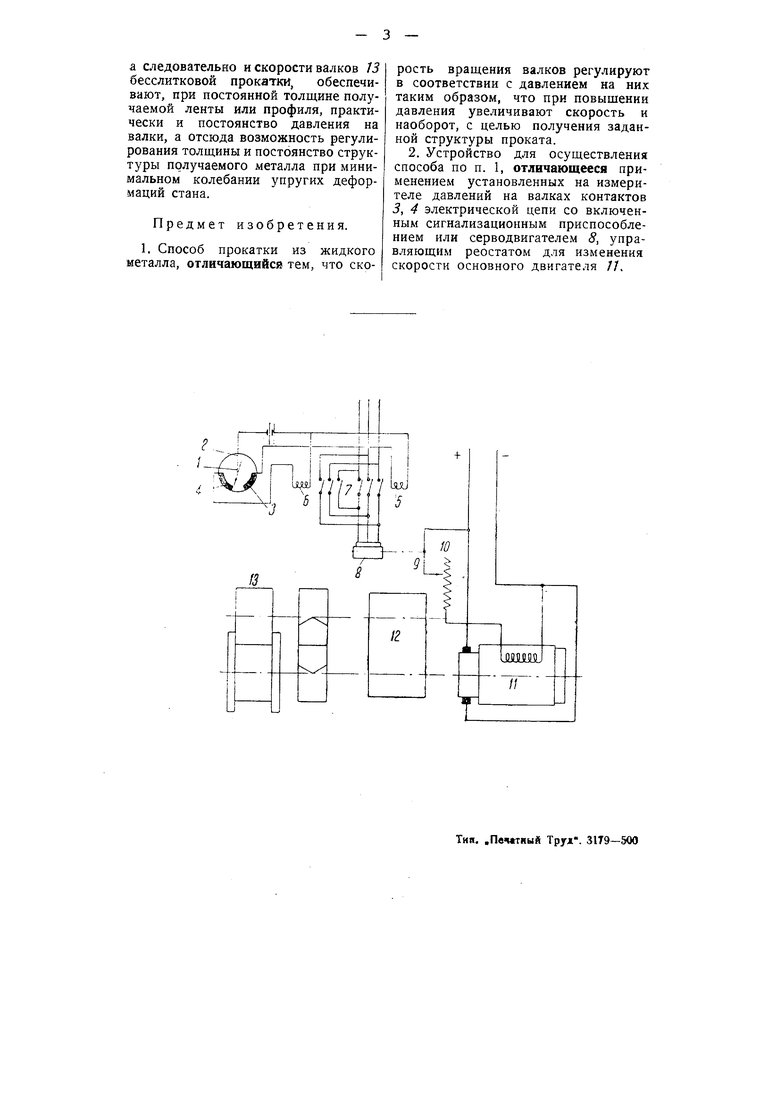

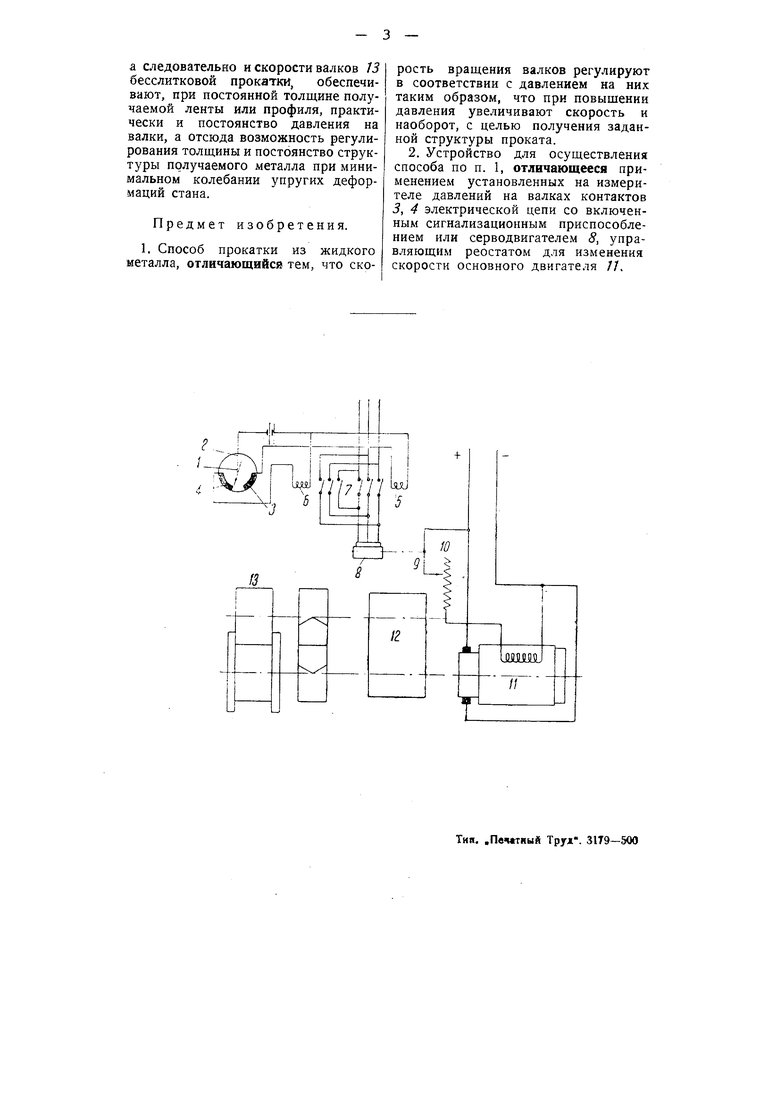

В случае применения автоматической регулировки таковая может быть выполнена но следующей схеме.

Измерительный прибор /, показывающий давление на валки при прокатке (индикатор, работающий от упругих деформаций, или мессдоза, расположенная под прижимным винтом) снабжен передвижными контактами 3, 4, соединяемыми с автоматическим переключателем направления тока 7 таким образом, что, когда стрелка мессдозы показывает давление ниже нормального, происходит замыкание низковольтной цепи через контакты 2, 5, воздействующее на катушку 5. Последняя переставляет рубильник переключателя 7 и включает сервомотор 8.

В том случае, если давление на ва,1ки нормальное, тока в низковольтно цепи нет, и переключатель 7 выключен.

Если же давление на валки превысит норму, замыкание низковольтной цепи произойдет через контакты 2, 4 на катушки 6, и якорь сервомотора 8 получит вращение, но уже в обратную сторону по сравнению с первым случаем.

Перемена направления вращения якоря сервомотора 8 может быть осуществлена любым подходящим переключателем.

Сервомотор 8 через соответствующий привод 9 воздействует на изменение величины сопротивления в реостате 10, вследствие чего основной мотор стана 77 меняет свое число оборотов.

Последнее может осуществляться от сервомотора 8 через привод 9 любыми конструкциями, изменяя сопротивление в цепи якоря или статора или же через более сложные схемы Леонарди, Ильгнера и др.

Взамен реверсивного сервомотора 8 могут устанавливаться два моторчика, каждый дающий свое направление изменения сопротивления в реостате 10.

Изменение числа оборотов у мотора 77 через редуктор 72, числа оборотов,

а следовательно и скорости валков 13 бесслитковой прокатки, обеспечивают, при постоянной толщине получаемой ленты или профиля, практически и постоянство давления на валки, а отсюда возможность регулирования толщины и постоянство структуры получаемого металла при минимальном колебании упругих деформаций стана.

Предмет изобретения.

1. Способ прокатки из жидкого металла, отличающийся тем, что скорость вращения валков регулируют в соответствии с давлением на них таким образом, что при повышении давления увеличивают скорость и наоборот, с целью получения заданной структуры проката.

2. Устройство для осуществления способа по п. 1, отличающееся применением установленных на измерителе давлений на валках контактов 3, 4 электрической цепи со включенным сигнализационным приспособлением или серводвигателем 8, управляющим реостатом для изменения скорости основного двигателя /7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки металла из жидкой массы | 1935 |

|

SU48076A1 |

| Способ прокатки из жидкого металла | 1936 |

|

SU52837A1 |

| Стан для прокатки из жидкого металла | 1936 |

|

SU52896A1 |

| Устройство для хронометража работы прокатных станов | 1935 |

|

SU49539A1 |

| Устройство для измерения скорости потока или корабля | 1941 |

|

SU66600A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| МАШИНА БЕССЛИТКОВОЙ ПРОКАТКИ АЛЮМИНИЕВОГО ЛИСТА | 2014 |

|

RU2567943C2 |

| Способ изготовления полосы из цинковых сплавов | 1990 |

|

SU1735431A1 |

Авторы

Даты

1938-01-01—Публикация

1936-06-27—Подача