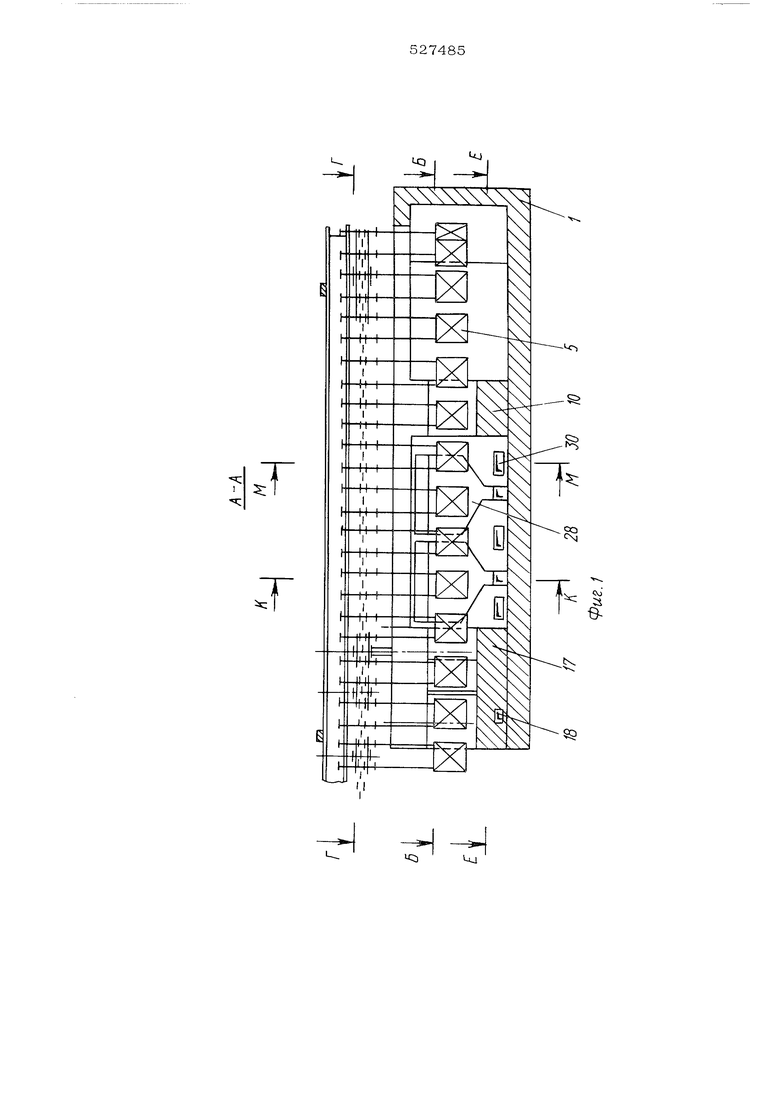

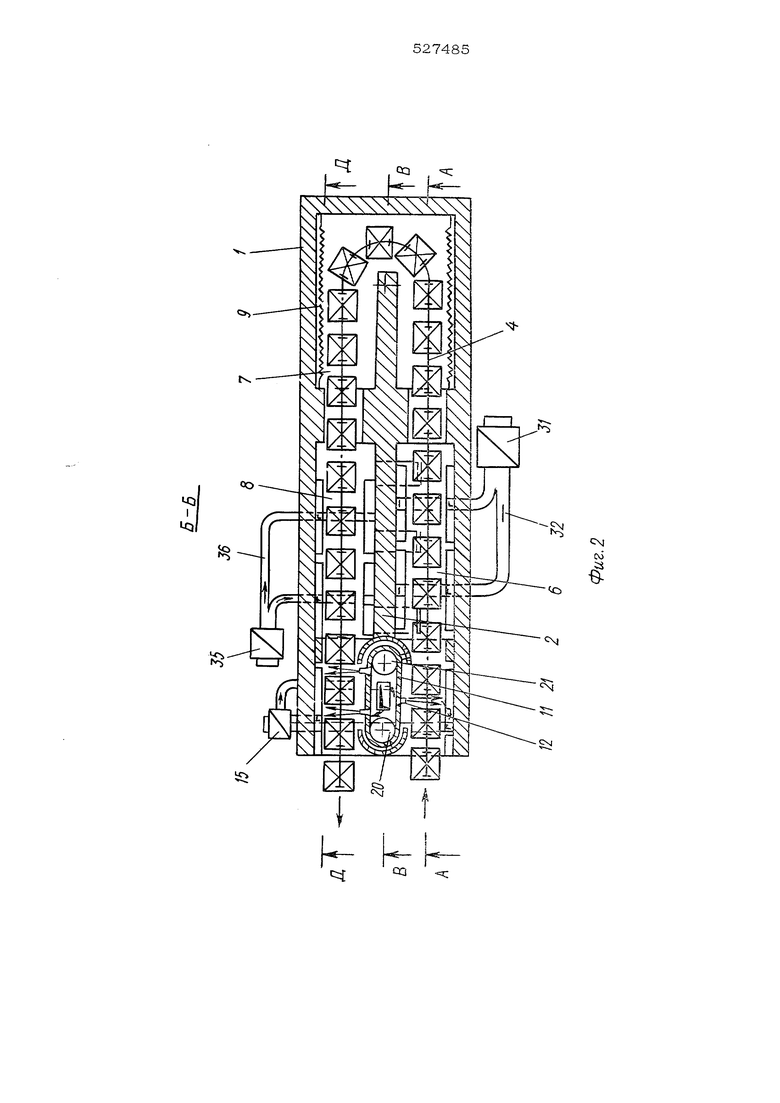

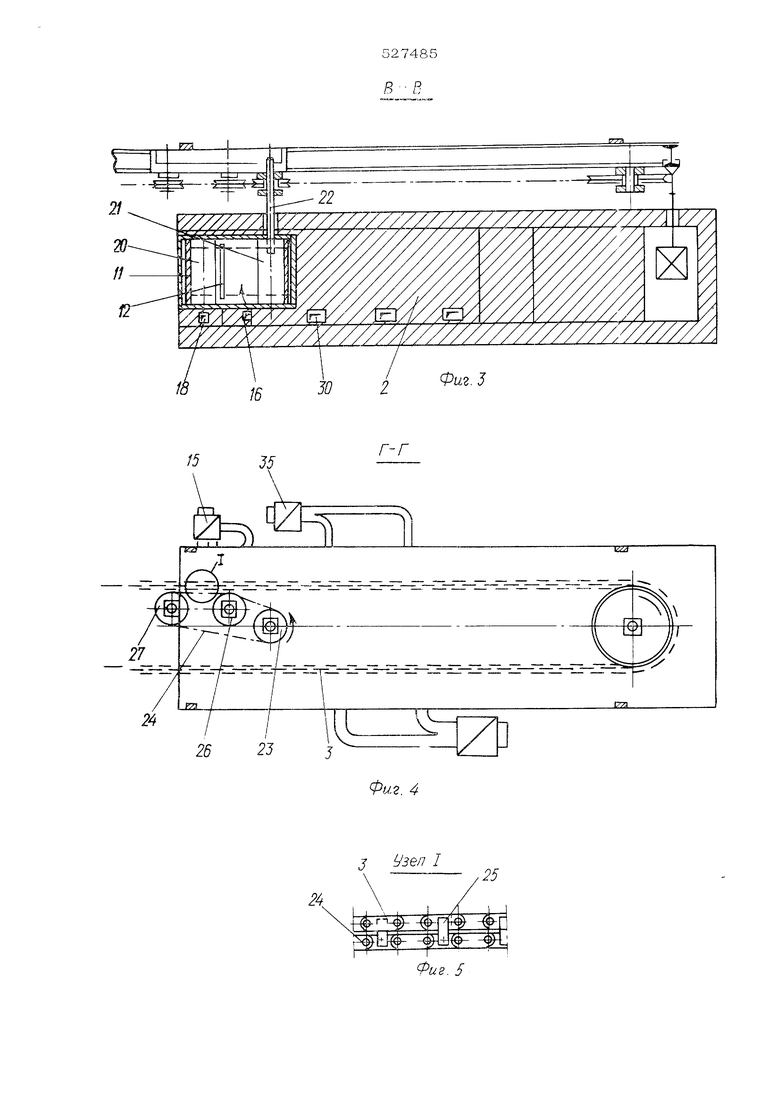

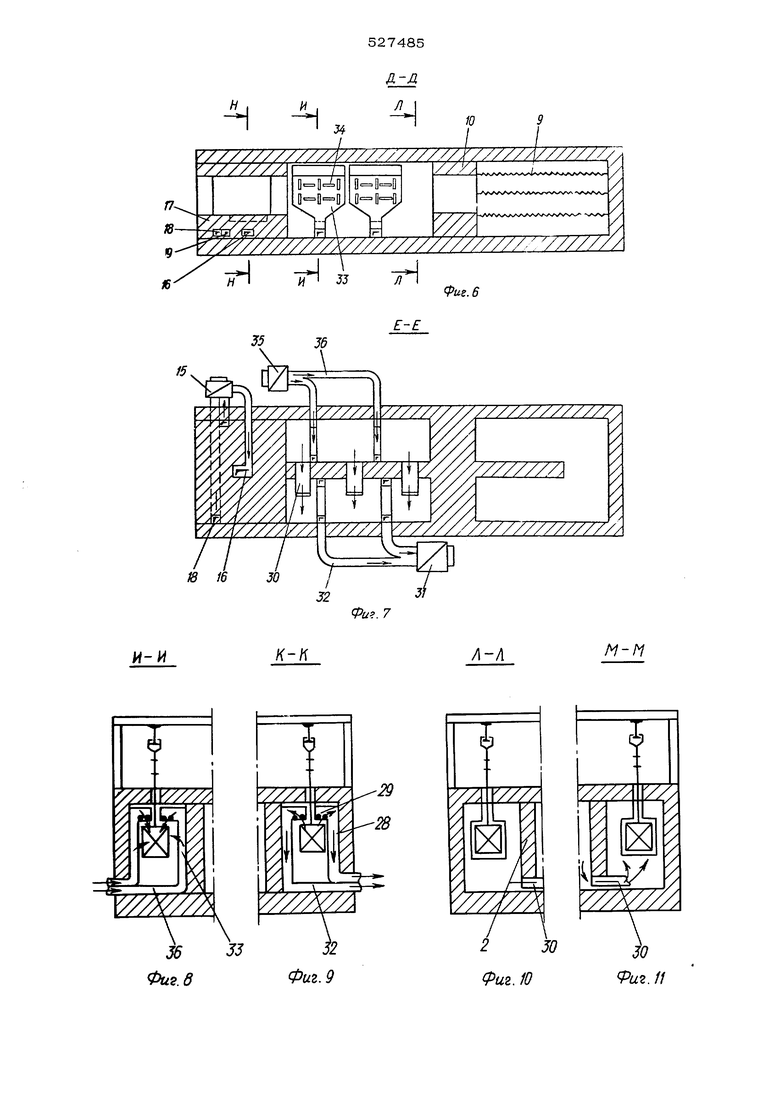

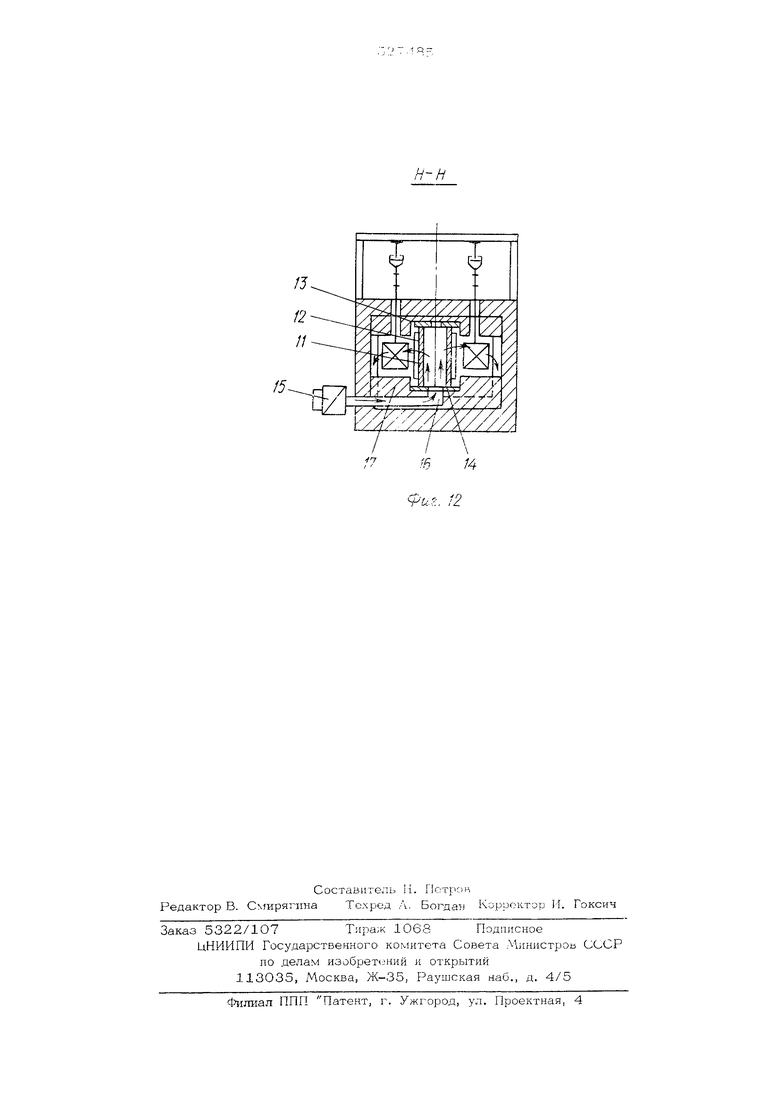

Кроме того, находящиеся в этих нэтоках воздуха пары воды, соо. с содержащимися в зоне сушки парами раство ров солей, откладываются на i-iarjjeTbLx до 950 С поверхностях стен и свода лечи в зоне обжига в виде кристаллико 4 солей. В дальнейшем эти кристаллики осыпаются на изделия и являются (по данным, например, Ростовского-на-Допу завода Рубин) причиной значительного процента брака эмалевого покрытия особезпго при обжиге высококачественных эмалей. Целью настоящего изоброте -шя являетс повышение качества эмалевого покрытия и сокращение расхода электроэнергии з п цессе сушки и обжига эмали на металлических изделиях. Указанная цел) достигается тем, что воздушная завеса выполнена в виде верти кально установленной замкнутой ленты с щелевидными соплами, кинематически связанной с конвейером, причем расстояние между смежными соплами лонты равно ра стоянию между смежны ш этажерками кон вейера. На фиг, 1 изображена предлагаемая печь (разрез по А-А на фиг. 2); на фи1 разрез по на фиг, 1: па фиг, 3 - раз рез по В-В на фиг, 2; па фи1% 4 - разрез ло Г-Г на фиг, 1; па фиг,. 5 - узел I на фиг. 4; па фиг. 6 разрез по Д-Д на фиг. 2; на фиг. 7 - разрез по на фиг, 1; на фиг. S - расфез по И-И на фиг. 6; па фиг, 9 разрез по К-К на фиг. 1; на фиг, 10 - разрез по Л-Л нл фиг. 6; на фиг, 11 - разрез iio на фиг, 1; на фиг. 12 - разрез по li-H на фиг, 6, Печь состоит из футерованного корпуса 1, разделенного продольной стенкой 2, и цепи 3 подвесного конвейера 4 с этажерк ми 5, проходящего последовательно зоны сушки 6, обжига 7 и охлаждения 8 3oi.a обжига 7 оборудована электронагревателя 9 и отделена от оста.шногО печи пережимом 10. С цепью 3 конвейера кинематически св зана вертикально установленная замкнутая лента 11с щелевидпыми соплами 12, за- крытая сверху н снизу плоски.-0 крышлам 13 и 14. Воздушный объем, образованны внутренней поверхностью замкнутой лепты 11 и плоскими крышками 13 и 14, сообщ ется с вентилятором 15 посредством кана да 16, На входе печь спабжена пережимом 17 с каналами 18 и 19 для воздуха Замкнутая лепта 11 натянута на верти кально установленные барабаны 20 и 21. Барабан 21 ведущий, имеет шипы (на чер 5 }кс; не гюказаны) для предотвращения сколь.ж.сния замкнутой ленты 11 и соединен с валом 22, несушим приводную звездочку 23 диаметр которой равен диаметру барабана 21. Приводная звездочка 23 кинематически жестко связана с цепью 3 ко1шейера 4 лосредством цепи 24, упорами 25, входя- щкм}; в зацепление со звеньями цеди 3 ксзнвейера 4. Шаг цепи 24 барабана 21 равен шагу пени 3 конвейера, а шаг упо- Г)ов 25 аавен двойному шагу цепи 3 конвейера 4. Цег:ь 24 прижата к цепи 3 конвейера 4 роликами 26 и 27, последний из которых, кроме того, обеспечивает натяже- мие цепи 24. В зоне сушки 6 печи установлены короба 28 с отверстиями 29 для отсоса воздуха, поступающего через каналы 30 из зоны охлаждения 8. Отсос воздуха производится дымососом 31, соедине-шым с коробами 28 воздуховодами 32, В зоне oxлaждe шя печи 8 установлены короба 33 с щелевыми отверстиями 34 для обдувки холодным воздухом изделий, который на1 нетается вентилятором 35 и ;одается к коробам 33 по воздуховодам 36. Обжиг и сушка изделий в печи происходят следующим образом. При движении конвейера 4 с изделиями цепь 3 конвейера 4 действует на упоры 25 цепи 24 барабана 21. к неремешает ее вместе с собой с той же скоростью, вследствие чего происходит вращение звездочки 23, барабанов 2О и 21 и движение ленты 11 с соплами 12. Воздух, поступающий от вентилятора 15 по каналу 16 в прострапство между замкнутой лентой 11 и плоскими крышками 13 н 14, истекает в печь через щелевидные сопла 12 в виде плоских воздушных потоков, которьге образуют воздушную завесу, горметизирурощ Ю объем лечи от окружаюиюй атмосферы. Количестлю сопел 12 и длина ленты 11 В,гб.1-;рается такими, при которых как на ВХ.ОДПОЙ, так и на вььходной ветвях конвейора 4 функционирует не менее, чем по од- пому плоскому воздушному потоку. При выборе ДЛИН., ленты при количестве сопел, paiiHOM, например, пяти, можно воспользоваться paBciiCTBOM А 4,5 t -r.i, где А - расстояние между осями барабанов; -I - расстояние между смежными эта- жеркак-ш конвейера или смежными соплак-ш ленты; 1 - половина расстоя1шя между ветвями ко}шейера. Так как расстояние между смежными с лами равно расстоянию между смежными этажерками 5, а при сборке разворотом б рабанов 21 относительно ленты 11 сопла 12 размещают напротив середины промеж ка между этажерками 5, то плоские воздушные потоки, проходя с большой скоростью (более 2О м/сек) в промежутках между этажерками не сдувают и сбрасывают изделия с этажерок 5, По мере движения ленты 11 сопла 12 периодически перекрываются поверхностями барабанов 20 и 21, т.е. плоский воздушный поток выходит только на участках когда движение сопел параллельно движению этажерок, и прекращается на участках огибания барабанов 20 и 21 лентой 11, это исключает истечение воздуха из сопел в направлении, не перпендикулярном конвейеру, что могло бы вызвать сдувание изделий с этажерок. Помещенные на этажерки 5 подвесного конвейера 4 изделия проходят вначале в зоне действия воздушной завесы, образованной замкнутой лентой 11. Затем изделия попадают в зону сушки, где обдуваются теплым воздухом, выходяшим снизу из каналов 30, Влажный воздух, образующийся при сушке, удаляется дымососом 31. Из зоны сушки изделия заходят в зону обжига, где происходит расплавление покрытия и превращение его в эмаль. Далее изделия попадают в зону охлаждения, где обдуваются через щели 34 коробов 33 холодным воздухом, подаваемым вентилятором 35, а воздух, нагреваясь от соприкосновения с горячими изделиями, засасывается в каналы ЗО и частично в зону обжига. Проходя далее через зону действия воз душной завесы, готовые изделия на конвейере выходят из печи. Образованная по- токами воздуха, исходящими из сопел замкнутой ленты, воздушная завеса на входе и выходе конвейера из печи надежно герметизирует пространство печи от окружающей атмосферы, обеспечивая качественную сушку, обжиг и охлаждение изделий, покрытых эмалью. Изобретение повышает качество эмалевого покрытия за счет исключения перетекания потоков воздуха из атмосферы в пространство печи и снижает расходы электроэнергии, повышая тепловой КПД печи. Формула изобретения Электрическая конвейерная печь, например, для сушки и обжига эмалевого покрытия на металлических изделиях, содержащая подвесной конвейер с этажерками для транспортировки изделий, рабочую камеру с зонами сушки, обжига и охлаждения, систему принудительного охлаждения и отсоса влажного воздуха и воздушную завесу, установленную на входе в печь и на выходе из нее, отличающаяся тем, что, с целью повышения качества покрытия изделий и сокращения расхода электроэнергии, воздушная завеса вьшолнена в виде вертикально установленной замкнутой ленты с щелевидными соплами, кинематичес1Ш связанной с конвейером, причем р сегояние между смежными соплами ленты равно расстоянию между смежными этажерками кон- вейера. Источники информации, принятые во вни мание при экспертизе: 1.Авторское свидетельство № 238575, , Кл. С 23 d 9/06, 17.02.1966 г. 2. Эмалирование металлических изделий под ред, В. В. Варгина, изд. Машиностроение, Л. 1972, стр. 173-174, рис. 55.

.Т

- ч

--IQ 1

Sf

sh

.s

C4J Co

N

s--e

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная многоярусная печь | 1983 |

|

SU1174714A1 |

| Электрическая конвейерная печь | 1989 |

|

SU1617055A1 |

| Конвейерная туннельная печь для сушки и обжига эмалевого покрытия | 1973 |

|

SU521443A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| Линия для обжига эмалевого покрытия на изделиях | 1985 |

|

SU1384899A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Линия для лакирования и сушки щитовых изделий | 1979 |

|

SU856581A1 |

| Устройство для нанесения эмалевого покрытия на плоские изделия | 1973 |

|

SU549505A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕЛЕК ПРОФИЛАКТИЧЕСКИХ С ОБОГРЕВОМ | 2006 |

|

RU2361492C2 |

| Устройство для расстойки тестовых заготовок | 1972 |

|

SU436652A1 |

26

Фиг. J

Фи2. 4

j Узел I

Фиг. 5 23

-Y/ //////////.

wH Ил

18 16

K-K

И-И

Y/////.

///)///Л

JJ

36

Фиг. 9

Фиг. 8

uz.6

M-f1

A-A

Ь

Р

3

XXX/

УА

/

У/////Л

7

J(9

Фиг. Ю

. 12

Авторы

Даты

1976-09-05—Публикация

1975-04-22—Подача