1

Изобретение относится к технологии изготовления электрических кабелей с мнотослойным покрытием из полимерных материалов, в частности касается наложения многослойного покрытия путем экструзии его на непрерывно движ тдийся сердечник кабельного изделия с совмеще1шем тепловой обработки покрытия средой, находящейся под избыточным давлением, например, нагрева, с целью отверждения или охлаждения и упрочнешш покрытия. При этом по;шмерный материал одного или нескольких слоев может содержать добавки, придающие ему электропроводящие свойства.

Известны способы непрерьгеного изготовления многослойного покрытия кабельного изделия на прессе, к выходному отверстию головки которого герметично присоединена камера со средой, находящейся под избыточным давлением, основанный на формировании указанного покрытия в головке, наложении его на сердечник, протягиваемый через головку и камеру с указанной средой, и обработке, например вулканизации покрытия в этой среде.

По предлагаемому способу с целью повышения качества покрытия в промежуток между слоями покрытия в зоне наложения их на сердечник вводят дополнительную среду, преимущественно сухой

инертный газ, и поддерживают ее под давлением, меньшим давления среды в указанной камере.

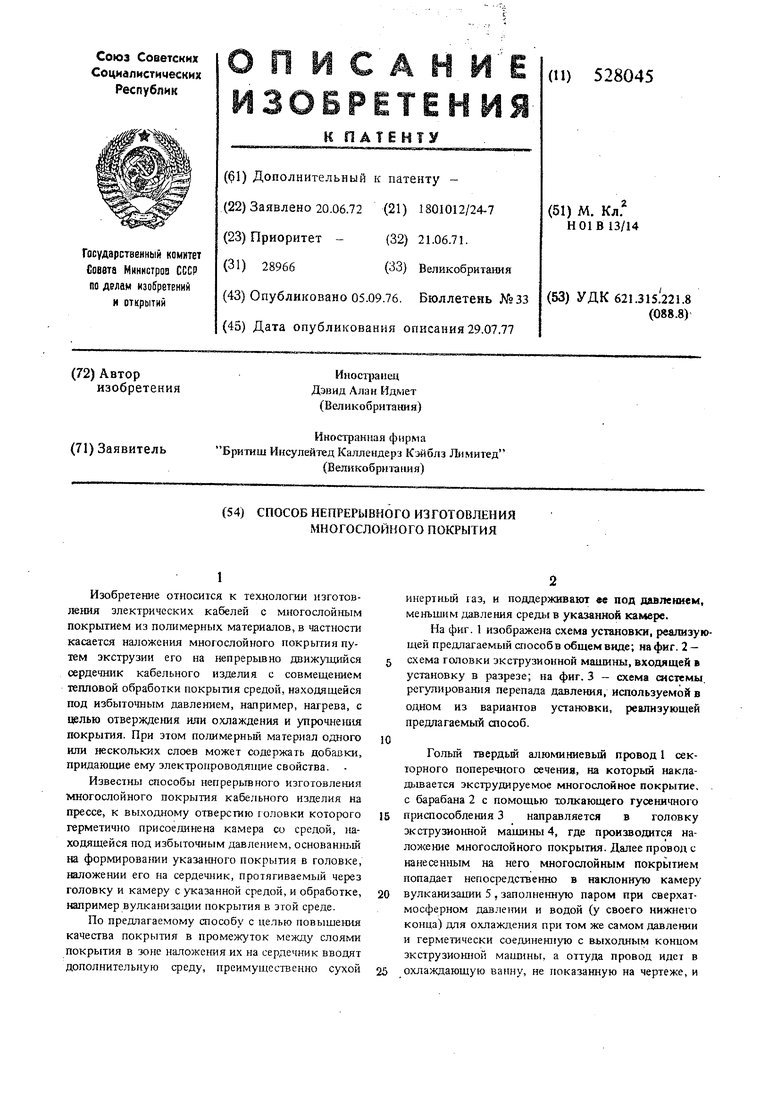

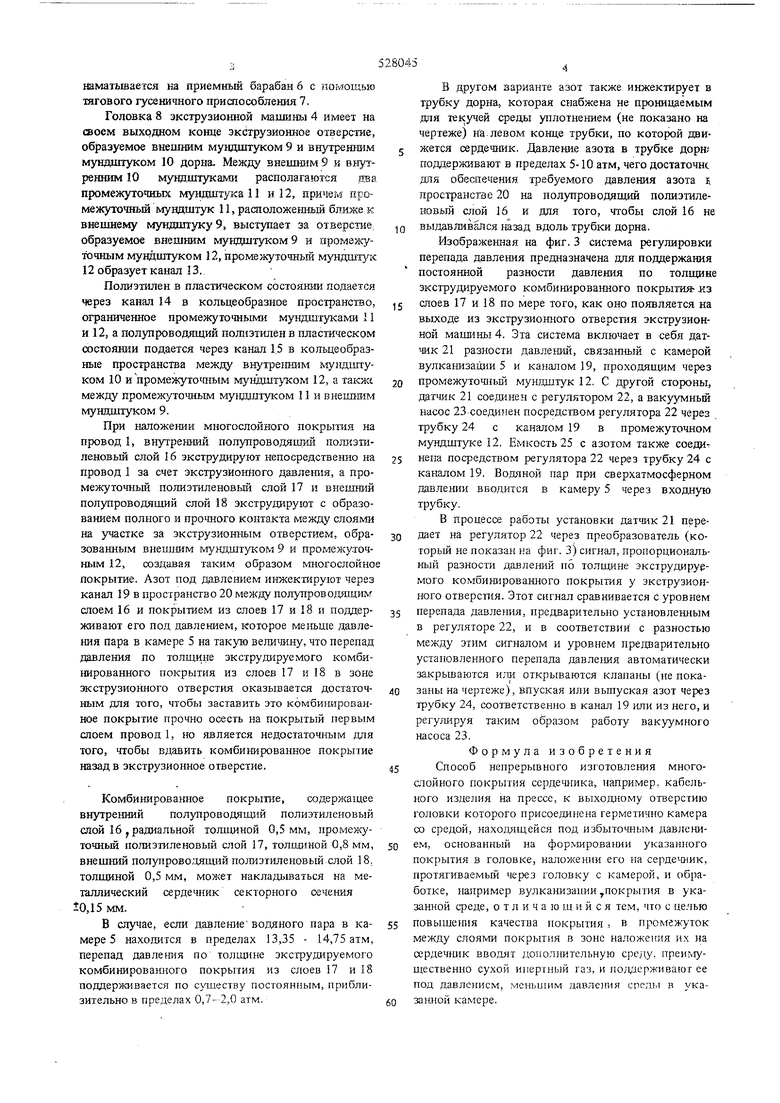

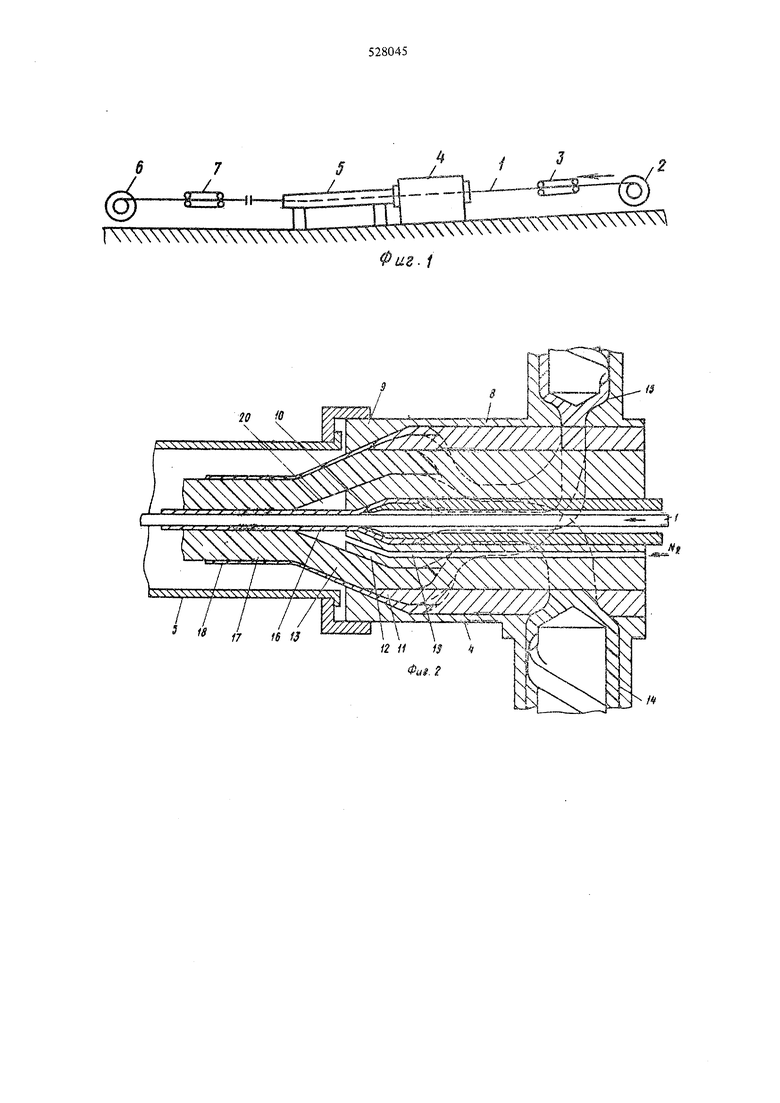

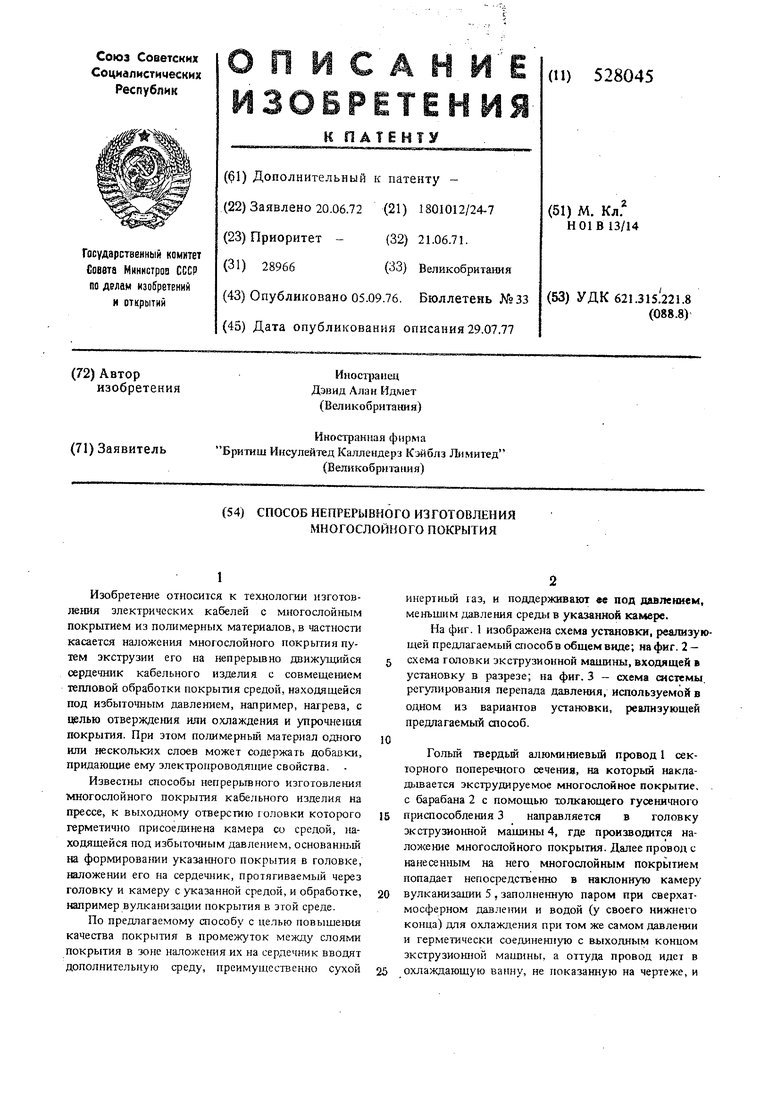

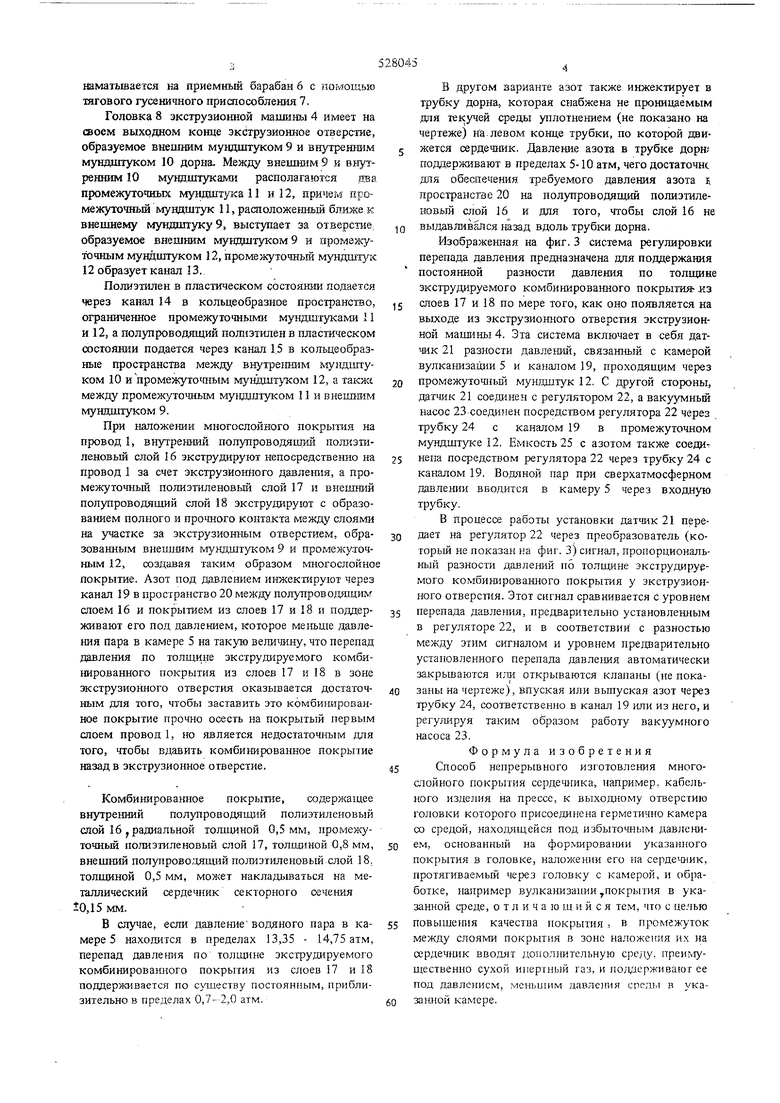

На фиг. 1 изображена схема установки, реагшзующей предлагаемый способв общем виде; на фиг. 2 - схема головки экструзионной машины, входящей в установку в разрезе; на фиг. 3 - схема системы регулирования перепада давления, используемой в одном из вариантов установки, реализующей предлагаемый способ.

Голый твердый aлю olниeвый провод I секторного поперечного сечения, на который накладьтается экстр уди руе мое многослойное покрытие, с барабана 2 с помощью толкающего гусеничного приспособления 3 направляется в головку экструзионной маашны 4, где производится наложение многослойного покрытия. Далее провод с нанесенным на него многослойным покрытием попадает непосредственно в наклонную камеру вулканизадии 5 , заполненную паром при сверхатмосферном давлении и водой (у своего нижнего конца) для охлаждения при том же самом давлении и герметически соединенную с выходным концом зкструзиошюй машины, а оттуда провод идет в охлаждающую ванну, не показанную на чертеже, и

шматьшается ка приемный барабан 6 с помощью 1ЯГОВОГО гусеничного приспосюбления 7.

Головка 8 экструзиошюй машины 4 имеет на овеем выходном конце экструзионное отверстие, образуемое внешним мундштуком 9 и внутрешшм мундштуком 10 дорна. Между внешним 9 и внутренним 1.0 муцп.штуками располагаются два промежуточных мундштука 11 и 12, причем нромежуточный муддштук 11, рашоложенный ближе к внешнему мундштуку 9, выступает за отверстие, JQ образуемое внешним мундштуком 9 и промежуточным мундштуком 12, промежутотеьш мундштук 12 образует канал 13.

Полиэтилен в пластическом состоянии подается через канал 14 в кольцеобразное пространство, ,5 ограниченное промежуточными мундштуками 11 и 12, а полупроводдщий полиэтилен в пластическом состоянии подается через канал 15 в кольцеобразные пространс1ва между внугре1шим мундштуком 10 ипромежутощ1ым мундтптутсом 12, а также 20 между промежуточным мундштуком 11 и внешгшм мундштуком 9.

При наложении многослойного покрытая на провод 1, внутрен1ШЙ полупроводягций полиэтиленовый слой 16 экструдируют непосредственно на 25 провод 1 за счет экструзиогогого давлешш, а промежуточный полиэтиленовый слой 17 и полуароводяший слой 18 экструдируют с образованием полного и прочного контакта Ь5ежду слоями на участке за экструзионным отверстием, обра- зо зованным внеш1шм мундштуком 9 и промежуточным 12, создавая таким образом многослойное покрытие. Азот под давлением инжектируют через канал 19 в пространство 20 между полупроводшцим слоем 16 и покрытаем из слоев 17 и 18 и поддер- 35 живают его под давлением, которое меньше давления пара в камере 5 на такую велищщу, что перепад давления по толщине экструдируемого комбинированного покрытия из слоев 17 и 18 в зоне экструзиоиного отверстия оказывается достаточ- о ным для того, чтобы заставить это комбишфованное покрытие прочно осесть на покрытый первым слоем провод 1, но является иедостаточ п 1м для того, чтобы вдавить комбинированное покрытие назад в экструзионное отверстие.45

Комбинированное покрытие, содержащее внутренний полупроводящий полиэтиленовый слой 16 J радиальной толщиной 0,5мм, промежуточньй полиэтиленовый слой 17, толщиной 0,8 мм, 50 внешний полупрово/лдщий полиэтиленовый слой 18. толщиной 0,5 мм, может накладываться на металлический сердечник секторного сечения ,15 мм.

В случае, если давлениеводяного пара в ка- S5 мере 5 находится в пределах 13,35 - 14,75 атм, перепад ц вле1шя по толщине экструдируемого омбинированного покрытия из слоев 17 и 18 оддерживается по счтиеству постоянным, приблизительно в пределах 0,7-2,0 атм.50

В другом варианте азот также инжектирует в трубку дорна, которая снабжена не проницаемым для текучей сре.ды уплотнением (не показано на чертеже) на левом конде трубки, по которой движется сердеч1шк. Давление азота в трубке дорн; поддерживают в пределах 5-10 атм, чего достаточнс для обеспечения требуемого давления азота ъ, пространстве 20 на полупроводящий полиэтиленовый слой 16 и для того, чтобы слой 16 не выдавливался назад вдоль трубки дорна.

Изображе1шая на фиг. 3 система регулировки перепада давления предназначена для поддержания постоянной разности давления по толщин экструдируемого комбинированного покрытия-лз слоев 17 и 18 по мере того, как оно появляется на выходе из экструзиошюго отверстия экструзионной машины 4. Эта система включает в себя датчкк 21 разности давлений, связанный с камерой вулкаш1защ1и 5 и капалом 19, проходящим через промежуточ1 ый мундштук 12. С другой стороны, датчик 21 соединен с регулятором 22, а вакуумный насос 23 соединен посредством регулятора 22 через трубку 24 с каналом 19 в промежуточном мувдштуке 12. Емкость 25 с азотом также соеди иена посредством регулятора 22 через трубку 24 с капалом 19. Водяной пар при сверхатмосферном дав.пении вводится в камеру 5 через входную трубку.

В процессе работы установки датчик 21 передает на регулятор 22 через преобразователь (который не показан на фиг. 3) сигнал, пропорциональный разности давлений по толидине экструдируемого комбинированного покрытия у зкструэионного отверстия. Этот сигнал сравнивается с уровнем перепада давления, предварительно установленным в регуляторе 22, и в соответствии с разностью между этим сигналом и уровнем предварительно устаповленпого перепада давле1шя автоматически закрьшаются иж1 открываются клапапы (не показаны на чертеже), впуская или вьшуская азот через трубку 24, соответственно в канал 19 или из него, и регу/шруя таким образом работу вакуумного насоса 23.

Формула изобретения Способ непрерьшного изготовления многослойного покрытия сердечника, например, кабельного изделия на прессе, к выходному отверстию головки которого присоединена герметично камера со средой, находящейся под избыточным давлением, основанный на фор шроват1и указанного покрытия в головке, наложении его на сердечник, протягиваемый через головку с камерой, и обработке, например вулканизации,покрытия в указанной среде, отличающийся тем, что с целью повьпцешш качества покрытия, в промежуток между слоями покрытия в зоне наложения их на сердечш1к вводят дополнительную среду, преимуojecTBCHHO сухой инертный газ, и поддерживают ее под давлением, меньшим давле}шя срсяы в указан ой камере. ЧЧЧЧЧЧЧЧЧЧЧЧЧЧЧЧЧЧЧХ ч ив. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ | 2004 |

|

RU2336586C1 |

| Экструзионная головка для наложения многослойного полимерного покрытия | 1989 |

|

SU1700603A1 |

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ НЕПРЕРЫВНОГО НАЛОЖЕНИЯ ПЛАСТМАССОВОЙ ИЗОЛЯЦИИ НА ТОКОПРОВОДЯЩИЕ ЖИЛЫ СЕКТОРНОЙ ФОРМЫ | 2004 |

|

RU2254630C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

| Экструзионная головка | 1981 |

|

SU978202A1 |

| Экструзионная головка для наложения полимерного покрытия на длинномерные изделия | 1988 |

|

SU1791855A1 |

| Экструзионная головка | 1982 |

|

SU1073804A1 |

| Экструзионная головка для наложения полимерных оболочек на кабельные изделия | 1986 |

|

SU1403104A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ И ЭТИКЕТИРОВАНИЯ УПАКОВОЧНОЙ ТУБЫ | 2015 |

|

RU2673520C2 |

Фиг.з

Авторы

Даты

1976-09-05—Публикация

1972-06-20—Подача