Изобретение относится к конструкции проходных электропечей для непрерывной химико-термической обработки и может использоваться в процессах газовой цементации металлов.

Цель изобретения - расширение технологических возможностей установки путем регулирования размеров технологических зон,

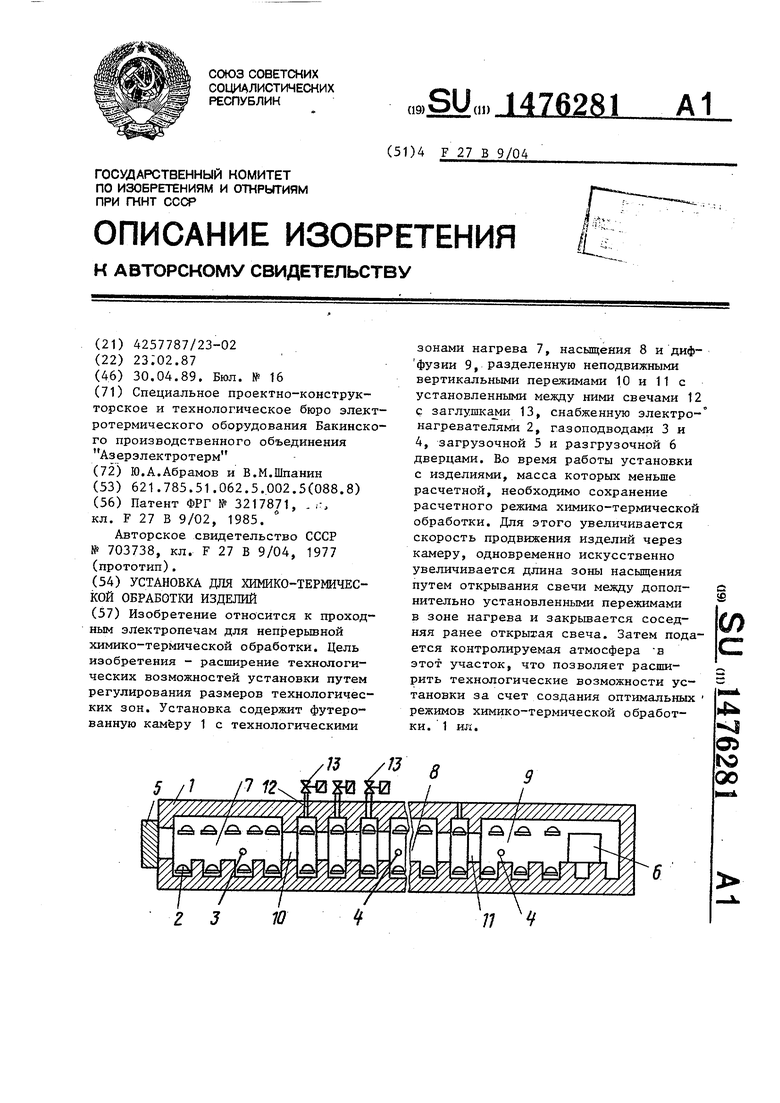

На чертеже изображена установка, разрез.

Установка состоит из футерованной камеры 1, снабженной установлен- ;ными на боковых стенках электронагревателями 2„ газоподводами 3 и 4 для ввода контролируемой атмосферы, загрузочной 5 и разгрузочной 6 дверцами. Камера разделена на технологические зоны нагрева 75 насыщения 8 и диф фузии 9 посредством неподвижно установленных в рабочем пространстве камеры вертикальных пережимов 10 и 11 с расположенными между ними свечами 12, перекрываемыми заглушками 13.

Установка работает следующим образом.

Поддоны с изделиями5 проталкиваемые в виде поезда главным толкателем через загрузочную дверцу 5, рас- положенную на торце установки, попадают в зону 7 нагрева, где температура изделий достигает 720°С„ Далее поддоны с изделиями поступают в зону 8 насыщения, где происходят дальней- ший нагрев изделий до температуры 940°Сs остающейся в дальнейшем постоянной, и одновременное насыщение поверхностных слоев углеродом из контролируемой атмосферы в течение расчетного времени, определяющего глубину цементации. Из зоны насыщения изделия продвигаются в зону 9 диффузии, где происходит выравнивание концентрации углерода по глубине насыщенного слоя.

Затем поддоны с изделиями через разгрузочную дверцу 6Э расположенную на боковой стене установки, вспомогательным толкателем выводятся из камеры. Во время работы установки в зоны насыщения и диффузии через газоподводы 4 подается контролируема атмосфера. Зона насыщения ограничена неподвижными пережимами 10 и 11, изо пирующими ее атмосферу от атмосфер соседних зон. Это достигается тем, что между рережимами на своде камеры выполнены отверстия, называемые све

5 0 5

0 5 о с

0

чами 12, служащие для отвода находящихся под избыточным давлением газов из разделенных пережимами технологических зон.

Б условиях реального производства масса изделий, загружаемых на поддон, может оказаться меньше расчетной. Поэтому в зоне нагрева температура изделий достигает заданной также за меньшее время. Но время выдержки изделий в зоне насыщения должно оставаться неизменным, так как оно определяет расчетную глубину цементации. Поэтому, увеличивая скорость продвижения изделий через технологические зоны и одновременно искусственно увеличивая длину зоны насыщения, можно поддерживать производительность установки как и при расчетной загрузке, не изменяя режима химико-термической обработки.

Повышение скорости продвижения изделий через камеру достигается увеличением числа рабочих ходов главного толкателя за определенное время, т.е. путем уменьшения времени между командными импульсами на срабатывание привода толкателя. Искусственное увеличение длины зоны насыщения за счет сокращения зоны нагрева осуществляется путем открывания одной из свечей 12 между пережимами 10, так как пара пережимов и перекрываемая заглушкой 13 свеча между ними являются границей между технологическими зонами. Одновременно закрывается соседняя, ранее открытая свеча, и по газопроводу 3 подается контролируемая атмосфера в этот участок.

Применение предлагаемой установки для химико-термической обработки изделий обеспечивает расширение технологических возможностей за счет регулирования размеров технологических зон, что позволяет организовать различные режимы химико-термической обработки в одной и той же установке.

Формула изобретения

Установка для химико-термической обработки изделий, содержащая футерованную камеру, разделенную пережимами на зоны нагрева, насыщения и диффузии, свечи с заглушками, установленные между пережимами, нагреватели, газоподводы, отличающаяся тем, что, с целью расшире314762814

ния технологических возможностей ус- пережимами и с установленными между тановки путем регулирования размеров ними дополнительными свечами с за- технологических зон, футерованная глушками, расположенными в конце камера выполнена с дополнительными , зоны нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безмуфельный агрегат | 1990 |

|

SU1770705A1 |

| Газоподвод барабанной печи | 1980 |

|

SU916930A1 |

| Безмуфельный агрегат для химикотермической обработки стали | 1974 |

|

SU529237A1 |

| ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU2040753C1 |

| Проходная печь для химико-термической обработки изделий | 1985 |

|

SU1321757A1 |

| Печь для химико-термической обработки | 1977 |

|

SU703738A1 |

| Способ химико-термической обработки металлических деталей и установка для его осуществления | 1988 |

|

SU1724725A1 |

| ВСЕСОЮЗНАЯ П^ТГИТЦП-ТГУнМЦГ'Н1Я1БИБЛИОТЕКА | 1971 |

|

SU290931A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

Изобретение относится к проходным электропечам для непрерывной химико-термической обработки. Цель изобретения - расширение технологических возможностей установки путем регулирования размеров технологических зон. Установка содержит футерованную камеру 1 с технологическими зонами нагрева 7, насыщения 8 и диффузии 9, разделенную неподвижными вертикальными пережимами 10 и 11 с установленными между ними свечами 12 с заглушками 13, снабженную электронагревателями 2, газоподводами 3 и 4, загрузочной 5 и разгрузочной 6 дверцами. Во время работы установки с изделиями, масса которых меньше расчетной, необходимо сохранение расчетного режима химико-термической обработки, для этого увеличивается скорость продвижения изделий через камеру, одновременно искусственно увеличивается длина зоны насыщения путем открывания свечи между дополнительно установленными пережимами в зоне нагрева и закрывается соседняя ранее открытая свеча. Затем подается контролируемая атмосфера в этот участок, что позволяет расширить технологические возможности установки за счет создания оптимальных режимов химико-термической обработки. 1 ил.

| Патент ФРГ № 3217871, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Печь для химико-термической обработки | 1977 |

|

SU703738A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-04-30—Публикация

1987-02-23—Подача