1

Изобретение относится к устройствам холодильной техники и может быть использовано в радиотехнической промышленности, в машиностроительной, а также в литейном производстве, в частности, для получения отливок методом точного литья по выплавляемым моделям, для охлаждения пресс-форм, наяолненных модельным составом.

Для охлаждения пресс-форм, наполненных ,модельной массой (с целью ртвержденияэтой массы до необходимой степени) в литейном производстве применяют различные устройства. Так, например, используется металлическая плита, которая охлаждается с помощью специальных средств до необходимой температуры. На эту плиту, помещают пресс-формы, заполненные модельной массой, которые выдерживают на ней определенное время до полкого затвердевания массы.

Недостатком этого приспособления является то, что отбор тепла от пресс-форм производится только через их дно. При этом прессформа охлаждается неравномерно, сам процесс охлаждения хфотекает довольно длительнов время и- происходит непроизвольный расход хладагента.

Наиболее близким по технической сущнос.ти и достигаемому эффекту является холодильная установка, содержащая термоизоли- . рованную камеру с воздухоохладителями, расположенными в ее верхней части. Внутри камеры имеется конвейер, размещенный под воздухоохладителем. Камера снабжена загрузочным и разгрузочным окнами, расположенными в начале и конце конвейера.; Замораживаемые изделия помещают в открытых формах-противнях на конвейер через загрузочное окно. Проходя под воздухоохладителем и соприкасаясь с холодным воздухом, масса замораживается и через разгрузочное окно готовые изделия извлекаются наружу.

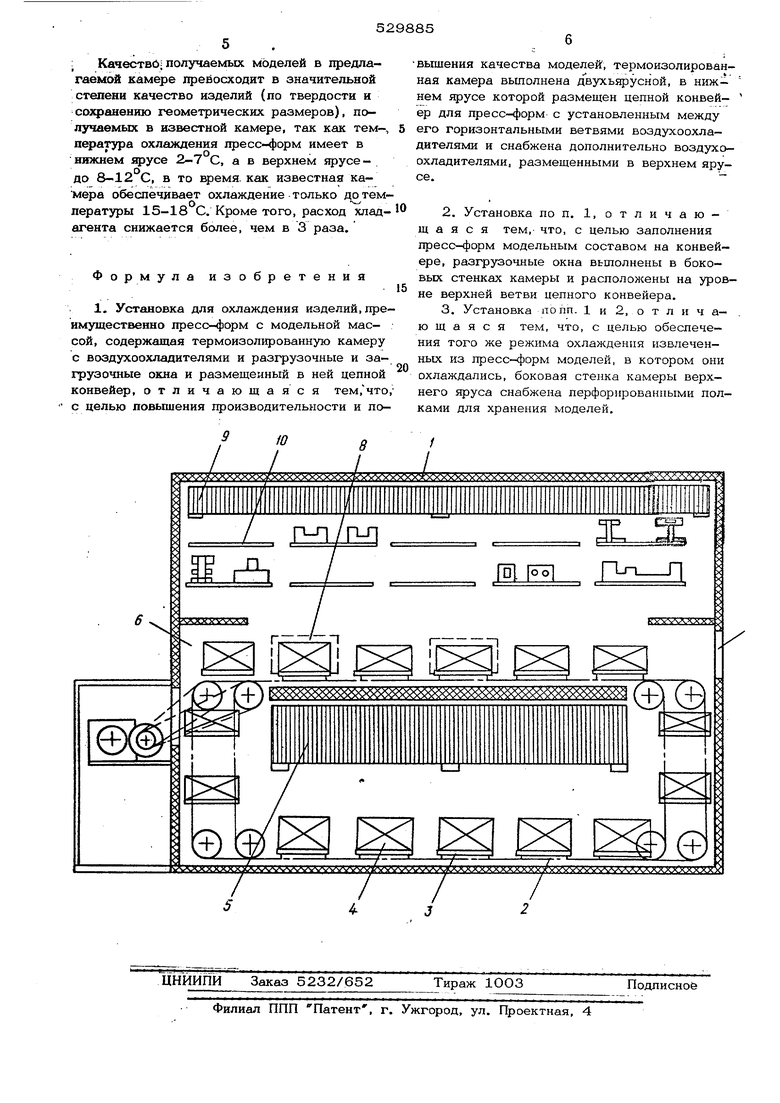

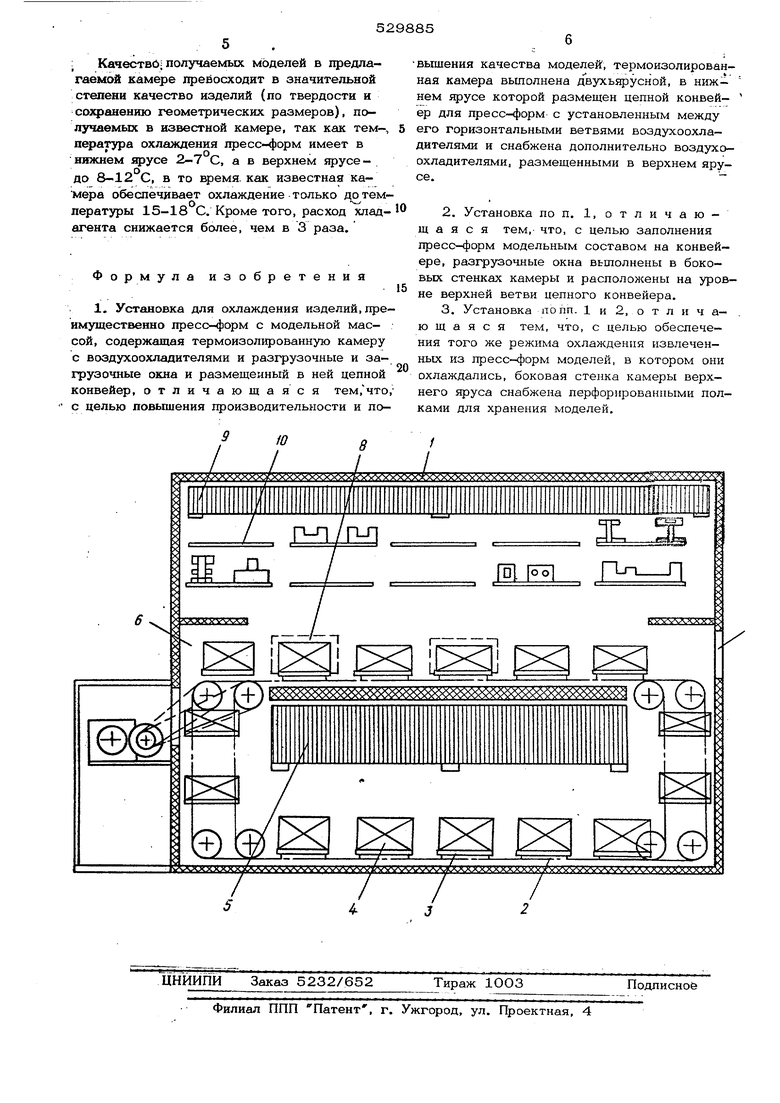

Это устройство для охлаждения закрытых пресс-форм, используемых в литейном производстве, не пригодно из-за больщого расхода хладагента в воздухоохладителе и неравномерного охлаждения пресс-форм. Кроме того, больщую часть времени (от момента выхода пз камеры до момента входа в нее с другой стороны) пресс-формы находятся на конвейере вне камеры в условиях окружающей температуры, значительно отличающейся от температуры в камере. Вследствие чего пресс-формы успевают нагреться до окружающей температуры и при их заполнении новой лекцией массы требуется вновь полный цикл охлаждения до температуры затвердения этой массы. Все это удлиняет цикл охлаждения, уменьшает производительность установки, требуя лри этом наличия камеры с большой протяженностью, занимающей значительную производст венную площадь. Кроме того, от момента выхода из камеры до момента извлечения готовьрс моделей из пресс-форм обычно проходит определенное время, в течение которого пресс формы нагреваются под действием окружающей температуры и модели размягчаются, теряя заданные геометрические формы, что пр к браку готовьсх изделий, отливйемых по этим моделям. Поэтому извлекаемые модели необходимо хранить до их применения в том же режиме, в котором они охлаждались, дла сохранения их геометрической и точности. В предлагаемой установке с целью повышения производительности и повышения качества моделей термоизолированная камера шлполнена двухъярусной, в нижнем ярусе котс ой размещен цепней конвейер для прессформ с установленными между его горизонтапьаымя ветвями воздухоохладителями и снабжена дополнительно воздухоохладителями размещёнными в верхнем ярусе. Для заполнения модельным составом прессформ на конвейере загрузочные окна выполнен ы в боковых стенках камеры и расположены на уровне верхней ветви цепного конвейера. Для обеспечения того же режима охлаждения извлеченных из пресс-форм моделей, в котором они охлаждались, боковая стенка камеры верхнего stpyca снабжена перфорированными полками для хранения моделей. На чертеже показано предложенное устройство, общий вид. Устройство состоит из термоизолированной камеры 1, вьшолненной двухъярусной. В нижнем ярусе камеры размещен горизонтальный цепной конвейер 2, снабженный не- s0

опрокидывающимися платформами 3, на которые устанавливаются пресс-формы 4. Под верхней ветвью конвейера размещена основная охладительная секция 5 камеры. Для загрузки пустых пресс-форм модельной маесой в боковых стенках 6 камеры 1 верхнего яруса вьшолнены загрузочные окна 7, а для снятия пресс-форм с конвейера и извлечения из них готовых моделей - разгрузоч ные окна 8, расположенные на уровне верхустанавливаются на цепной конвейер 2. Это способствует снижению времени рабочего цикла охлаждения прес-форм 4 с массой (в нижнем ярусе камеры) и уменьшению расхода хладагента, а также увеличе {ию производительности установки (на 15-2О%) и уменьшению брака готовых изделий (моделей), что является значительным преимуществом предлагаемой установки по сравнению с известной. ней ветви конгюйера 2. В верхнем ярусе камеры над верхней ветвью конвейера 2 размещена вторая охладительная секция 9 для поддержания температуры охлажденньос прессформ в заданндзК пределах во избежание их нагрева окружающим камеру теплым воздухом. Для более полного использова)гшя внутреннего объема верхнего яруса камеры Ь ней непосредственно под верхней охладительной секцией расположены полки 1О, снабженнные отверстиями, на которые устанавливаются извлеченные из пресс-форм модели до их использования в литейном цехе. С целью более полной экономии хладагента секции воздухоохладителя могут вьшолняться различными по производительности. Так, например, ввиду охлаждения верхней ветви конвейера с пресс-фс мами, не заполненными модельной массой, поддержание ИХ температуры требует меньшего расхода хладагента, чем нижний ярус камеры, где производится основной (рабочий) цикл охлаждения этих пресс-форм, наполненных массой, и требуется более интенсивное охлаждение. Работает устройство следующим образом. Пресс-формы загружаются модельной массой через загрузошое окно 7, и, опускаясь по конвейеру 2 в нижний ус камеры 1, проходят рабочий цикл охлаждения до полного затвердевания в них массы. Подняпгые после этого в верхний ярус камеры1 пресс-формы 4 снимаются через разгрузочные окна 8 с верхней ветви цепного конвейера 2. Из них быстро извлекаются модели. Пресс-формы 4 подготавливаются к новой порции массы и устанавливаются вновь на верхнюю ветвь цепного конвейера 2 для предварительного их охлаждения (или поддержания их в охлажденном состоянии) до загрузки новой порцией массы. Поскольку сьем пресс-форм 4 с цепного конвейера 2, извлечение из них готовых моделей и подготовка к новой порции массы происходит довольно быстро, то пресс-формы не успевают значительно прогреться, вне камеры и в охлажденном состоянии вновь

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ОХЛАЖДЕНИЯ ПИЩЕВЬГХ ПРОДУКТОВ, или ПОЛУФАБРИКАТОВ | 1966 |

|

SU188517A1 |

| ТУННЕЛЬНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ | 2016 |

|

RU2623242C1 |

| Установка для производства формового мармелада | 1991 |

|

SU1793883A3 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Способ удаления легкоплавкихМОдЕльНыХ зВЕНьЕВ | 1978 |

|

SU818725A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038974C1 |

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХИЗДЕЛИЙ | 1968 |

|

SU220845A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Устройство для охлаждения изделий | 1990 |

|

SU1750599A1 |

Авторы

Даты

1976-09-30—Публикация

1975-01-02—Подача